Una cerniera virtuale tra OP e IT

“Edge computing, una nuova via verso INDUSTRIA5.0”: questo il tema dell’intervento di Orchestra nel corso dell’evento digitale “Smart manufacturing Days” organizzato da InMotion, in collaborazione con FEDERTEC, in cui aziende ed esperti hanno illustrato tecnologie, software e soluzioni utili a realizzare impianti e macchine per lo smart manufacturing. Con la suite Retuner®, Orchestra si rivolge soprattutto alle PMI, offrendo loro un pacchetto di soluzioni scalabili, in grado di seguirne l’evoluzione.

di Silvia Crespi

Nata nel 2016 nell’ambito di I3P, l’Incubatore delle Imprese Innovative del Politecnico di Torino, con l’obiettivo di progettare e fornire proprie tecnologie e soluzioni per l’Industria 4.0, Orchestra è focalizzata sulle esigenze delle PMI manifatturiere interessate al monitoraggio e controllo in tempo reale dei propri asset produttivi e all’avanzamento degli ordini di produzione.

Nel corso della tre-giorni “Smart Manufacturing Days” organizzata da InMotion in collaborazione con FEDERTEC, Guido Colombo, Presidente e CEO di Orchestra, ha risposto alle domande sul tema dell’Edge computing, di cui Orchestra si occupa fin dalle origini.

InMotion: Innanzitutto… Perché il nome “Orchestra”?

Guido Colombo: Il nome riflette proprio la nostra mission: far interagire le macchine all’interno della fabbrica come un’orchestra, in armonia le une con le altre. Per raggiungere questo obiettivo, abbiamo sviluppato una gamma di prodotti, registrati con il marchio Retuner®, con il quale siamo attivi anche all’estero. Infatti, dopo aver operato prevalentemente sul mercato italiano, da qualche anno ci rivolgiamo anche ai mercati internazionali: Dopo l’apertura della filiale tedesca, ci stiamo affacciando al Nord America, dove prevediamo di aprire presto una filiale per seguire da vicino questo mercato.

InMotion: Quali sono le dimensioni delle vostre aziende clienti?

Guido Colombo: In Italia abbiamo già superato quota 600 clienti. Lavoriamo soprattutto con le piccole e medie imprese; sia i nostri prodotti che il nostro modello di business sono quindi declinati per adattarsi alle esigenze di questa clientela. Naturalmente siamo riusciti a raggiungere questi numeri grazie anche alla politica di incentivi che ha favorito e spinto l’innovazione digitale delle fabbriche, partendo dal rinnovo del parco macchine per arrivare poi ai software, ai servizi e così via.

Offriamo i nostri prodotti sia direttamente ai produttori di macchine (che esportano anche all’estero), sia ai system integrator. A questi, anch’essi parte dell’ecosistema manifatturiero, forniamo sistemi ‘chiavi in mano’, quindi pronti all’uso, in grado di offrire un valido contributo alle loro attività di integrazione.

I nostri prodotti sono quindi sviluppati sia per la PMI, sia per il canale; nel secondo caso mettiamo i nostri partner in grado di portare il prodotto sul mercato in modo facile e veloce e con margini “appetibili”.

InMotion: Le Architetture multi-livello e l’Edge computing sono sempre più diffusi e voi siete esperti in materia… Cosa li differenzia rispetto ai modelli della generazione precedente?

Guido Colombo: Fin dal nostro esordio sul mercato, abbiamo proposto sistemi basati su un’architettura multi-livello, con il concetto di “Edge” decisamente in primo piano. Possiamo affermare di essere stati pionieri in questo campo. Già nel 2016, infatti, abbiamo classificato la nostra architettura come Cloud Driven Edge Computing ed è stata una mossa vincente: negli ultimi due anni l’Edge è diventato un paradigma di dominio comune. Il grande vantaggio è la possibilità di fare elaborazioni a bordo macchina, ottenendo risultati in tempo reale per gli operatori. Il paradigma precedente, ovvero l’IoT, prevedeva invece che i dati venissero raccolti nel punto in cui venivano generati per poi essere trasferiti altrove, tipicamente nel Cloud, e quindi gestiti opportunamente per diventare davvero utili. La grande differenza sta proprio qui: tra la IoT e la IIoT, c’è solo una lettera in più ma, in sostanza, la differenza è enorme. Il secondo paradigma prevede infatti tutta una serie di capacità di elaborazione, anche di grandi moli di dati, e processi in real time. Poter usufruire dei dati già a livello macchina offre grandi vantaggi: l’innovazione digitale viene portata direttamente in fabbrica.

InMotion: OP e ICT: che cosa è cambiato?

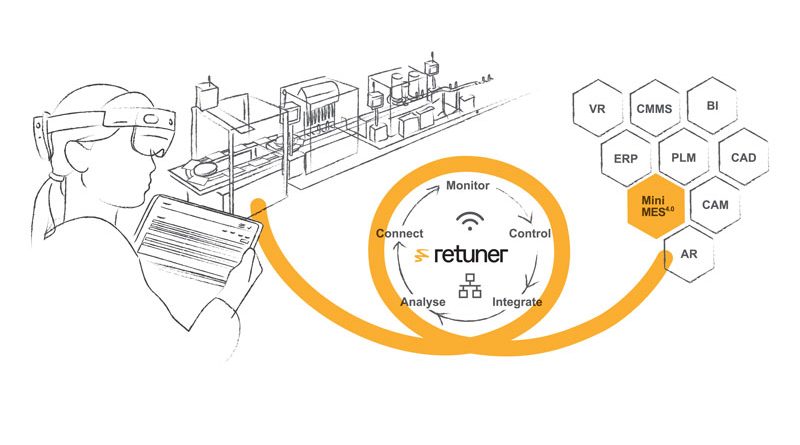

Guido Colombo: Il paradigma alla base dell’Industria 4.0 è il seguente: “Bisogna fare in modo che la Operation Technology (OP) si integri con la Information and Communication Technology (ICT). Prima dell’avvento dell’Industria 4.0 tutti i sistemi presenti all’interno dell’azienda lavoravano in modo non integrato. L’Industria 4.0 mira proprio all’integrazione dei due mondi, tenendo sotto controllo costante la produzione. Significa, in parole povere, unificare i dati dei due mondi e i nostri sistemi possono proprio essere definiti come “Cerniere intelligenti tra i due mondi”.

Alle PMI, che spesso sono carenti dal punto di vista ICT, siamo in grado di offrire uno strumento ad hoc: MiniMES4.0, un software basato sul web che permette di pianificare, avanzare, monitorare e rendicontare la produzione, trasferendo i dati agli altri reparti dell’azienda.

InMotion: Industria 5.0: a che punto siamo? Ci stiamo effettivamente avviando verso la quinta rivoluzione industriale?

Guido Colombo: L’Industria 5.0 ha come paradigma l’uomo al centro dei processi. Se la digitalizzazione aiuta in termini di interconnessione delle macchine, di raccolta di dati e così via, per la fabbrica del futuro l’uomo è indispensabile, anzi la sua parte nel processo è sempre più attiva e qualificata. L’operatore diventa parte integrante del ciclo produttivo, trasformandosi da semplice operatore a controllore. Dialoga con le macchine e i sistemi attraverso nuovi strumenti e nuove interfacce (i dispositivi wearable per fare solo un esempio).

InMotion: Entriamo ora un po’ più nel dettaglio tecnico della vostra offerta rivolta alle PMI. Da quale prodotto posso iniziare per trasformare la mia azienda in una smart factory?

Guido Colombo: La nostra suite Retuner® si compone essenzialmente di tre componenti: SMARTEdge4.0, installabile a bordo macchina, che permette il dialogo con la macchina scambiando informazioni in entrambe le direzioni su qualsiasi protocollo; Smart Hinge4.0, la cerniera intelligente di cui accennavo prima… una piattaforma IIoT di nostra progettazione, aperta, che dialoga e gestisce gli edge sulle macchine scambiando e tracciando le informazioni con i sistemi ICT dell’azienda; MiniMES4.0, la soluzione MES progettata specificamente per le PMI prive di digitalizzazione dei processi di produzione. La soluzione è modulare, aperta e interoperabile. “Aperta” in quanto collega le OT con i sistemi ICT in essere tramite API standard e con gli operatori della produzione su qualsiasi dispositivo per tenere traccia di tutte le fasi della produzione; “interoperabile” in quanto i vari tasselli possono essere sostituiti o aggiunti nel corso del tempo. Riusciamo così a seguire l’azienda nella sua evoluzione, assicurando il ritorno dell’investimento. Per le aziende già dotate di un sistema MES, mettiamo a disposizione interfacce in grado di scambiare i dati con il sistema esistente.

InMotion: È possibile individuare i settori con cui lavorate prevalentemente? Qualche esempio di case study di successo?

Guido Colombo: Il nostro sistema può essere facilmente parametrizzato senza bisogno di personale informatico, per adattarsi a settori di attività specifici. In sintesi, ci rivolgiamo sia al manifatturiero discreto (lavorazione di legno, vetro, pietra, plastica e così via…), che rappresenta circa tre quarti della nostra clientela, sia al manifatturiero di processo (settori del food & beverage, farmaceutico, cosmesi, e così via). Un motivo d’orgoglio per noi è l’essere riusciti a fidelizzare i nostri clienti, grazie alla capacità di proporre sistemi user-friendly, flessibili e affidabili.

Case study di successo? Cito solo un esempio: la possibilità di eseguire il controllo qualità a bordo macchina, senza spostare fisicamente i pezzi per portarli su un banco di misura, interagendo direttamente con la macchina e raccogliendo i dati. Ciò, oltre a far risparmiare tempo, riduce sicuramente gli errori, ed è una procedura sicuramente più snella rispetto alla gestione di documenti cartacei.

InMotion: E le strategie per il futuro?

Guido Colombo: Il primo passo è la creazione di nuovi servizi. Il nostro Edge possiede tutta una serie di caratteristiche che consentono di sviluppare quelli che abbiamo definito come servizi digitali di prossimità. L’Edge diventa quindi un oggetto con capacità elaborative proprie, in grado di gestire algoritmi complessi. Ciò apre un nuovo ventaglio di user experience: l’operatore non è più legato al pannello della macchina, bensì dispone di altri oggetti per fare, appunto nuove “esperienze”. Questo è fondamentale per far evolvere la figura dell’operatore stesso.

Intendiamo poi proseguire nel nostro percorso di crescita naturalmente, investendo sempre più sui mercati esteri. Anche l’aumento di capitali è tra le nostre priorità. Una società affermata nel campo dei componenti per la movimentazione lineare, Nadella SpA, ci ha selezionati ed ha investito in equity proprio per la nostra capacità di digitalizzazione. Rendiamo i loro componenti digitali, così che possano offrire ai loro clienti un prodotto a valore aggiunto che li metta in grado di aumentare la propria competitività sul mercato globale dei costruttori di macchine e di linee per il manifatturiero e il packaging. l