Test non distruttivi sui cuscinetti

Nell’industria aerospaziale è fondamentale che ogni componente soddisfi requisiti ben precisi in materia di sicurezza. Uno studio effettuato da SKF in collaborazione con Aerondi e GE Avio Aero, ha evidenziato la necessità di rivedere alcuni aspetti teorici relativi ai controlli con magnetoscopia aprendo le porte a una potenziale riflessione a livello internazionale sulla revisione delle normative oggi utilizzate come standard a livello globale.

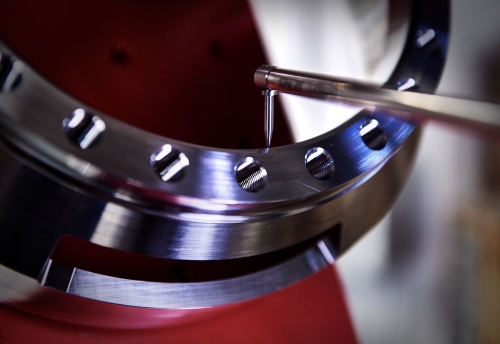

La sicurezza è sempre importante, ma esistono settori dove è una priorità assoluta. Un esempio è l’industria aerospaziale, dove ogni singolo componente deve garantire la piena conformità ai requisiti. I test non distruttivi – NDT o Non Destructive Testing – in ambito aerospace da diversi decenni servono per individuare eventuali difettologie sui componenti. In questa prospettiva, SKF dispone di impianti dedicati dove vengono effettuati i controlli sui componenti destinati ai cuscinetti impiegati nell’industria aeronautica. Proprio perché la sicurezza è fondamentale, teoria e pratica devono andare di pari passo per offrire processi ripetibili e affidabili.

Una ricerca congiunta dedicata ai controlli con magnetoscopia

Lo studio effettuato da SKF, in collaborazione con Avio Aero e Aerondi, va in questa direzione. Aerondi è un’azienda specializzata in controlli non distruttivi per l’industria aerospaziale. La ricerca è stata presentata in occasione del 19° congresso dell’AIPnD, Associazione Italiana Prove non Distruttive, che si è svolto lo scorso ottobre a Verona. Il titolo dell’intervento è stato: “Magnetismo e misure magnetiche nelle magnetizzazioni circolari, longitudinali e toroidali”. Lo studio congiunto si è focalizzato su una tipologia di controllo non distruttivo con particelle magnetiche fluorescenti chiamato Magnetic Particle Inspection (MPI).

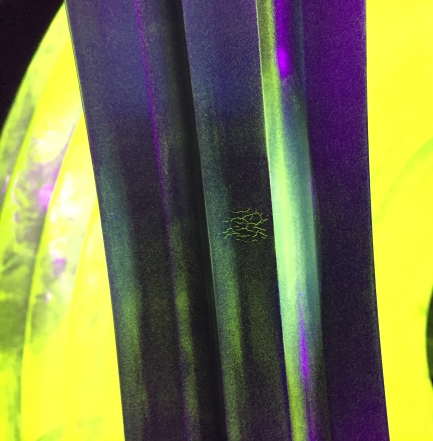

La tecnica MPI prevede il passaggio di corrente sugli anelli dei cuscinetti, che vengono irrorati con un liquido a base petrolifera contenente particelle fluorescenti. La generazione dei campi magnetici attraverso il passaggio di corrente determina il posizionamento delle particelle sugli eventuali difetti superficiali e sub-superficiali degli anelli. In questo modo i difetti possono essere visionati dall’operatore con luce ultravioletta mediante lampada di Wood. In campo ultravioletto e con una determinata lunghezza d’onda, infatti, i pigmenti fluorescenti creano una riflessione che può essere vista dall’occhio umano in camera oscura. Questa tipologia di controlli in ambito aeronautico necessita di un’istruzione tecnica definita, che indichi all’operatore le operazioni da compiere. In tale ambito non è concesso lasciare nulla al caso o all’interpretazione; esistono normative e procedure internazionali che devono essere seguite. In questo caso la normativa di riferimento è la ASTM E 1444, che disciplina i controlli con magnetoscopia per il settore aerospaziale. La normativa viene aggiornata periodicamente e contiene informazioni di dettaglio, comprese le istruzioni di lavoro per il testing dei componenti.

Una panoramica sui controlli con magnetoscopia

Esistono diverse tipologie di magnetizzazioni. La magnetizzazione circolare diretta è adatta per il rilevamento di discontinuità longitudinali su particolari cilindrici o prismatici e richiede il passaggio diretto di corrente nel componente attraverso le teste di contatto. Parlando di discontinuità superficiali in questo ambito, ci si riferisce a difetti visivi che possono segnalare potenziali problemi di processo sul componente e dunque comprometterne la conformità poiché potenzialmente potrebbe essere soggetti a rotture. La magnetizzazione circolare indotta è adatta per la magnetizzazione circolare di corpi cavi e per la rivelazione di discontinuità assiali e permette il controllo sia della superficie interna che di quella esterna. Non richiede passaggio di corrente nel componente in esame e viene effettuata utilizzando un conduttore passante in posizione centrale o eccentrica.

La magnetizzazione indiretta longitudinale è invece adatta per il rilevamento di discontinuità trasversali all’asse del pezzo e non richiede passaggio di corrente nel pezzo in esame. Può essere realizzata con una bobina avvolgente o un nucleo magnetico con espansioni polari sulle teste. La magnetizzazione indotta – sistema toroidale – è indicata per il controllo di particolari configurati ad anello con rapporto diametro/spessore maggiore di 5 o componenti con un rapporto L/D inferiore a 3, e permette l’ispezione per la ricerca di discontinuità circonferenziali senza contatti elettrici sul pezzo. Gli Shims – letteralmente spessori, ma definiti anche come “lamine con intaglio” – vengono utilizzati tipicamente su materiali ferromagnetici come barre, tubi e pezzi fucinati e fusioni e sono realizzati in acciaio a basso tenore di carbonio. Sono normalmente impiegati per confermare la rilevabilità delle eventuali discontinuità presenti dopo definizione di corrente da erogare in fase d’ispezione.

Il gaussmetro con sonda a effetto Hall si basa su questo principio: quando una corrente elettrica corre attraverso un conduttore o un semiconduttore, si crea un voltaggio ad angoli retti rispetto al flusso di corrente quando si applica un campo magnetico perpendicolare al piano della corrente e all’asse di voltaggio. I sensori Hall sono in grado di sfruttare il rapporto tra ampiezza del voltaggio generato, forza del campo elettromagnetico e ampiezza della corrente applicata e, attraverso una costante di Hall, permettono di effettuare la misurazione. Le sonde disponibili sono due: trasversali piatte e assiali. Le prime sono le più comuni e fornite generalmente come standard con lo strumento. La misurazione va eseguita in modo trasversale a sfioramenti sulla superficie senza creare forzature ed evitando di piegare o flettere l’asticella di supporto del sensore di Hall. Le sonde trasversali a effetto Hall vengono utilizzate per diverse applicazioni, come per esempio la misura dell’intensità di campi trasversali. Le sonde assiali invece sono destinate alla misurazione di campi magnetici assiali e la loro struttura è molto più robusta delle sonde trasversali. La misurazione del campo magnetico viene rilevata lungo l’asse dello stelo che contiene il sensore Hall.

Le conclusioni della ricerca

Nel corso della presentazione effettuata da SKF, Aerondi e GE Avio Aero, sono stati introdotti una serie di studi volti a stimolare la conversazione sugli standard e sulle procedure utilizzate nell’ambito dei testi non distruttivi con magnetoscopia. L’obiettivo non era quello di contestare o ribaltare quanto viene indicato oggi nelle procedure aeronautiche, come la già citata normativa ASTM E 1444, quanto creare uno spunto di riflessione sull’impiego costruttivo degli strumenti utilizzati e dei calcoli da utilizzarsi come guideline per la stesura delle schede tecniche di magnetizzazione, ma anche nella pratica quotidiana di verifica ed efficacia dei parametri individuati per l’ispezione magnetoscopica.

In sintesi, la normativa spesso risulta poco efficace nel trasmettere agli operatori le istruzioni di redazione delle schede per l’ispezione dei componenti, determinando in questo modo uno scollamento tra teoria e pratica.

“La presentazione ha evidenziato, con dati e numeri alla mano, lo scostamento tra le formule di calcolo teorico e i risultati delle prove sul campo – ha dichiarato Ezio Perrotta, Laboratory Manager SKF -. Si aprono così le porte per una potenziale riflessione a livello internazionale sulla revisione delle normative oggi utilizzate come standard a livello globale.”