Produttività incrementata grazie ai cobot

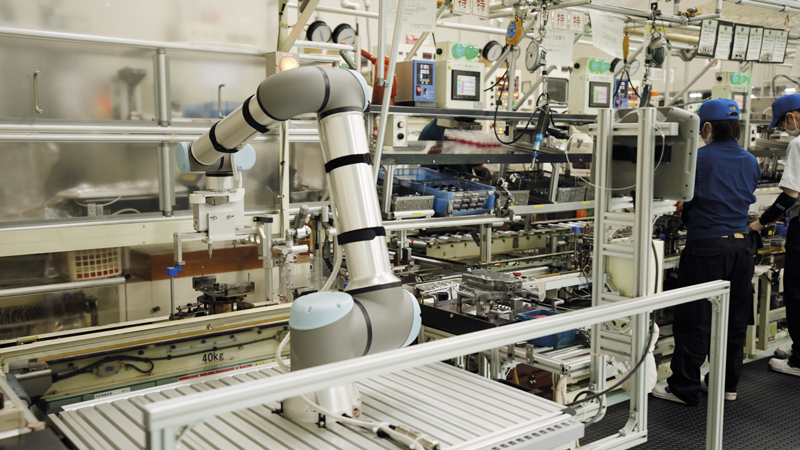

Toyota Motor Hokkaido ha migliorato l’efficienza produttiva grazie ai cobot Universal Robots. Un sistema robotico customizzato per l’alimentazione dei pignoni in macchina, ha permesso di incrementare il tasso di produttività, ottimizzare l’uso dello spazio e, allo stesso tempo, ridurre i costi. Nell’applicazione è stato sfruttato il sensore di forza/coppia integrato nei cobot, che ha contribuito a semplificare la configurazione del sistema.

di Andrea Baty

Toyota Motor Hokkaido, specializzata nella produzione di trasmissioni, assali e componenti per veicoli Toyota a Tomakomai, Hokkaido, in Giappone, ha intrapreso un percorso di automazione con l’obiettivo di potenziare la propria struttura produttiva. Per raggiungere il target, l’azienda ha avviato la costruzione di un sistema robotico utilizzando i cobot di Universal Robots al fine di ottimizzare il processo di carico dei pignoni differenziali (ruote dentate circolari), che rappresentava una sfida significativa.

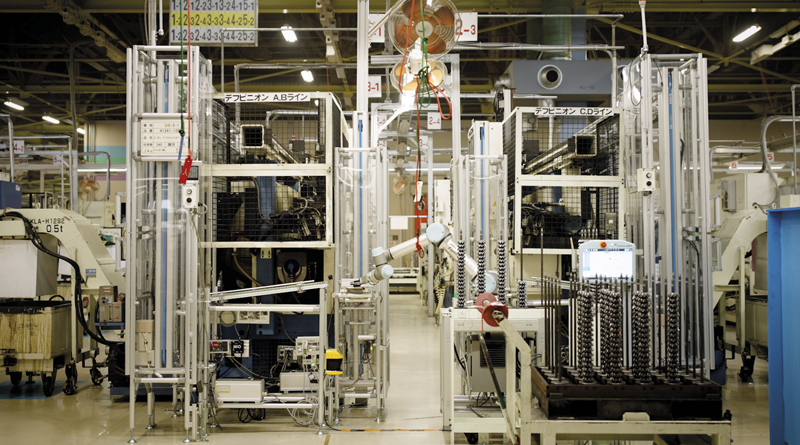

Il risultato è stato la creazione di un sistema robotico personalizzato che ha comportato una significativa riduzione dei costi, un utilizzo più efficiente dello spazio e un incremento del tasso di operatività, portandolo dal 92% al 98% rispetto al sistema preesistente.

La sfida: automatizzare l’asservimento gestendo la variabilità

Nel processo di asservimento della macchina CNC che effettua la lavorazione sui pignoni differenziali, l’operatore doveva sollevare un’apparecchiatura contenente più componenti da lavorare e posizionarla sulla macchina di trasferimento, dove ogni singolo pezzo veniva successivamente alimentato in macchina: un’operazione che presentava però alcuni ostacoli. Da un lato richiedeva modifiche piuttosto frequenti al set up dell’apparecchiatura, dal momento che la forma dei pignoni in lavorazione era variabile. In secondo luogo, la movimentazione dei pignoni stessi, che pesano tra i 2 e i 3 kg ciascuno, poneva un problema di ergonomia. Inoltre, era necessario applicare una grande attenzione nella manipolazione per evitare danni ai pezzi.

La soluzione: sfruttare il sensore forza/coppia del cobot

La sfida principale nell’implementazione dei cobot è stata quella di mantenere il ciclo di produzione entro i tempi prestabiliti e sviluppare un metodo per riconoscere il pezzo, che risultava difficoltoso con sistemi di visione a causa del suo colore nero lucido.

Il distributore Toyoda Yuki ha ideato una soluzione basata sull’utilizzo del sensore di coppia di forza integrato nei cobot UR (sensore F/T) per rilevare il pezzo al tocco. Questo metodo è stato successivamente adottato dopo un test dimostrativo.

Syusaku Jin, del Dipartimento di Ingegneria della Produzione Unitaria HEVG, ha aggiunto: “Abbiamo optato per un sistema senza telecamera, semplificando così la configurazione del sistema. Le pinze utilizzate sono le RG2 e RG6 di OnRobot, entrambi prodotti UR+, che sono state facilmente programmate sul teach pendant del cobot UR, così come il sensore F/T integrato”.

Vantaggi: semplificare ed efficientare il processo

Suguru Sakai, a capo della Sezione Produzione N.12 della Divisione Produzione Unitaria, ha commentato: “Se desideriamo posizionare il pezzo in una direzione diversa o modificare il numero di pignoni, ora possiamo farlo semplicemente ri-programmando il robot. Il robot è in grado di monitorare anche lo spessore del pezzo, il che lo rende estremamente comodo”.

In precedenza, era necessario predisporre un nuovo buffer di materiale per ogni nuovo modello, ma ora la programmazione del robot può essere adattata al nuovo modello, comportando significativi risparmi in termini di investimenti e di tempo di set up: lo stesso robot può gestire il carico in macchina di diverse varianti di pignone. Come misura di sicurezza è stato installato uno scanner di sicurezza che consente al robot di rallentare all’avvicinamento dell’operatore o di arrestarsi al contatto. Questa implementazione ha contribuito a migliorare l’efficienza operativa, portandola dal 92% al 98%. Syusaku Jin ha concluso: “È un grande vantaggio poter gestire la linea di produzione in modo così stabile”.

I cobot UR sono ora impiegati anche nella catena di montaggio, posizionati all’estremità del conveyor tracking dove operano gli addetti incaricati del trasferimento dei pezzi al conveyor successivo. Un vantaggio significativo di questo sistema è che in caso di guasto del cobot, è possibile tornare al lavoro manuale senza dover interrompere la produzione. Toyota Motor Hokkaido ha in programma di estendere l’uso dei cobot UR a vari altri processi in futuro.