Motori igienici a prova di surriscaldamento

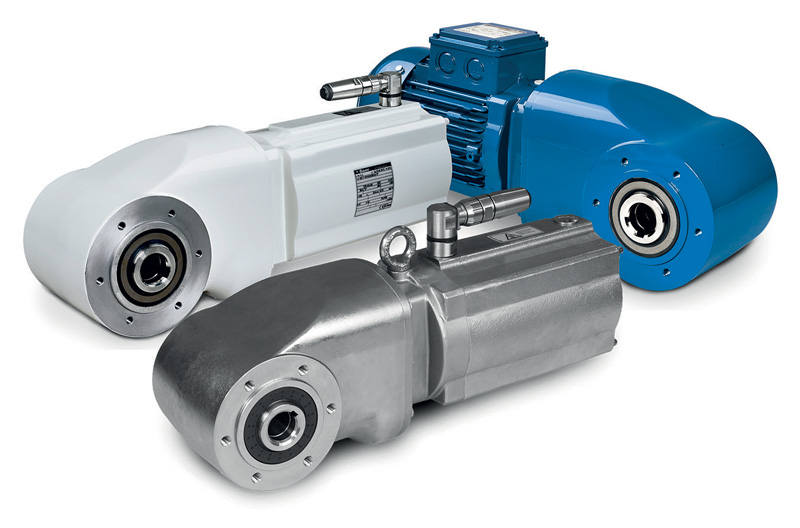

Con la sua gamma HiflexDRIVE di motori igienici asettici in acciaio inox con tecnologia PMSM (Permanent Magnet Synchronous Motor), Bauer Gear Motor, parte di Altra Industrial Motion, assicura una soluzione efficace ai problemi termici. Il sistema HiflexDRIVE garantisce un funzionamento efficiente a bassa temperatura, grazie a un design di facile pulizia che consente ai responsabili di produzione di cibi e bevande di non doversi preoccupare di surriscaldamenti eccessivi sulla linea di produzione.

È fondamentale che qualsiasi apparecchiatura operante su una linea di produzione di cibi e bevande sia progettata in base a criteri igienici, compresi i motori che azionano i nastri trasportatori. Tuttavia, le caratteristiche richieste per un motore igienico possono presentare problemi in termini di dissipazione del calore, che a loro volta possono pregiudicare l’affidabilità delle unità di induzione compromettendone i tempi di operatività. Con la sua gamma HiflexDRIVE di motori igienici asettici in acciaio inox con tecnologia PMSM per motori sincroni a magneti permanenti, Bauer Gear Motor offre una soluzione che garantisce una soluzione efficace ai problemi termici.

Caratteristiche progettuali del motore igienico

I motori utilizzati in applicazioni igieniche devono avere diverse caratteristiche intrinseche per operare in un ambiente altamente regolamentato. I lavaggi sono frequenti nelle linee di produzione di cibi e bevande, per salvaguardare la qualità del prodotto e la conformità normativa. Di conseguenza, l’esterno del motore deve essere liscio per facilitare questa operazione, eliminando qualsiasi area che possa favorire la propagazione di contaminazioni e batteri. Naturalmente, anche un alto grado di protezione è fondamentale. Per questo le caratteristiche di progettazione tradizionali, che facilitano il raffreddamento nei motori a induzione standard, non possono essere applicate. Le alette di raffreddamento costituiscono aree più difficili da pulire durante i lavaggi, favorendo la penetrazione dei batteri. Anche le ventole sono un altro elemento critico in quanto favoriscono la diffusione di contaminanti durante il funzionamento. Scegliere un materiale di fabbricazione che sia un buon conduttore di calore potrebbe essere una soluzione. Tuttavia, le scelte in termini di materiali igienici sono limitate. L’acciaio inox, un materiale spesso selezionato per l’esterno dei motori igienici, è scarso per quanto riguarda la dissipazione di calore ed aggrava il problema. Aumentare le dimensioni del motore potrebbe migliorare la dissipazione del calore, ma nel caso dell’acciaio inossidabile significa aumentare notevolmente il peso, con benefici tutto sommato ridotti. Per i motori a induzione che producono naturalmente calore durante il funzionamento, le esigenze del design igienico presentano reali rischi di affidabilità con un raffreddamento insufficiente.

Optare per un involucro può essere una buona scelta?

Una soluzione ai problemi termici del motore a induzione potrebbe essere quella di inserirlo in un involucro igienico distinto. L’installazione sarebbe quindi conforme alle normative per il lavaggio, mentre il raffreddamento del motore di per sé potrebbe avvalersi di metodi tradizionali. Tuttavia, ciò può rivelarsi controproducente a lungo termine. Mentre l’involucro di contenimento verrebbe regolarmente pulito esternamente, nel tempo la sporcizia potrebbe accumularsi all’interno richiedendo operazioni di lavaggio aggiuntive e lo smontaggio dell’involucro stesso per eseguirle, con rischi conseguenti in termini di distribuzione di germi e contaminazione del prodotto. L’aumento delle necessità di pulizia si ripercuoterebbe anche sulla produttività. Lo spazio è prezioso in qualsiasi impianto di produzione di cibi e bevande. Per garantirne uno sfruttamento efficiente con facilità di accesso alla linea, è importante scegliere apparecchiature compatte. Ma un motore all’interno di un involucro di contenimento di grandi dimensioni occupa spazio inutile e compromette sia la progettazione della linea di produzione che l’efficienza complessiva nello stabilimento in termini di spazio. Idealmente, un motore igienico richiede un design compatto e facile da lavare che elimini anche i problemi di dissipazione del calore.

Cool and clean: dissipare il calore non serve più

Bauer Gear Motor, marchio di Altra Industrial Motion Corp., ha affrontato le sfide specifiche della progettazione di motori per ambienti igienici eliminando del tutto la necessità di dissipare il calore. La serie HiflexDRIVE si avvale della tecnologia PMSM per eliminare del 100% le perdite di calore dal rotore e ridurre del 25% quelle totali. Questo consente di eliminare la necessità di ventole e alette di raffreddamento che dissipano il calore dei motori a induzione tradizionali. La superficie esterna liscia dell’HiflexDRIVE non comporta alcun problema per la dissipazione termica e offre nel contempo prestazioni igieniche eccezionali. Oltre ai vantaggi del design con rivestimento asettico, eliminare le perdite termiche consente di adottare l’acciaio inossidabile come materiale di costruzione. I vantaggi intrinseci della tecnologia PMSM e la superficie esterna liscia e igienica del motore consentono alla gamma HiflexDRIVE di rinunciare a involucri aggiuntivi. La serie HiflexDRIVE non richiede una pulizia specializzata oltre alle consuete procedure di lavaggio, migliorando così i tempi di operatività in produzione. Il grado di protezione arriva fino a IP69K e garantisce l’idoneità anche per i lavaggi più rigorosi. Senza involucro da smontare per la pulizia, i rischi di contaminazione si riducono ulteriormente. Il design compatto ad alta densità di potenza riduce inoltre lo spazio occupato dai motori HiflexDRIVE sulla linea di produzione, migliorando l’efficienza spaziale e ottimizzando la progettazione delle apparecchiature. Inoltre, grazie al miglioramento dell’efficienza totale pari o superiore al 10%, la gamma HiflexDRIVE riduce i costi energetici e contribuisce a diminuire l’impronta carbonica delle attività di produzione di cibi e bevande, compensando anche i possibili aumenti futuri dei costi energetici. Sono disponibili motori con classi di efficienza energetica fino a IE5. Dato il numero di nastri trasportatori richiesti per la produzione di cibi e bevande, migliorare l’efficienza significa risparmiare notevolmente sui costi.