Kapp Niles: La trasformazione digitale della dentatura

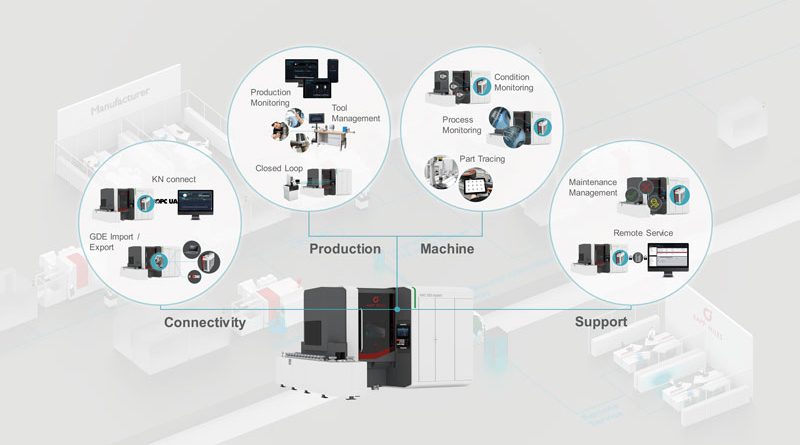

Con la piattaforma software KN assist, Kapp Niles offre una soluzione pratica per il monitoraggio della produzione. Con il Production Monitoring System tutte le macchine collegate in rete vengono visualizzate su dashboard, mentre il Process Monitoring System consente di analizzare il processo di rettifica e ravvivatura, monitorare lo stato dell’utensile ed eseguire una valutazione delle fluttuazioni legate alla precisione del prodotto. L’obiettivo? Ridurre in modo significativo i tempi di fermo macchina imprevisti.

Operazioni intense in termini di tempo e costi hanno spinto Kapp Niles a introdurre la digitalizzazione nei processi di lavorazione e di supporto.

L’attenzione si è concentrata principalmente sull’integrazione a livello locale ma, nello stesso tempo, anche sulla possibilità di interfaccia con i sistemi del cliente. Questo garantisce una facile installazione e integrazione in ottica Industria 4.0. Con la piattaforma software KN assist, Kapp Niles offre una soluzione pratica.

Il processo di attrezzaggio si alza di livello

Le operazioni di attrezzaggio richiedono tempo e comportano margini di errori. Poiché le attrezzature sono idonee per usi multipli e differenti, la tracciabilità dei pezzi lavorati o dei cicli di presa risulta difficile.

Grazie al Tool Management di Kapp Niles con sequenze di cambio assistite, l’operatore viene guidato passo dopo passo nel processo di set-up.

La richiesta di identificazione avviene nelle singole sequenze. La macchina riconosce se si tratta del componente corretto per il progetto di rettifica, in modo che le informazioni geometriche insieme a quelle rilevanti ai fini del processo vengano trasmesse all’unità di comando macchina. Tramite il KN extender tutti i dati salvati relativi ai componenti vengono visualizzati in un database locale esterno alla macchina (figura 1).

Monitorando i dati disponibili, come cicli di ravvivatura o di presa pezzo, è possibile pianificare meglio l’utilizzo e la qualità dell’attrezzatura in dotazione.

Trasparenza nella produzione

Insieme ai suoi clienti, Kapp Niles ha cercato una soluzione per riprodurre in modo chiaro sulla macchina e sui dispositivi mobili gli indicatori Overall Equipment Effectiveness (OEE). L’obiettivo è visualizzare i KPI (Key Performance Indicators), cioè gli indicatori chiave di performance in modo semplice.

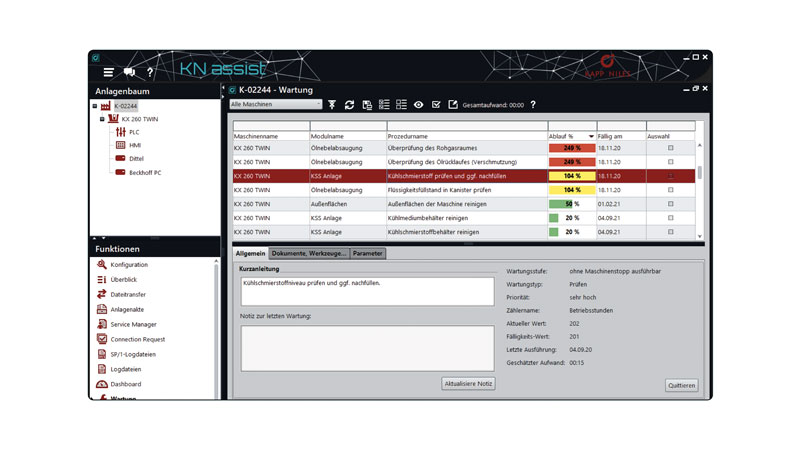

Grazie al sistema di monitoraggio della produzione Kapp Niles, così concepito, si visualizzano su dashboard tutte le macchine collegate.

È possibile scegliere fra due schermate (figura 2). Nella sezione macchine si vede in quale stato si trova la macchina. Nella schermata della singola macchina vengono visualizzati i valori delle condizioni monitorate, gli indicatori OEE, i dati della produzione di pertinenza e la quantità dei pezzi lavorati. La cronologia fornisce un resoconto dei progetti di rettifica più utilizzati. Tramite il Tooling-Dashboard, in combinazione con il Tool Management System, vengono visualizzate informazioni relative all’attrezzatura dedicata in uso. Il sistema offre anche una panoramica di tutte le richieste di assistenza tecnica in coda. Inoltre è possibile generare direttamente nuove richieste.

André Wetz, Product Manager Kapp Niles, descrive gli altri vantaggi del Production Monitoring System. “Gli indicatori OEE diventano facilmente accessibili e chiari. La riproduzione ottimizzata dei KPI e dei progetti di rettifica più utilizzati evidenziano in modo mirato i potenziali in ambito produttivo e di processo. L’accesso a tutti i dati relativi alla produzione, indipendentemente dal dispositivo, permette una visualizzazione semplice in qualsiasi momento e in qualsiasi luogo. In questo modo è possibile ridurre al minimo i tempi di risposta. La comunicazione ottimizzata consente una soluzione rapida dei problemi e, di conseguenza, tempi di fermo macchina più ridotti.”

Monitoraggio del processo di lavorazione in tempo reale

Per soddisfare gli standard qualitativi, sempre più precisi, e mantenere un’elevata produttività, Kapp Niles ha cercato una soluzione per il monitoraggio del processo di rettifica e ravvivatura. Anche in questo caso l’azienda ha operato confrontandosi attivamente con i suoi clienti per individuare e prevenire eventuali anomalie già in fase di processo, evitando così ulteriori controlli minuziosi e onerosi.

Con il Process Monitoring System Kapp Niles è possibile analizzare il processo di rettifica e ravvivatura, monitorare lo stato dell’utensile ed eseguire una valutazione delle fluttuazioni ossia la precisione del prodotto. Sulla base dei dati analizzati il processo di lavorazione viene determinato e visualizzato sulla HMI. Impostando valori limite, vengono emessi per tempo messaggi che indicano possibili scostamenti. Un’interfaccia offre la possibilità di associare i dati sulla tracciabilità dei componenti ad ogni pezzo finito. Sempre tramite le funzioni di esportazione è possibile analizzare i dati in modo dettagliato esternamente alla macchina (figura 3).

Andreas Paatz, Responsabile dell’assistenza e della divisione utensili di Kapp Niles, spiega: “Questo sistema garantisce un controllo completo dei requisiti necessari durante il processo di rettifica e ravvivatura. In questo modo è possibile individuare tempestivamente errori o attitudine all’errore e ridurre la percentuale di scarti e rilavorazioni. Monitorando il processo si tiene sotto controllo lo stato della macchina. Un altro vantaggio consiste nella possibilità di scartare, dopo il processo di lavorazione, i pezzi che presentano anomalie dovute alla rumorosità. Grazie alla tracciabilità dei pezzi è possibile risalire ai pezzi critici anche se lavorati tempo prima. Riducendo la quantità dei pezzi da misurare si ottiene un risparmio in termini di tempi e costi.”

Dalla prevenzione alla previsione

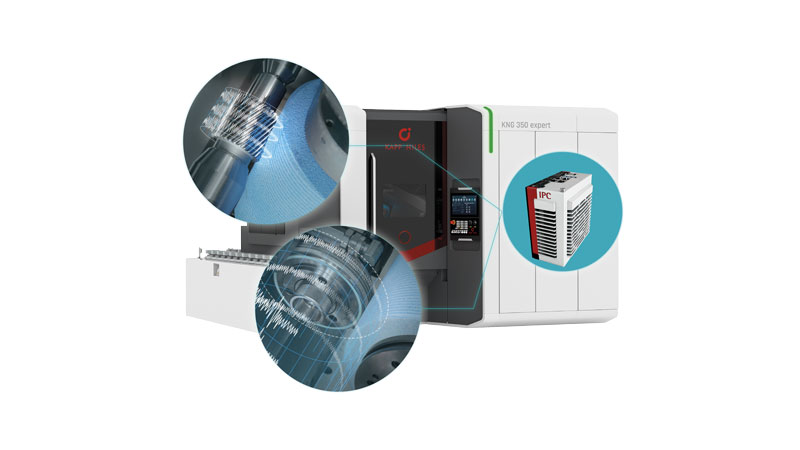

A seconda della causa, un fermo macchina imprevisto può avere gravi ripercussioni su diversi fattori, come produttività e rispetto delle scadenze e, in ultima analisi, portare a un aumento dei costi. Il Condition Monitoring System Kapp Niles controlla lo stato di usura degli assi lineari e di rotazione della macchina. Grazie a corse di riferimento dedicate, durante il funzionamento della macchina viene rilevato lo stato di quest’ultima. Il grado di usura degli assi viene visualizzato sul HMI della macchina. Oltre alla previsione della durata, mediante l’impostazione di valori limite, viene calcolato l’andamento della macchina. Sono disponibili interfacce per il trasferimento dei relativi dati ad altri sistemi di produzione specifici del cliente. Inoltre i dati possono essere trasmessi ad ogni pezzo finito tramite il sistema di tracciamento dei particolari. Per il monitoraggio degli assi la macchina viene equipaggiata con ulteriori sensori e con un potente IPC per l’analisi dei dati raccolti, analogamente al Process Monitoring System (figura 4).

Andreas Paatz: “L’obiettivo è ridurre in modo significativo i tempi di fermo macchina imprevisti. Questo consente una migliore pianificazione degli intervalli di ispezione e manutenzione e previene una sostituzione non necessaria o prematura dei componenti della macchina. In questo modo è possibile tenere a magazzino minori scorte di parti soggette ad usura e ordinarle solo al bisogno. Le moderne aziende di produzione mostrano una tendenza sempre più orientata alla manutenzione e all’ispezione in base allo stato della macchina. Kapp Niles offre un prodotto efficiente, in linea con questa tendenza.”

Semplificare la manutenzione

Interventi di manutenzione non previsti creano gravi difficoltà. Tempi di fermo inattesi possono causare una minore produttività e un aumento dei costi. Se fosse necessario un intervento di manutenzione, la mancanza di informazioni è un aggravante.

Con il Maintenance Manager Kapp Niles tutti i piani e le istruzioni di manutenzione sono mappati in formato digitale. Il database offre una gestione della manutenzione completa: con trigger, materiali di consumo, tempo impiegato, competenza e priorità. Questo consente la manutenzione all’occorrenza.

Tramite una funzione a semaforo vengono visualizzati gli interventi di manutenzione in scadenza. Tutte le attività eseguite vengono memorizzate nell’archivio del sistema (figura 5) che funge da supporto alla pianificazione della manutenzione. l

Note sugli autori

Andreas Paatz e André Wetz sono rispettivamente Responsabile di reparto e Product Manager presso Kapp Niles.