I dati degli azionamenti offrono valore aggiunto ai clienti

Per il Condition Monitoring, i dati degli azionamenti vengono registrati periodicamente o permanentemente per ottimizzare la sicurezza operativa e l’efficienza di macchine e impianti. L’analisi dei dati fornisce informazioni importanti per la Predictive Maintenance. L’obiettivo è quello di effettuare una manutenzione proattiva delle macchine e delle attrezzature, ridurre i tempi di fermo e aumentare l’efficienza complessiva. Vediamo come gli azionamenti intelligenti NORD contribuiscono a migliorare la disponibilità.

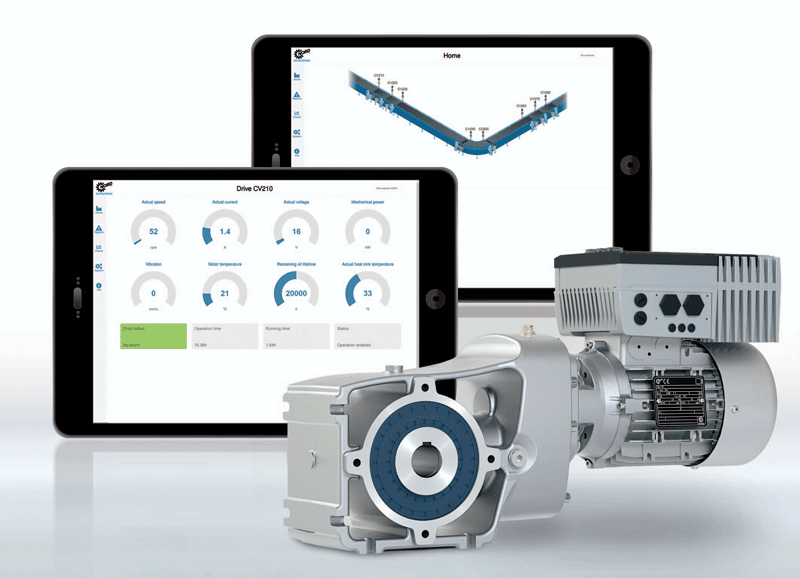

La manutenzione predittiva è la prosecuzione sistematica della manutenzione delle condizioni operative. Si pone l’obiettivo della manutenzione proattiva di macchinari e attrezzature rilevando le variazioni, riducendo i tempi di fermo e aumentando l’efficienza dell’intero impianto. La manutenzione orientata allo stato sostituisce la tradizionale manutenzione basata sul tempo. Ciò è particolarmente importante soprattutto nel caso dei sistemi di azionamento che operano negli ambienti di produzione più impegnativi. In applicazioni sensibili, quali ad esempio l’intralogistica, l’industria alimentare o le applicazioni heavy-duty, il guasto del riduttore può causare gravi danni. Il monitoraggio delle condizioni rende più affidabile e sicuro il sistema composto da riduttore, motore elettrico e inverter con maggiore sicurezza e affidabilità. Basate su algoritmi e software intelligenti in un ambiente IIoT, le unità di azionamento collegate in rete sono in grado di raccogliere i propri dati nello stesso PLC dell’inverter e pre-elaborarli insieme ai dati dei sensori e attuatori collegati. Il risultato della preelaborazione o i dati completi possono essere quindi trasmessi opzionalmente a un dispositivo edge, dove vengono gestiti e valutati. Sono quindi resi disponibili come dati intelligenti preselezionati e modificati per essere riutilizzati e visualizzati chiaramente.

Analizzare i dati invece di leggerli semplicemente

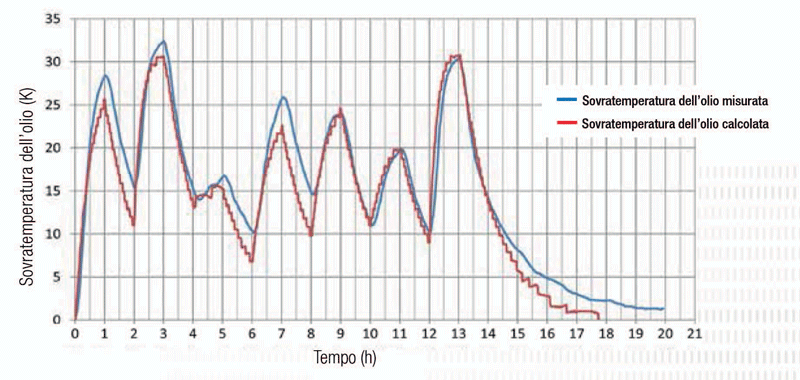

Un esempio applicativo concreto è la determinazione senza sensore del tempo ottimale per la sostituzione dell’olio in base alla sua temperatura. La temperatura è un fattore chiave per l’invecchiamento dell’olio nei riduttori. Queste informazioni, abbinate ai parametri del riduttore disponibili e ad altri parametri operativi specifici, consentono di calcolare con precisione quando è necessario sostituire l’olio. Non è necessario un sensore di temperatura fisico. La preelaborazione dei dati dell’azionamento avviene nel PLC integrato dell’inverter NORD, utilizzato come unità di valutazione. Il cliente può accedere ai dati calcolati tramite tutte le normali interfacce.

L’architettura software PLC ottimale per ogni soluzione

L’unità di azionamento può essere ampliata e adattata in base al compito che deve svolgere. Il cliente può selezionare quali attività (monitoraggio e controllo dell’azionamento, controllo del processo eccetera) desidera trasferire direttamente nell’azionamento. Nelle aree di produzione più piccole, questa scalabilità consente di fare una prima esperienza prima di riorganizzare l’impianto. Sono disponibili tre livelli di configurazione. Al primo livello, il PLC dell’unità di azionamento esegue solo il monitoraggio dell’azionamento. I parametri dell’azionamento vengono pre-elaborati nel PLC e comunicati al sistema di controllo di livello superiore responsabile dell’azionamento e del controllo di processo. A livello medio, il PLC integra il controllo dell’azionamento ed esegue anche le funzioni relative all’azionamento. Al livello di configurazione superiore, il PLC dell’inverter sostituisce completamente il sistema di controllo di livello superiore. A parte la comunicazione a una unità di controllo, i dati possono essere utilizzati opzionalmente da una unità di gestione dati locale senza connessione Internet.