È il momento delle scelte per il nostro domani

I costruttori di macchine non possono trascurare l’aspetto “sostenibilità” dei prodotti che immettono sul mercato. Nel campo dell’automazione pneumatica, sono tre le aree tematiche di interesse: sala compressori, rete di distribuzione, utilizzi. Trascurando la terza area, si corre il rischio di “alimentare in modo efficiente le inefficienze”. Con l’aiuto di un global player nel campo dell’automazione pneumatica, vediamo come si può innalzare il livello di efficienza di un macchinario.

I costruttori di macchine, che fino ieri hanno sviluppato i propri progetti tenendo in considerazione i tre parametri produttività/qualità/costo, oggi non possono non prevedere una serie di opzioni che aumentino la “sostenibilità” dei macchinari, in modo da proporre soluzioni ancora più appetibili per i propri clienti.

Applicando questo concetto al campo dell’automazione, con particolare riferimento a quella pneumatica, e prendendo come riferimento una realtà industriale, è possibile identificare tre grandi aree tematiche: sala compressori, rete di distribuzione, utilizzi (applicazioni, macchinari, punti di utilizzo e così via).

Negli anni passati vi è stata una forte spinta alla sostituzione dei compressori tradizionali con modelli a velocità variabile; anche le proposte per il recupero del calore prodotto sono state oggetto di interesse da parte delle aziende (vale la pena segnalare, a questo proposito, che la maggior parte dell’energia assorbita dai compressori, circa il 75%, viene trasformata in calore). Questo è fuor di dubbio un approccio positivo; tuttavia, dimenticando il terzo campo, ovvero quello degli utilizzi dell’aria compressa, si corre il rischio di “alimentare in modo efficiente le inefficienze”. Focalizzandosi sull’utilizzo dell’aria compressa, vengono qui considerate alcune soluzioni, semplici ma efficaci, per innalzare il livello di efficienza di un macchinario: si tratta di suggerimenti che trovano applicazione, in maniera trasversale, nel comparto manifatturiero.

Utilizzare solo ciò che è davvero necessario, dove è necessario

Innanzitutto è importante agire in modo da utilizzare solo il livello di pressione che serve, ovvero utilizzare solo ciò che è davvero necessario. Il vecchio stile progettuale prevedeva, generalmente, un solo livello di pressione, o addirittura l’aggancio diretto alla pressione di rete. Una macchina pneumatica consuma in base alla pressione di alimentazione; suddividerne le macro-funzioni fornendo a ognuna il corretto range di funzionamento porta a consistenti risparmi in termini energetici, ed è un’operazione piuttosto semplice da realizzare. Regolatori di pressione dedicati (la serie AR di SMC per fare un esempio) possono rappresentare una soluzione vincente. Puntare a raggiungere una pressione media di macchina attorno ai 0,4 MPa non è un obiettivo irrealizzabile; sistemi quali i booster VBA consentono poi di elevare la pressione in modo selettivo. Un’altra soluzione semplice, ma molto efficace, sono gli economizzatori. Le serie ASR-ASQ di SMC possono essere inserite in ogni punto di un macchinario dove un attuatore pneumatico eroghi forza solo in una delle due corse.

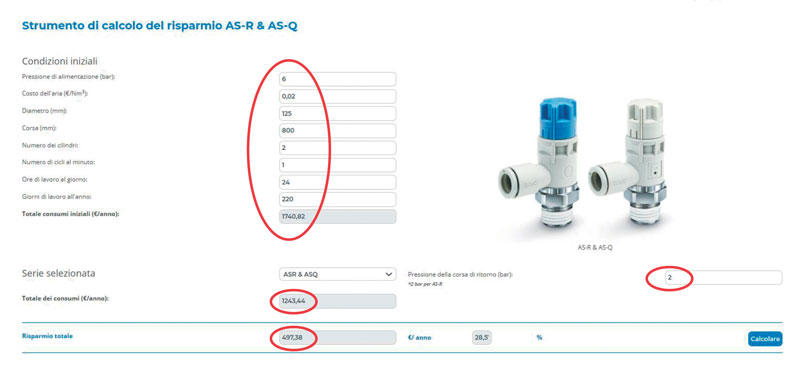

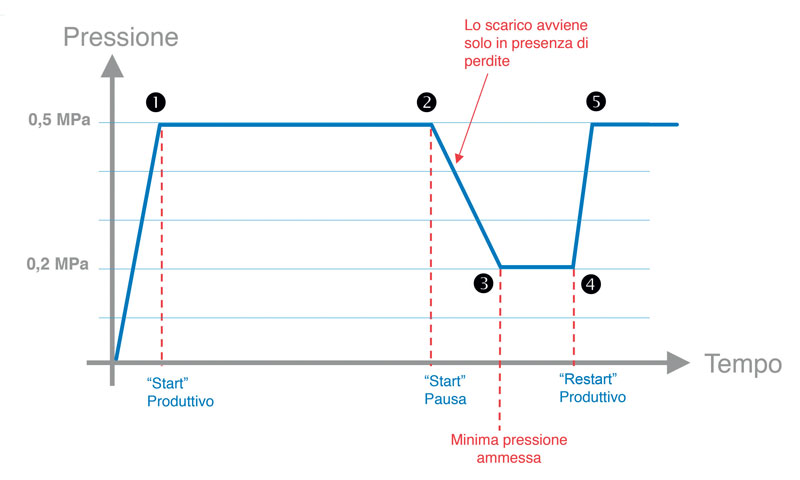

Prendendo come esempio un elevatore che solleva un peso per poi ritornare a vuoto in posizione di riposo, la risultante sarà che, anziché utilizzare ad esempio 0,6 MPa per entrambe le corse, l’economizzatore farà compiere la corsa a vuoto con pressione ridotta in modo da risparmiare energia (Figura 1).

La Figura 2 illustra un esempio pratico: si ipotizzi una pressione di alimentazione di 6 bar, un costo medio dell’aria compressa pari a 2 centesimi di euro/m3, 2 cilindri di grandi dimensioni con cicliche molto lente, un macchinario che lavora 24 ore /giorno per 220 giorni lavorativi/anno. I due cilindri hanno un consumo, in termini economici, pari a 1.740 euro. Riuscendo ad abbassare la corsa di ritorno a 2 bar, il consumo viene ridotto a 1.240 euro, con un risparmio di quasi 500 euro, una cifra decisamente notevole. È facile ipotizzare quanto potrebbe essere il risparmio a livello mondiale adottando questo tipo di soluzione.

Al fine di recuperare parte dell’energia compressa messa in circolo in determinati punti dell’impianto, soluzioni come cilindri o booster a recupero energetico possono rappresentare una valida alternativa ai sistemi tradizionali, consentendo di ridurre il consumo di aria compressa fino al 46%.

Figura 2: Strumento di calcolo del risparmio AS-R & AS-Q.

Figura 3: I flussimetri PF3A di SMC.

Il contributo dei sistemi di monitoraggio dei consumi

I sistemi di monitoraggio hanno un ruolo fondamentale in questo scenario. Strumenti come i flussimetri PF3A (Figura 3) aiutano a tenere i consumi sotto controllo, ma non solo: permettono infatti di valutare derive energetiche, prevedendo in anticipo eventuali fermi impianto. In questo modo si eleva non solo l’efficienza energetica, ma anche quella del macchinario stesso, aumentandone la produttività, in un’ottica di manutenzione predittiva. Collegando poi questi strumenti ai sistemi di supervisione si entra nel campo dell’Internet of Things (IoT) permettendo anche la gestione da remoto.

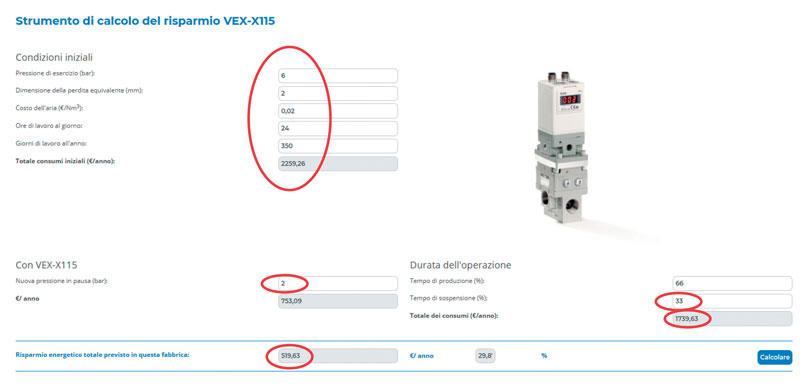

Sempre in ottica monitoring e saving, un altro importante tassello tecnico è rappresentato dal sistema di stand-by (valvola VEX), illustrato nella figura 4: una valvola che, nei periodi di fermo produttivo, qualora non si voglia scaricare l’impianto, permette alla macchina di perdere pressione, causa perdite fisiologiche, fino a un valore impostato, per poi mantenere stabile questo valore. In questo modo la pronta ripartenza della macchina sarà garantita, ma l’incidenza delle perdite drasticamente ridotta (figura 4). Ipotizzando una macchina che funzioni a 6 bar, con perdite diffuse equiparabili a un foro di soli 2 mm, un costo dell’aria compressa pari a 2 centesimi/m3, una macchina “carica d’aria” 24 ore al giorno, ma che lavori solo su 2 turni. Il foro di 2 mm causa una perdita annuale di 2.200 euro. In questo caso il 33%, cioè le 8 ore notturne, è il tempo di sospensione. Se, durante la notte alla valvola viene affidato il compito di mantenere 2 bar come valore massimo, il risultato sarà un risparmio 500 euro/anno. Ciò significa ottenere un ROI nell’arco di un solo anno. (figura 5).

Le perdite sono un cruccio per ogni sito produttivo. Oltre a fornire supporto su questo tema SMC offre una gamma di prodotti (i sistemi di rilevamento perdite ALDS) in grado di interfacciarsi col PLC per effettuare ricerche automatiche del punto dell’impianto dove si verifica la perdita, valutandone in modo preciso e puntuale l’entità.

Figura 4: In ottica monitoring e saving, un importante tassello tecnico è rappresentato dal sistema di stand-by (valvola VEX).

Figura 5: Strumento di calcolo del risparmio VEX-X115. l Figure 5:

Il dimensionamento corretto dei componenti ottimizza i consumi

Un discorso a parte riguarda il dimensionamento dei componenti. In pneumatica spesso si opera col criterio di standardizzazione più che di calcolo corretto. Come conseguenza ci si trova spesso di fronte ad applicazioni che, sebbene funzionanti, sono pesanti e sproporzionate. Calcolare correttamente valvole, tubi e attuatori permette di ottimizzare i consumi; ridurre l’impatto di CO2 in fase di produzione di tali componenti; in presenza di robot, consente di aumentare le performance dinamiche del sistema; infine permette di risparmiare ulteriore CO2 nel processo di smaltimento dei prodotti. A questo scopo SMC ha sviluppato software gratuiti e sta lanciando sul mercato gamme innovative di attuatori e valvole che, a parità di prestazioni, hanno dimensioni più compatte.

L’ultimo tema, ma non per importanza, è quello dei soffi voluti; ovvero a quelle perdite generate appositamente per uno scopo: pulizia, asciugatura, generazione vuoto, e così via. Si tratta di tecniche energivore, ma spesso efficaci e indispensabili. Oggi sono disponibili soluzioni innovative quali ugelli energy efficient o a moltiplicazione di flusso (KNH, ZH-X185), sistemi venturi capaci di modulare automaticamente il vuoto riducendo i consumi (ZK2, mostrati in figura 6), o valvole che rendono intermittenti i soffi abbattendo i consumi (AXTS-X2). Tutte soluzioni smart pensate non per le fabbriche di domani, ma già per quelle di oggi.

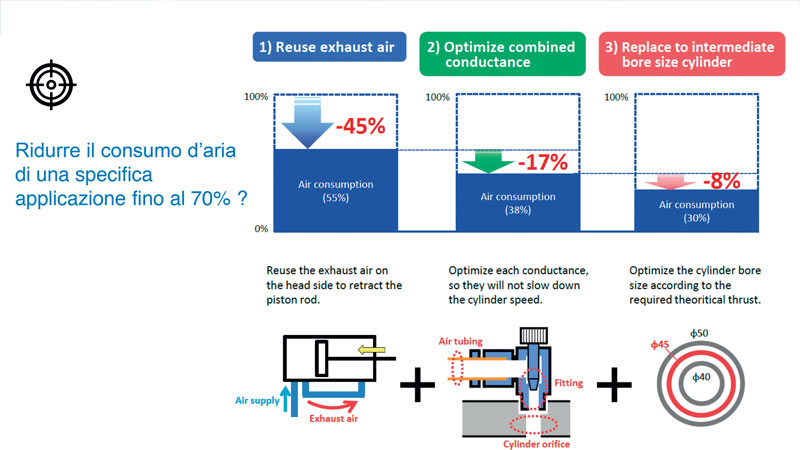

Vediamo come si potrebbe ridurre il consumo di aria compressa del 70% in un’applicazione ipotetica, a parità di performance del sistema. Con l’utilizzo, ove possibile, di un cilindro a recupero d’aria già la riduzione potenziale del consumo raggiunge il 45%; ottimizzando poi il dimensionamento dei componenti, si ottiene un ulteriore 17%; adottando infine la dimensione ottimale del cilindro, si ottiene un altro 8%… raggiungendo il target prefissato (Figura 7).

Figura 6: I sistemi venturi ZK2sono in grado di modulare automaticamente il vuoto riducendo i consumi.

Figura 7: A parità di performance, il consumo di aria compressa potrebbe essere ridotto del 70%.

Ascoltare i campanelli di allarme e reagire subito sarà fondamentale

Quello che importa però è “interiorizzare una consapevolezza” e imparare ad ascoltare i campanelli d’allarme. Per innalzare l’efficienza, occorre fare bene un passo alla volta, cogliendo ogni possibilità di razionalizzazione tecnica, anche la più, in apparenza, insignificante. Montare un economizzatore può sembrare una goccia nel mare; ma se si considerano le centinaia di migliaia, o addirittura i milioni di attuatori in funzione contemporaneamente a livello mondiale, è possibile ipotizzare il risparmio in termini di emissioni. Spinta dai disastri ambientali, pare che la coscienza sociale si stia risvegliando. Essere innovativi e proporre macchinari sostenibili sarà non solo una sfida, ma anche una delle grandi opportunità di domani. Restando fedeli alle tradizioni comporterà il rischio di subire la sfida quando si presenterà; muoversi ora esprime la volontà di cogliere questa opportunità. È grazie al loro al loro talento e allo spirito di innovazione che i produttori italiani di automazione sapranno cavalcare questa transizione.

Nota sull’autore: Danilo Giordana è Energy Efficiency Project Manager presso SMC Italia.