Calcolare la resistenza a fatica e la durata degli ingranaggi

La progettazione degli ingranaggi conici è ben consolidata. L’ottimizzazione della geometria del fianco del dente è usata per garantire livelli di rumorosità accettabili e determinati valori per lo stress superficiale e di flessione. Ma che dire del calcolo della durata di vita degli ingranaggi? Al pacchetto software KIMoS (Klingelnberg Integrated Manufacturing of Spiral Bevel Gears), Klingelnberg ha aggiunto un modulo per il calcolo della vita utile di un set di ingranaggi, conici o ipoidi, che si basa sugli ultimi risultati frutto del lavoro di R&S nel calcolo della vita utile.

Progettare ingranaggi conici è un compito piuttosto complesso. A differenza degli ingranaggi cilindrici, gli ingranaggi conici sono sempre progettati in coppia. Il progettista deve prendere in considerazione numerosi obiettivi contrastanti, tra cui dimensioni il più possibile ridotte, massima capacità di carico, riduzione del rumore e facilità di fabbricazione in officina.

Ma un aspetto è spesso trascurato: Che dire della resistenza a fatica dell’ingranaggio?

Se il carico massimo su un dente non supera i limiti di carico del materiale, il dente ritorna al suo stato iniziale dopo la rimozione del carico. Questa ipotesi è valida per alcune centinaia di applicazioni di carico. Ma quando parliamo di diversi milioni di applicazioni di carico, il danno si verificherà a carichi molto più bassi dei limiti di carico del materiale. Questo fenomeno è noto come fatica. Le prove di resistenza alla fatica – una competenza fondamentale degli OEM e dei fornitori di ingranaggi Tier1 – si ottengono attraverso lunghi test sulle trasmissioni. Queste prove vengono eseguite con uno spettro di carico definito empiricamente che infligge lo stesso danno che si verificherebbe in condizioni di servizio pratiche. Una delle macchine utilizzate per queste prove di resistenza sugli ingranaggi conici è il banco di prova per ingranaggi conici TS 30 di Oerlikon.

E se potessimo calcolare la vita utile di un ingranaggio conico invece di dover sottoporre ogni progetto a test costosi e dispendiosi in termini di tempo?

Nell’ultima versione di KIMoS, Klingelnberg rende possibile calcolare la vita utile di un ingranaggio conico per carichi operativi specifici, così come per il taglio Face Hobbing e il Face Milling. Per calcolare la resistenza a fatica di un ingranaggio conico, si devono conoscere tre elementi fondamentali: la forma precisa dell’ingranaggio, le proprietà del materiale e le condizioni di funzionamento del set di ingranaggi. Tutti questi elementi sono presi in considerazione in KIMOS. La resistenza alla fatica è calcolata usando la regola di Miner basata sull’ipotesi del danno cumulativo lineare.

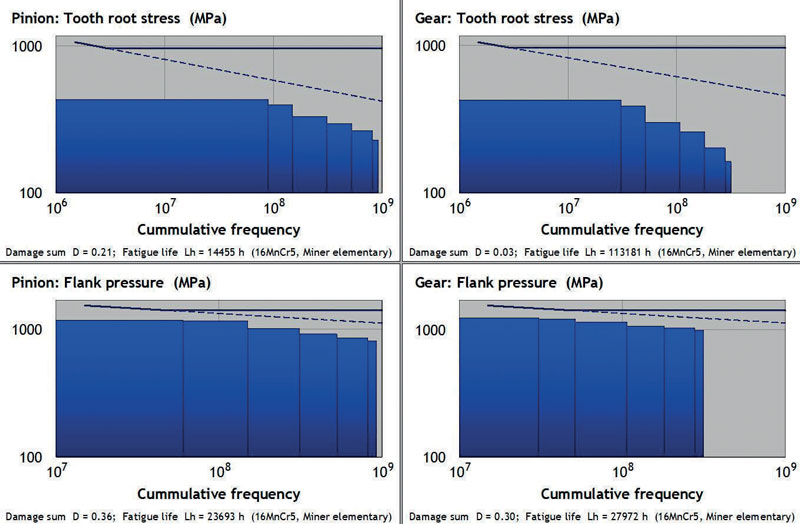

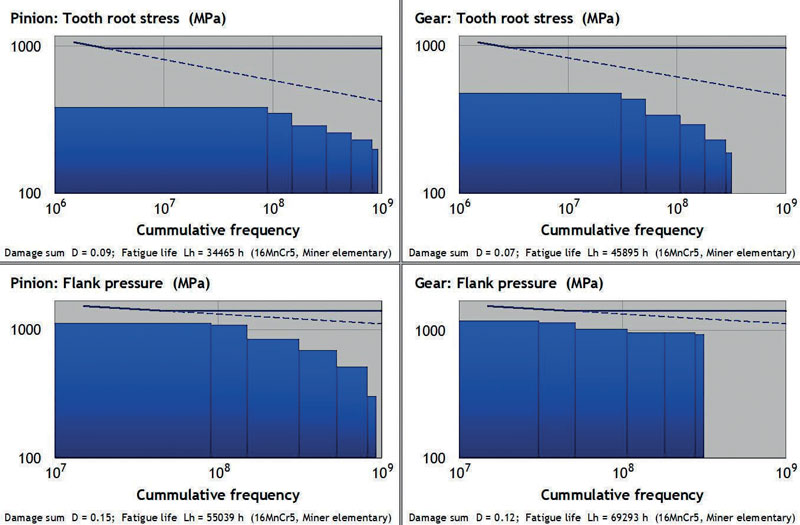

Il danno cumulativo di una coppia di ingranaggi può essere previsto combinando lo spettro di carico, la concentrazione del carico sulla superficie del dente, così come lo stress di flessione nella radice del dente e le proprietà cicliche di stress-deformazione del materiale. Se è disponibile il danno cumulativo totale per pitting e rottura, KIMoS può calcolare la vita utile del set di ingranaggi conici. Per generare uno spettro di carico con un numero estremamente limitato di casi di carico, è necessario utilizzare uno dei metodi di conteggio per i cicli di carico. Se all’inizio si utilizzano condizioni di carico reali che comprendono molti cicli di carico diversi (per esempio con il metodo rainflow), questi eventi ciclici possono essere contati, rendendo possibile la conversione in uno spettro di carico di cicli di carico operativi reali con un numero estremamente ridotto di casi di carico.

Il calcolo della durata di vita degli ingranaggi dentati sostituirà in futuro le prove di resistenza?

La risposta è un chiaro no. Ma il calcolo della resistenza alla fatica permette un confronto estremamente efficace di diversi design. La vita di servizio prevista di una coppia di ingranaggi può essere stimata abbastanza accuratamente quando esistono dati di prove di resistenza per uno dei progetti.

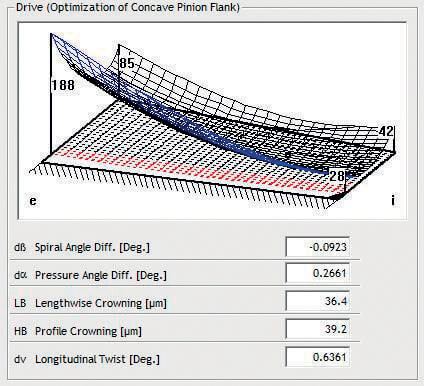

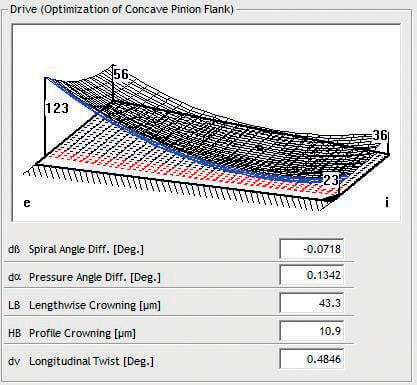

Ecco perché KIMOS offre al progettista la possibilità di creare un progetto che non solo soddisfa i requisiti di geometria ed emissione di rumore, ma tiene anche conto della durata a fatica. L’esempio delle figure 4 e 5 mostra due progetti con gli stessi dati dimensionali, ma diversi con e senza le modifiche della forma del fianco mostrate nelle figure 2 e 3. I dati dell’ingranaggio dentato sono z=13/38 denti, il diametro del passo esterno dell’ingranaggio ad anello è 250 mm, e l’offset ipoide è 20 mm. Questo esempio mostra il potenziale delle modifiche dei fianchi dei denti La versione con fianco sinistro ha una durata di vita di circa 14 000 ore, che è limitata dallo stress della radice del dente sul pignone. La versione con fianco destro ha una durata di vita di circa 34 000 ore, ma anche qui la causa calcolata del guasto sarà la rottura del dente sul pignone. KIMOS non solo permette al progettista di ottimizzare il comportamento acustico e la capacità di carico, ma anche di ottimizzare la vita utile di un set di ingranaggi per carichi specifici. Questo apre la strada a un nuovo potenziale nel design leggero e consente una progettazione di ingranaggi più efficiente e robusta.

Nota sull’autore: Dr.-Ing. Hartmuth Müller è Head of Technology & Innovation presso Klingelnberg GmbH.