Sampaolo Stampi è una realtà consolidata, capace di coniugare tradizione e innovazione, artigianalità e tecnologia. Con una struttura solida, un team competente e una visione internazionale, l’azienda continua a crescere, mantenendo al centro la qualità, la precisione e la soddisfazione del cliente. In ufficio tecnico si affida alle soluzioni della software house tedesca OPEN MIND Technologies.

di Alberto Marelli

Con sede a Montelupone, in provincia di Macerata, Sampaolo Stampi è specializzata nella progettazione e costruzione di stampi, nello stampaggio ad iniezione di articoli tecnici in plastica di precisione e nell’assemblaggio degli stessi.

L’azienda nasce nel 1994 per volontà di Giuseppe Sampaolo, come naturale evoluzione di un’esperienza precedente nel settore. “All’inizio, Sampaolo Stampi era una realtà contenuta: una quindicina di presse ad iniezione, una piccola officina per la manutenzione degli stampi e appena 17 operatori. Ma fin da subito, l’obiettivo era chiaro: offrire soluzioni tecniche di alta qualità, con un servizio completo e personalizzato per ogni cliente”, spiega Giuseppe Sampaolo, titolare dell’azienda.

Nel corso degli anni, la società ha vissuto una crescita costante, sia in termini di risorse umane che di capacità produttiva. Oggi conta circa 70 dipendenti e dispone di un parco macchine moderno e articolato, con 52 presse ad iniezione e un’officina interna altamente attrezzata per la costruzione di stampi tecnici.

Un processo produttivo integrato

Uno dei punti di forza di Sampaolo Stampi è la capacità di seguire il cliente in ogni fase del processo, dalla progettazione iniziale fino alla consegna del prodotto finito. Non si tratta solo di eseguire un progetto, ma di contribuire alla sua definizione, proponendo soluzioni, ottimizzazioni e alternative che rendano il prodotto più funzionale e più facilmente industrializzabile. “Spesso si parte da un’idea, da un disegno o da un modello matematico fornito dal cliente. Da lì, grazie all’esperienza maturata, si avvia una collaborazione che porta all’industrializzazione del prodotto, alla progettazione dello stampo più adatto e alla sua realizzazione”, afferma Sampaolo. “In caso di produzioni elevate, proponiamo la realizzazione di stampi pilota, utili per testare il progetto e ottimizzarlo prima della produzione definitiva.

Una volta completato lo stampo, si procede al collaudo, accompagnato da un report metrologico dettagliato. L’azienda dispone di strumenti di misura avanzati, tra cui macchine 3D a contatto e sistemi ottici, che garantiscono il rispetto delle tolleranze richieste”.

Tecnologia e qualità al servizio della committenza

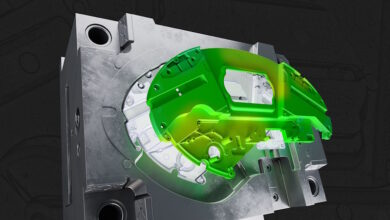

La qualità è da sempre al centro della filosofia aziendale. Per mantenerla elevata, Sampaolo Stampi ha investito costantemente in tecnologie all’avanguardia. Il reparto attrezzeria è stato potenziato con l’introduzione di macchine a 5 assi con cambio pallet e sistemi per elettroerosione, che permettono di affrontare lavorazioni complesse e ottenere forme particolari con elevata precisione.

“Questi investimenti si inseriscono nel più ampio contesto dell’Industria 4.0, che l’azienda ha abbracciato con convinzione, integrando automazione, controllo digitale e interconnessione tra i reparti. Il risultato è una maggiore efficienza, una riduzione dei tempi di produzione e una qualità costante nel tempo”, sostiene Sampaolo.

Stampi tecnici per settori strategici

La produzione di Sampaolo Stampi si rivolge a diversi settori industriali, con una forte specializzazione nell’automotive, che rappresenta circa il 35-39% del fatturato. Altri ambiti rilevanti sono quello della sicurezza, con la produzione di componenti per rilevatori di fumo, il settore tessile, l’elettrico a bassa tensione e la citofonia.

Nel tempo, il mercato di riferimento si è spostato sempre più verso l’estero. Se inizialmente l’azienda serviva principalmente clienti italiani, oggi la maggior parte della produzione è destinata a realtà internazionali, anche a causa della delocalizzazione di molte grandi aziende.

“Nel 2015 abbiamo avviato una società controllata in Bulgaria, SGM Plastics, con l’obiettivo di rafforzare la nostra presenza sui mercati esteri. In questo stabilimento si producono articoli tecnici destinati principalmente all’export, contribuendo a consolidare il ruolo dell’azienda come partner affidabile a livello europeo e mondiale”, sottolinea Sampaolo.

Precisione, versatilità e competenza

L’azienda marchigiana è in grado di realizzare tra i 35 e i 50 stampi l’anno, in base alle dimensioni e alla complessità. Si va da stampi di piccole dimensioni (75×75 mm), utilizzati per test pilota, fino a stampi di 900×700 mm. “Siamo in grado di realizzare stampi multimateriale, anche con tre o quattro materiali combinati, e multimpronta, sempre con un alto livello di precisione”, spiega Sampaolo. “Questa capacità nasce da una combinazione di fattori: macchine avanzate, utensili di alta qualità e personale altamente qualificato. La precisione richiesta dai clienti è sempre più elevata, e per raggiungerla è fondamentale che ogni componente del processo sia all’altezza”.

Il reparto produttivo è equipaggiato con 33 impianti, tra cui macchine per elettroerosione (sia a tuffo che a filo), fresatrici, rettifiche e centri di lavoro CNC a 3 e 5 assi. Questa dotazione consente di affrontare lavorazioni complesse e di adattarsi alle esigenze più diverse.

Una collaborazione vincente all’insegna dell’innovazione

Nel mondo della meccanica di precisione, dove ogni dettaglio può fare la differenza, la scelta degli strumenti giusti è fondamentale. È in questo contesto che nasce la proficua collaborazione tra Sampaolo Stampi e OPEN MIND Technologies, software house tedesca nota per il suo sistema CAM hyperMILL. Una sinergia che ha portato benefici tangibili in officina, rivoluzionando il modo di lavorare e aumentando efficienza, precisione e autonomia.

“In ufficio tecnico utilizziamo come sistema CAD ThinkDesign, e in passato ci trovavamo a dover affrontare numerose difficoltà con il vecchio sistema CAM”, spiega Enrico Zucchini, Responsabile della programmazione in Sampaolo Stampi. “Le problematiche principali riguardavano le finiture, i tempi di calcolo e la necessità di interfacciarsi costantemente con l’ufficio tecnico per ogni lavorazione particolare. Questo comportava lunghe attese, macchine ferme e una gestione complessa delle superfici. La situazione era tutt’altro che ottimale”.

La svolta è arrivata nel 2006, con l’acquisto della prima licenza hyperMILL a tre assi. “Grazie alla compatibilità tra ThinkDesign e hyperMILL, l’interfaccia tra CAD e CAM è diventata immediata e intuitiva. Per la prima volta, abbiamo potuto gestire direttamente la parte CAD a bordo macchina, risolvendo la maggior parte dei problemi. È stato un vero e proprio “amore a prima vista”: le lavorazioni sono diventate più fluide, le finiture più precise e la macchina ha iniziato a lavorare in modo armonico, senza più i movimenti scattosi del passato”, sostiene Zucchini.

Lavorare in modalità non presidiata

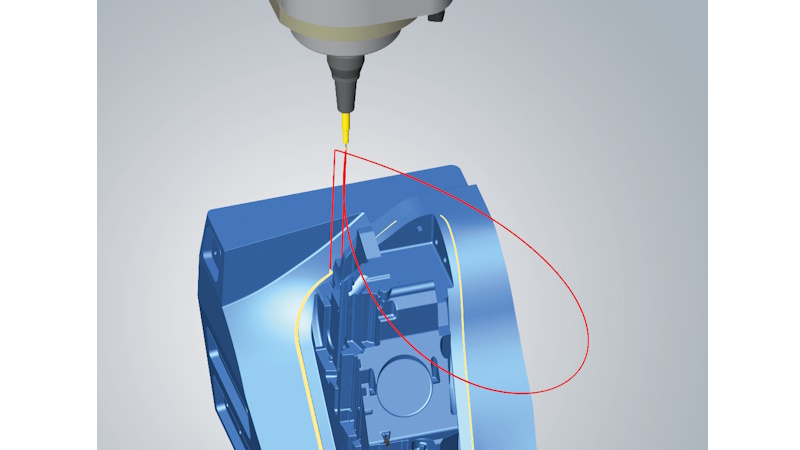

Nel 2008, con l’esigenza di realizzare il primo stampo a cinque assi, l’azienda ha investito in un centro di lavoro dedicato e nella licenza hyperMILL a cinque assi. “In soli due giorni, la macchina era operativa, nonostante la mancanza di esperienza specifica. L’affidabilità del software era tale che, anche in situazioni critiche, come il passaggio a un decimo dalla figura, non si verificavano collisioni”, afferma Zucchini.

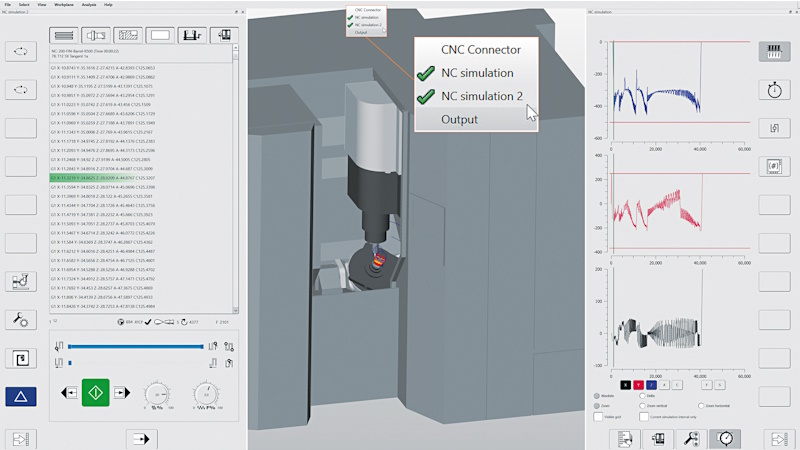

Negli anni successivi, hyperMILL ha continuato a evolversi, accompagnando la crescita tecnologica dell’azienda. Nel 2022, con l’ingresso nell’Industria 4.0, Sampaolo Stampi ha acquistato una nuova macchina pallettizzata con 18 pallet e ha integrato la tecnologia VIRTUAL Machining Center di OPEN MIND. “Questo modulo di simulazione consente di lavorare in modalità non presidiata, garantendo che le lavorazioni si completino senza problemi anche durante il weekend. Il lunedì mattina, la macchina ha eseguito tutto come previsto, senza sorprese”, spiega Zucchini.

Con hyperMILL VIRTUAL Machining è possibile gestire e controllare centralmente tutti i processi produttivi in un unico ambiente software, dalla programmazione alla simulazione del codice NC fino alla lavorazione sulla macchina. Ogni fase del processo dispone delle informazioni necessarie, garantendo sicurezza e ottimizzazione dei risultati. La simulazione del codice NC non inizia con il codice stesso, ma già nelle fasi preliminari. Grazie a soluzioni software sviluppate internamente, OPEN MIND offre una perfetta integrazione tra generazione e simulazione del codice NC, assicurando un codice privo di ambiguità e un controllo totale. Il codice NC generato viene testato in modo approfondito, garantendo il funzionamento fluido del programma sulla macchina, assicurando precisione e affidabilità in ogni fase del processo tanto da consentire cicli di lavorazione non presidiati.

Riduzione dei tempi ed elevata precisione

La semplicità d’uso di hyperMILL è un altro punto di forza. “Nonostante la sua potenza, il software è intuitivo e permette di gestire lavorazioni complesse con facilità”, afferma Zucchini. Anche l’assistenza post-vendita offerta da OPEN MIND è motivo di notevole soddisfazione per Sampaolo Stampi. “Ogni volta che si presenta una problematica, il team di supporto è disponibile e collaborativo, aiutando a trovare soluzioni anche in assenza di cicli predefiniti. Questo approccio ha permesso di inventare accorgimenti personalizzati che hanno sempre portato al risultato desiderato”, sottolinea Zucchini.

Un esempio concreto è l’utilizzo di frese da 0,2 mm per lavorazioni di finitura. “Grazie alla distribuzione intelligente dei punti e agli accorgimenti adottati, la fresa ha mantenuto il contatto con il pezzo per ben 12 ore, senza interruzioni”, sostiene Zucchini. “hyperMILL riesce a dialogare perfettamente con diverse macchine e controlli numerici, come se tutti parlassero la stessa lingua. Questo consente una gestione centralizzata e ottimizzata del parco macchine”.

Tempi e precisione

Un altro modulo importante per l’attività di Sampaolo Stampi è quello dedicato alla costruzione degli elettrodi. “Anche in questo caso, hyperMILL ha velocizzato il processo e ha permesso di personalizzare la geometria degli elettrodi secondo le esigenze specifiche”, spiega Zucchini.

Ma quali sono i vantaggi principali dell’impiego di hyperMILL? “Tempi e precisione. Oggi, i calcoli si completano in meno di un minuto, spesso in soli 30 secondi. La lavorazione trocoidale, utilizzata frequentemente per la creazione di cave, consente di risparmiare fino a 7-8 ore di lavoro su uno stampo. La differenza è evidente, soprattutto nella costruzione del portastampo, ma è nella matrice in finitura che il software mostra tutta la sua potenza”, afferma Zucchini”. “Infine, c’è un aspetto umano che rende questa collaborazione ancora più speciale: dopo vent’anni, alzare il telefono e trovare sempre la stessa persona di riferimento è sinonimo di fiducia e continuità. Quando c’è un problema, si lavora insieme per risolverlo, con uno spirito di squadra che va oltre il semplice rapporto cliente-fornitore”.