Raggi X: l’ispezione delle batterie al litio

Hamamatsu Photonics ci porta nel mondo dell’ispezione dei raggi X, per garantire la qualità delle batterie al litio e migliorare la resa dei processi produttivi. Scopriamo le combinazioni fra sorgenti e telecamere con tecnologia TDI utilizzate.

Grazie agli sforzi globali per ridurre le emissioni di anidride carbonica, si sta diffondendo velocemente l’elettrificazione dei veicoli. I veicoli elettrici montano batterie al litio (LiBs) ad alta capacità e schede di controllo, via via sempre più richieste. Questi componenti sono alla base della sicurezza dei veicoli, e sta crescendo l’interesse per tecnologie di ispezione a raggi X, per assicurarne la qualità e migliorare al tempo stesso la resa dei processi produttivi. In questo contesto, le prove non distruttive basate sui raggi X offrono una rapida soluzione per esaminare le caratteristiche interne delle batterie al litio direttamente in linea di produzione. Risoluzioni molto alte, dell’ordine di pochi micrometri, e alte sensitività sono cruciali per identificare i difetti delle LiBs e garantire una migliore qualità e sicurezza di questi oggetti. Hamamatsu Photonics mette a disposizione un’ampia gamma di prodotti adatti all’ispezione non distruttiva con raggi X, che comprende sia sorgenti a raggi X sia i rivelatori, come mostrato nella Figura 1.

L’impiego di sorgenti microfuoco

Per quanto riguarda gli emettitori di raggi X, Hamamatsu Photonics fornisce nello specifico delle sorgenti microfuoco (MFX). Le MFX hanno una macchia focale da cui vengono emessi i raggi X di dimensione dell’ordine di alcuni micrometri, permettendo l’acquisizione di immagini a raggi X ad alta definizione con sfocature minime (effetto di penombra trascurabile), anche in condizioni di magnificazione geometrica fino a mille volte. Sono disponibili modelli sia di tipo sigillato sia in versione open-type, con tensioni dei tubi a raggi X da 20 a 300 kV, e generatore di alta tensione integrato. La dimensione minima della macchia focale corrisponde a 0,25 µm per i modelli open-type, e 2 µm per quelli sigillati. Ecco due esempi di modelli di sorgenti MFX sigillate adatte all’ispezione di LiBs: L9181-02 con 130 kV di tensione massima di funzionamento, e 5 µm di dimensione della macchia focale (a 4 W) per l’ispezione di batterie cilindriche; L14351-02 con un range di tensione del tubo raggi X tra 40 e 180 kV e alta potenza (90 W), per l’ispezione di batterie più grandi. Le prestazioni ottimali delle sorgenti microfuoco sono ottenute combinando questi prodotti con telecamere per raggi X ad alta risoluzione e alta velocità, caratterizzate dalla tecnologia denominata “Time Delay Integration” (TDI).

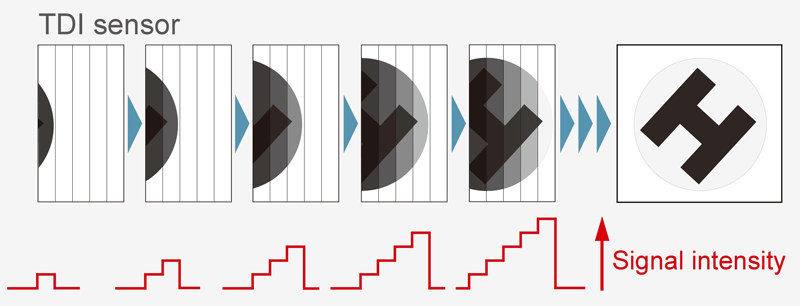

L’utilizzo di telecamere TDI

Il TDI è una tecnologia di scansione in cui un sistema di trasferimento dell’immagine produce un segnale video continuo di un oggetto in movimento, tramite l’utilizzo di un insieme di array di sensori lineari allineati e sincronizzati con il movimento dell’oggetto da ispezionare (Figura 2). Mentre l’immagine si muove da una linea all’altra, la carica integrata nel sensore si muove insieme ad essa garantendo, a parità di dose di raggi X, una sensitività più alta rispetto a telecamere lineari standard a singola linea. Con la serie di telecamere TDI per raggi X C12300 di Hamamatsu Photonics si possono ottenere immagini ad alta risoluzione per ispezioni in linea di produzione grazie al pixel da 48 µm, e alla capacità di ottenere immagini non distorte senza fermare l’oggetto in movimento. Inoltre, l’ampia area attiva fino a 293,4 mm permette l’ispezione di ogni tipo di batterie, dalle più piccole alle più grandi.

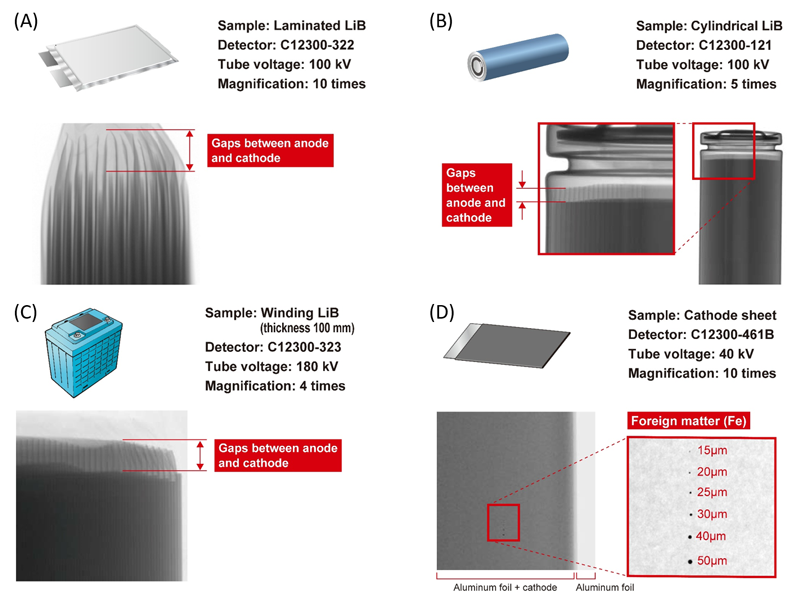

Ispezione di ogni tipo di batteria

Entrando maggiormente nel dettaglio, esistono diversi tipi di batterie al litio, a seconda dei materiali che le costituiscono, ad esempio nella composizione chimica degli elettrodi, e in base alla loro forma. Le tre principali tipologie di forme di batterie al litio, cilindriche, quadrate o prismatiche e “pouch” o laminate, differiscono per la struttura interna degli elettrodi, che può essere impilata o ad avvolgimento. Dato che il metodo di ispezione ottimale è diverso per ogni tipologia di batteria al litio, la scelta della tecnica di ispezione è fondamentale nel controllo qualità delle LiBs. Un esempio di ispezione in linea di produzione di batterie al litio cilindriche con un sistema composto da una MFX e una camera raggi X TDI (Figura 3). Come abbiamo accennato in precedenza, tutte le telecamere TDI della serie C12300 possono acquisire immagini non distorte nella direzione di trasporto degli oggetti. Questa caratteristica può essere sfruttata per misurare con alta precisione la posizione degli elettrodi in batterie con celle “pouch”, scansionandole nella direzione di laminazione (Figura 4A). Inoltre, il modello C12300-121 può acquisire immagini a una velocità di scansione massima di 50 kHz. L’alta velocità, unita all’area attiva di 7 cm, è ideale per ispezioni di grandi quantità di oggetti che scorrono in modo continuo, come nelle linee di produzione di batterie al litio cilindriche (Figura 4B). La posizione degli strati di materiale che compongono gli elettrodi può essere misurata precisamente anche in batterie ad avvolgimento di tipo prismatico. Queste batterie hanno generalmente delle dimensioni più consistenti, e richiedono che l’ispezione venga effettuata con raggi X a energie più alte, che possono attraversare più facilmente l’oggetto. Il modello di camera TDI C12300-323 è compatibile con tensioni del tubo raggi X fino a un massimo di 180 kV, necessari per questa tipologia di ispezione (Figura 4C). Infine, non solo il prodotto finito, ma anche i materiali grezzi o semilavorati possono essere ispezionati durante il processo di produzione. Un esempio è dato dal riconoscimento di contaminanti nei fogli di materiale che andranno a costituire il catodo (Figura 4D). In questo caso, siccome per i fogli di materiale sottile sono richieste basse energie di raggi X, il miglior candidato per l’ispezione è il sensore C12300-461B, che ha una sensitività più elevata a basse tensioni del tubo a raggi X (<40-50 kV). In aggiunta, i sensori che compongono l’area attiva della camera sono disposti in una configurazione a zig zag, in modo da annullare le zone morte e poter identificare contaminanti molto piccoli, con dimensioni di appena pochi micrometri. Hamamatsu Photonics Italia può effettuare delle prove non distruttive tramite raggi X, acquisendo delle immagini di test su campioni di prodotti e materiali usando diverse sorgenti a raggi X, sensori e telecamere per effettuare una valutazione preliminare delle richieste del cliente. L’esperienza maturata in molti anni nel campo dei raggi X, permette all’azienda di introdurre il cliente ai dispositivi più adatti, e di proporre le soluzioni ottimali con suggerimenti sull’acquisizione delle immagini.