Il controllo di qualità integrato è servito

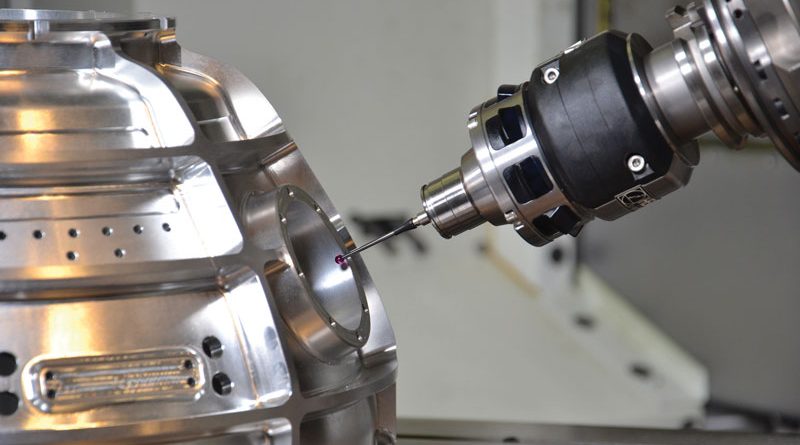

Combinando in maniera ottimale le tecnologie CAM e CAQ, Tebis in partnership con Renishaw ha sviluppato alcune nuove funzioni per garantire un controllo di qualità integrato. Risultato: uno sfruttamento ottimale delle macchine utensili al massimo della loro efficienza.

I moderni centri di lavoro altamente automatizzati rappresentano la spina dorsale della produttività per chi costruisce stampi e componenti meccanici di precisione. Tuttavia i grandi investimenti che queste macchine comportano si traducono in tariffe orarie troppo elevate se non controbilanciate da un utilizzo volto a massimizzarne l’efficienza; per sfruttare al meglio tali investimenti occorre pianificare cicli di lavoro in fasce notturne non presidiate e nei weekend. Acquisire l’origine manualmente sui centri di lavoro CNC richiederebbe troppo tempo e porterebbe con sé il rischio di errori di posizionamento, misura e orientamento del grezzo, con conseguenti e inaccettabili cicli di rilavorazione. Le operazioni in macchina che non vengono adeguatamente verificate possono generare aree con materiale residuo anomalo che richiedono un’attività di ripresa extra perché il componente deve essere riposizionato per la rilavorazione e il punto di origine deve essere nuovamente acquisito.

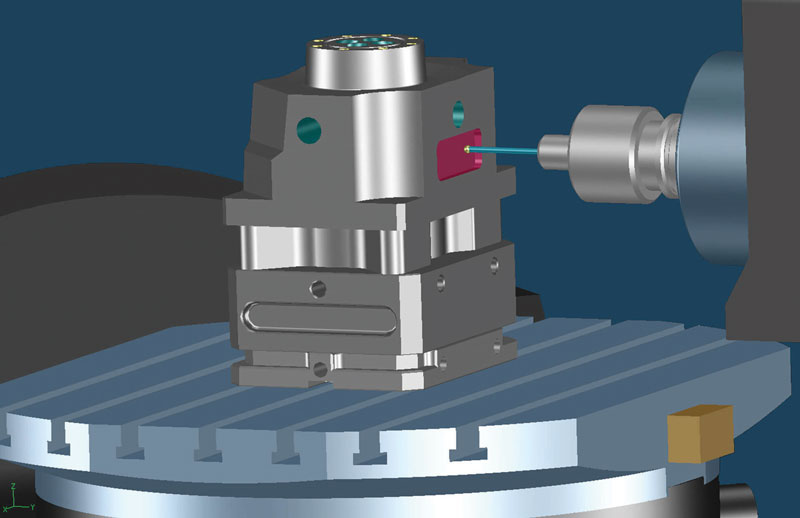

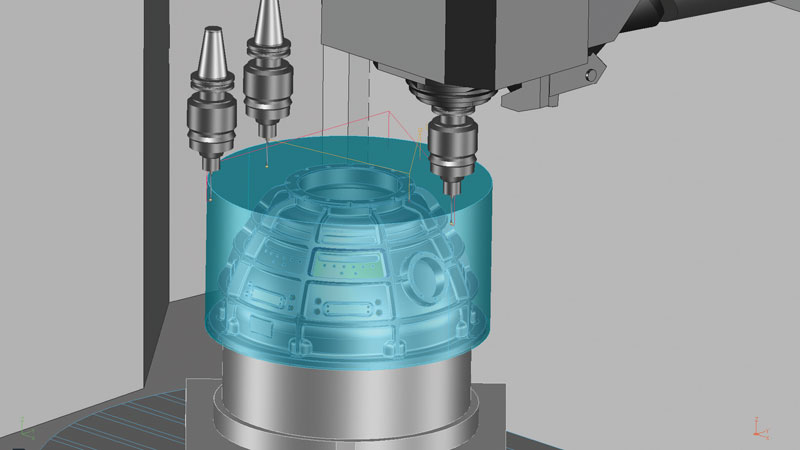

Con i Digital Twins, tutti i movimenti verranno testati contro le collisioni

Da un’indagine condotta da Tebis AG è emerso che oltre il 70% delle aziende si è trovata a dover gestire problemi come quelli descritti. Per ovviare a tale inconveniente, Tebis – in collaborazione con Renishaw – ha sviluppato una soluzione con la quale l’utente potrà rapidamente e facilmente generare programmi CNC per operazioni di misura e potrà farlo sia prima che dopo o durante la lavorazione. Il Job Manager Tebis genererà così programmi completi di fresatura, foratura e tornitura, con cicli di misura integrati da effettuarsi in momenti stabiliti. Poiché Tebis si avvale dei Digital Twins di macchine, utensili, dispositivi di serraggio e misura, tutti i movimenti verranno completamente testati contro le collisioni. In questo modo le aziende possono verificare preventivamente i cicli di lavoro, senza necessità di interventi manuali in macchina. La tecnologia Renishaw può inoltre essere applicata a supporto dei controlli che non dispongono di ciclo proprio. Le misurazioni integrate nel processo aumentano notevolmente il grado di automazione di una lavorazione e ne salvaguardano sicurezza, efficienza e accuratezza, riducendo i tempi di lavoro.

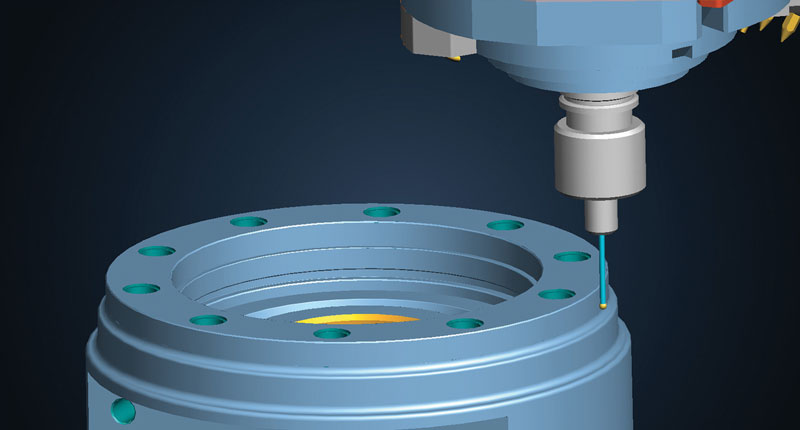

Se il grezzo supera i limiti di tolleranza la lavorazione può essere interrotta anticipatamente

Con la nuova soluzione messa a punto da Tebis (in collaborazione con Renishaw) sarà possibile verificare sia la dimensione che l’orientamento del grezzo prima che la lavorazione abbia inizio. Se il grezzo supera i limiti di tolleranza della lavorazione, questa può essere interrotta anticipatamente per evitare rotture degli utensili, danni alla macchina o conseguenze anche peggiori: un requisito fondamentale per l’impostazione di cicli di lavoro non presidiato.

Con la nuova soluzione sarà anche possibile determinare il corretto orientamento del componente.

Il Job Manager del software di misura CNC Tebis permette infatti di gestire i cicli di misura in funzione dell’origine, di calcolare automaticamente la rotazione del componente e di correggere all’occorrenza il punto di origine. Tale metodo evita l’errore umano e genera un processo affidabile e altamente automatizzato, con tempi di attrezzaggio più brevi. Il controllo qualità è, ovviamente, un requisito imprescindibile, motivo per cui l’accuratezza dimensionale del componente viene verificata automaticamente in fase di lavorazione. In questo modo la macchina utensile può avviare una nuova lavorazione correttiva prima dello sbloccaggio del componente. Tale integrazione riduce i cicli di verifica e i tempi di lavorazione complessivi e rende più semplice generare una documentazione sulla qualità. Infine, ma altresì importante, al termine della lavorazione può essere generato un report di misurazione che contiene i risultati riferiti al componente direttamente nei dati CAD/CAM 3D. Il documento può essere scaricato sia in formato grafico che tabellare.