La cella di piegatura è cobotizzata!

La piegatura della lamiera robotizzata non è certo un’applicazione nuova e soprattutto è il classico caso per cui la necessità di un lotto produttivo conveniente ne ha finora contenuto la diffusione. La robotica collaborativa sta però portando qualcosa di nuovo. Siamo quindi andati a intervistare alcuni degli artefici di questo cambiamento per capire se l’uso dei cobot possa realmente contribuire a quel recupero di efficienza che un “terzista” rincorre quotidianamente nella propria officina e a superare i limiti fin qui incontrati dagli antropomorfi “tradizionali”.

Abbiamo incontrato Massimo Losi, Amministratore Delegato di R.P.C. (acronimo di Revisione Piegatrici e Cesoie) e Andrea Lolli, Product Manager Gripping Systems di Schunk, cui abbiamo chiesto come nasce l’idea di realizzare una cella di piegatura “cobotizzata”, ovvero quella che, in occasione dell’ultima edizione di Fiera LAMIERA (siamo nel 2019 per via della pandemia) ha rappresentato forse l’unica vera novità esposta: una cella costituita da una pressa piegatrice Reactiva RPC di piccole dimensioni asservita, fronte e retro, da due cobot Universal Robots debitamente equipaggiati di gripper per la manipolazione dei pezzi in lamiera.

Versatile e facile da programmare

“La piegatura, pur non essendo un’applicazione tipicamente collaborativa, per la natura stessa della lamiera che è tagliente e potenzialmente pericolosa, riceve dai cobot la possibilità di impostare un approccio completamente nuovo” esordisce Massimo Losi. “Siamo partiti da questa considerazione e dalla curiosità di comprendere e approfondire il funzionamento un robot collaborativo. Una delle priorità è stata quindi acquisire padronanza nella gestione e programmazione dei cobot UR. I robot antropomorfi tradizionali hanno sempre richiesto una specializzazione e un know how piuttosto approfondito; il cobot, invece, si presentava come un robot facile da programmare anche per un utente meno esperto di robotica. Abbiamo quindi fatto tutta la trafila dei corsi tenuti da UR, da quelli base a quelli più avanzati, per arrivare a presentare a Milano quel primo prototipo di cella di piegatura “cobotizzata” cui faceva riferimento riscuotendo discreto successo e, soprattutto, suscitando molto interesse. In quel caso, un cobot fungeva da riscontro posteriore mentre il secondo era dedito all’asservimento del materiale ed era direttamente coinvolto nel processo di piega. Grazie a questo prototipo abbiamo toccato con mano il vero potenziale dei cobot che assicurano realmente flessibilità e una semplicità di utilizzo notevoli, tanto da renderli eventualmente ridestinabili a qualsiasi operazione di manipolazione all’interno dell’officina qualora venissero a mancare i presupposti produttivi per cui è stata scelta la cella robotizzata. Ciò rende l’investimento in un robot collaborativo non esclusivamente finalizzato alla piegatura essendo facilmente destinabile a un altro impiego”. “Al netto di quanto appena detto – prosegue Losi – siamo partiti da qui per sviluppare diverse soluzioni di piegatura cobotizzata per svariate applicazioni arrivando ad aggiungere davanti alla piegatrice il cosiddetto “settimo asse” per far scorrere il cobot lungo le stazioni di piega montate in macchina e guadagnare tanta flessibilità in più anche per quanto concerne le operazioni di carico e scarico. La scelta del cobot UR è quindi legata a un discorso di versatilità e facilità di programmazione più che di necessità vera e propria di dover piegare con un robot collaborativo che interagisce con l’operatore fronte macchina. Grazie al cobot UR riusciamo a essere per l’utilizzatore finale unico referente e questo è il nostro valore aggiunto che riusciamo a garantire a chi sceglie di investire in una cella di questo genere che, come sempre, ha la necessità di fermarsi il meno possibile. È poi il mercato a dirlo; il cliente vuole avere un unico referente e noi siamo in grado di accontentarlo poiché i nostri tecnici possono intervenire sia sulla macchina che sul robot in qualità di integratori ufficiali per Universal Robots per l’applicazione di piegatura della lamiera”.

Piegare lotti bassi e particolari piuttosto piccoli e semplici

La domanda a questo punto è lecita: che tipo di riscontro state avendo sul mercato? La piegatura cobotizzata risponde a quella richiesta di efficienza che un mercato frammentato come quello attuale – in cui i quantitativi sono la somma di tante commesse numericamente piuttosto esigue – richiede ormai quotidianamente? “Grazie alla flessibilità di cui sono dotati e alla possibilità di venire dislocati dove necessario in virtù delle dimensioni e del peso contenuti, con i cobot UR l’approccio produttivo diventa collaborativo e conveniente anche per quelle imprese chiamate a produrre piccoli e medi lotti. In queste condizioni un’automazione tradizionale si comporta in maniera rigida: è complessa, difficilmente programmabile su nuove serie, ancora più difficilmente spostabile all’interno del layout. I cobot invece forniscono alle PMI del settore tutta l’agilità e la versatilità di cui hanno bisogno” spiega ancora Losi di RPC che poi prosegue: “Il robot collaborativo, a livello di programmazione, ha una maschera già compilata dai nostri tecnici quindi è in grado di fare pochi pezzi e cambiare celermente il programma di lavoro candidandosi proprio come soluzione ideale per la gestione della piegatura anche di piccoli lotti o di particolari piuttosto semplici per cui il costo della piega (parliamo di centesimi di euro) non giustifica l’impegno di un operatore. Direi che è soprattutto questo tipo di impiego che rende assolutamente interessante l’uso del cobot UR. Tenete conto che la piegatura è un’operazione usurante e ripetitiva e piuttosto alienante per un operatore. È per esempio il caso della piegatura di pezzi medio/piccoli dove ci sono ancora dei quantitativi economici piuttosto interessanti che, tra l’altro, in virtù dei pesi piuttosto leggeri si sposa al meglio con le caratteristiche di carico al polso sopportabili dal cobot che nel caso di UR arriva fino a 16 kg”.

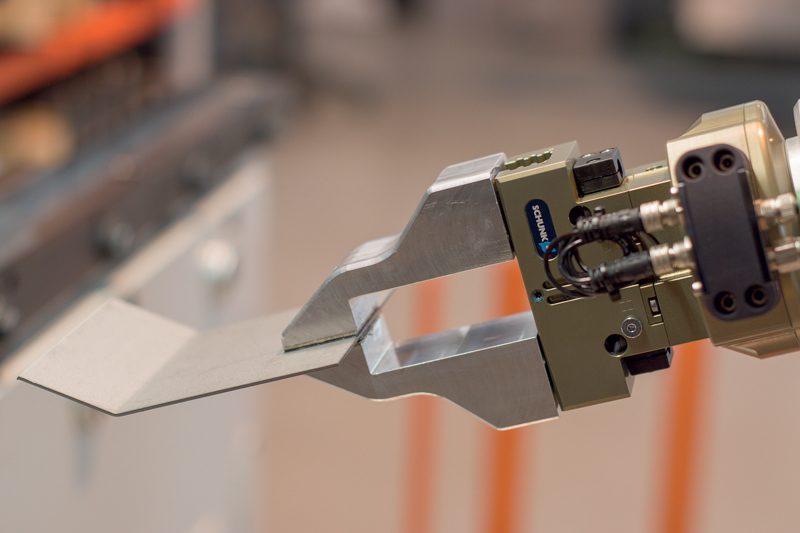

La pinza Schunk PGN-plus-P riadattata per l’uso richiesto da RPC.

Veloce da montare e facile da programmare; queste è l’idea alla base dei gripper di presa Schunk.

Una presa costante del pezzo durante tutta la movimentazione

Ma come nasce l’esigenza di avere una pinza di presa, come quella Schunk per la piegatura lamiera? Anche a questa domanda risponde inizialmente Losi. “Studiando i particolari dei clienti, abbiamo toccato con mano quanto sia molto più facile movimentare un particolare grande e lungo, che bene o male si riesce sempre a pinzare per gestirlo al meglio – nonostante richieda un robot di portata importante e una piegatrice di un certo tonnellaggio – piuttosto che un pezzo piccolo difficile da prendere sia per un robot che per un operatore cosa che, per altro, comporta anche un elevato fattore di rischio avendo quest’ultimo le dita in prossimità della linea di piega. Con il robot questo tipo di problematica viene abbondantemente superata – e ciò costituisce un bel vantaggio – nonostante permanga una certa difficoltà legate alla presa del pezzo. È nata quindi l’esigenza di avere una pinza di presa che lavori proprio come una mano e in questo senso la pinza PGN-plus-P di Schunk offriva le migliori garanzie sotto diversi aspetti. Oltre a essere disponibile in più formati, ha tra le sue peculiarità un’adattabilità al polso dei cobot UR unica nel suo genere, offrendo un’integrazione importante, oltre ad assicurare una presa costante del pezzo durante tutta la sua movimentazione. Ciò non è affatto banale e scontato trattandosi di particolari lisci e magari oleosi che invece questa pinza Schunk gestisce al meglio non perdendo mai neanche un chilo di presa sul pezzo. Ma la cosa per noi veramente fondamentale è che permette di andare realmente vicinissimo al punto di piega senza correre il rischio di infortuni non essendoci l’operatore. Oltre a tutto ciò, abbiamo trovato in Schunk la disponibilità a personalizzare la pinza prevedendo anche una ventosa sopra il dorso della pinza in modo da efficientare anche la fase di prelievo dei formati lamiera impilati sui pallet. La pinza preleva un foglio con la ventosa per andarlo a posizionare sulla stazione di centraggio o ribaltamento (pieghe positive e negative) da cui, nuovamente, viene pinzato e prelevato per essere portato in macchina dove avviene il ciclo di piegatura vero e proprio per cui è essenziale”.

Veloce da montare e facile da programmare

Ma di che tipologia di pinza si tratta? A questa domanda risponde Andrea Lolli di Schunk: “Ciò che ha finora detto il signor Losi è perfettamente in linea con l’idea alla base di questo programma di prodotti Plug & Work per cobot che abbiamo sviluppato e che poi rispecchia un’esigenza espressa dal mercato, dove stiamo sempre più assistendo all’impiego massivo dei cobot anche a prescindere dalla loro natura collaborativa. Mi spiego meglio: non sempre sono impiegati in applicazioni che necessariamente prevedano l’affiancamento e l’interazione con l’uomo, ma sempre più spesso sono preferiti perché facili da programmare oppure perché leggeri e versatili, cosa che eventualmente agevola la possibilità di spostarlo e ridestinarlo all’interno dell’officina. Numericamente parlando anch’io vedo quindi in questi due aspetti le ragioni che stanno favorendo la diffusione dei cobot più che la loro intrinseca natura collaborativa. Partendo da queste considerazioni, Schunk ha sviluppato un pacchetto di prodotti Plug & Work che fosse omogeneo, in funzione di queste richieste, comprendente una parte di gripper collaborativi nuovi, necessari quanto il robot deve effettivamente collaborare, affiancati con dei nostri prodotti storici, come la pinza PGN-plus-P riadattata per l’uso richiesto da RPC. Stiamo parlando di un gripper pneumatico a due griffe storicamente usato con i robot tradizionali in tutte quelle applicazioni piuttosto gravose di carico, scarico e manipolazione che è stato portato nel mondo del cobot semplificandone, di fatto, l’integrazione. Abbiamo per esempio semplificato una parte del software integrando la gestione della pinza che forniamo direttamente per Universal Robots URK per poterle integrare in modo estremamente semplice. Non mancano poi i casi di costruttori di macchine che non hanno il tempo e il know how, o semplicemente la voglia, di mettersi a progettare o adattare dei tools per robot per i quali abbiamo messo a punto un’interfaccia semplificata con la stessa flangia del robot. Veloce da montare e facile da programmare; queste è l’idea alla base dei nostri gripper di presa. Con RPC abbiamo già installato più isole di piegatura cobotizzate per cui sono state adottate più pinze di taglie differenti che dal lato robot non hanno richiesto alcuna modifica. Stesso robot ma con gripper di dimensioni e prestazioni differenti. Una volta scelta la taglia più consona, il cliente non si deve preoccupare di adattare la pinza al robot come invece succede tassativamente per i prodotti legati alla robotica tradizionale”.

Un cobot per attrezzare la macchina?

Da quanto fin qui detto appare piuttosto evidente che l’uso dei cobot per automatizzare l’operazione di piegatura della lamiera offra degli evidenti vantaggi. Avendo già sfruttato la versatilità del cobot UR per farne un registro posteriore abbiamo quindi chiesto a Losi e Lolli se, a loro giudizio, la versatilità del cobot sia sfruttabile anche per la delicata fase di attrezzaggio macchina. Parlando infatti di recupero di efficienza, un tema caldo legato all’operazione di piegatura della lamiera è proprio l’attrezzaggio della piegatrice per cui ogni costruttore ha sviluppato e messo a punto una propria soluzione che automatizza, velocizzando, proprio questa fase del processo divenuta così strategica proprio in virtù dei frequenti e repentini cambi di lotto produttivi.

“È un’idea senza dubbio affascinante e lungimirante che però, al momento, è poco fattibile per via dei pesi in gioco. Con il crescere dei pesi caricabili sul polso del cobot sicuramente sarà una strada che ci piacerebbe percorrere, magari con un robot di manipolazione e uno di asservimento e attrezzaggio. Sono convinto che anche in questo caso avremo al nostro fianco Schunk” conclude Losi. “Al pari di quanto facciamo per altre tipologie di macchine utensili – commenta Andrea Lolli di Schunk – saremmo già in grado di soddisfare anche questo tipo di esigenza legata all’attrezzaggio macchina che so essere una voce di costo piuttosto importante nella preventivazione di una commessa. Abbiamo già fatto applicazioni di questo tipo in cui un robot andava a equipaggiare la macchina con gli utensili di lavorazione ma concordo con Losi che il cobot, in questo caso, dovrebbe avere un payload ancora più performante, per gestire sia i nostri gripper che gli utensili da montare in macchina”.