L’automazione scalabile rende la piegatura ancora più efficiente

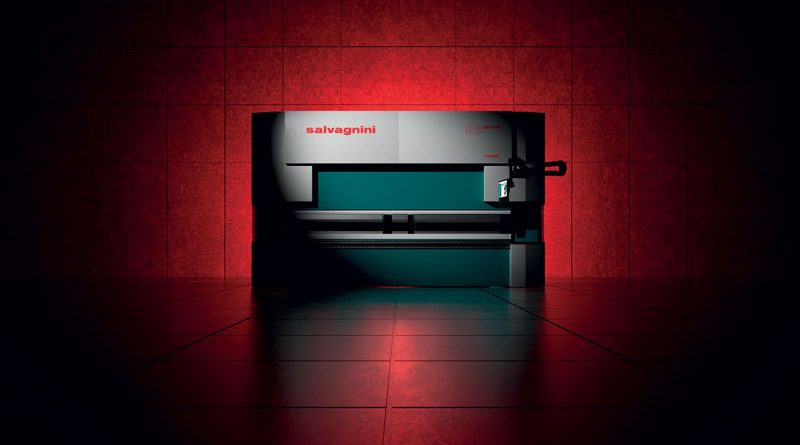

Ha inaugurato la Bending Week; Giulio Farina, CEO di Salvagnini Robotica ha raccontato e mostrato dallo showroom Salvagnini di Sarego i vantaggi e i capisaldi tecnologici delle innovative presse piegatrici adattive B3 e i loro quattro livelli di automazione. In casa Salvagnini l’innovazione non è mai fine a sé stessa.

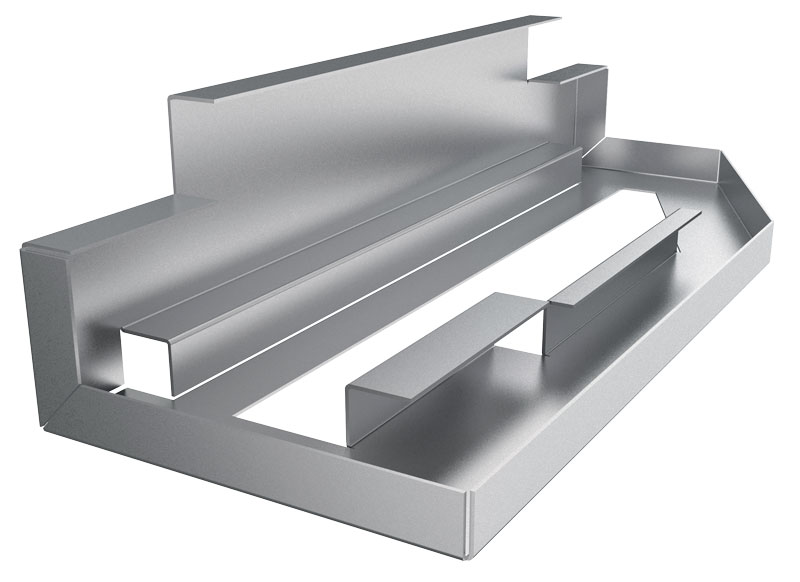

Iniziando dall’ABC, chiedo come approccia Salvagnini il tema della piegatura lamiera? Qual è la filosofia costruttiva che vi guida in termini di sviluppo e la tipologia di macchina che vi contraddistingue sul mercato? Quali sono i capisaldi tecnologici che portate avanti e se può presentare, a grandi linee, la vostra gamma di prodotto spiegandone caratteristiche e peculiarità. Salvagnini approccia la pressa piegatrice nel modo in cui approccia tutte le altre tecnologie: con un prodotto all’avanguardia che viene di volta in volta personalizzato sulla base delle necessità del cliente. Questo si traduce in un’unica pressa piegatrice, che porta il nome di B3, disponibile in 16 diversi modelli per quanto riguarda misure e tonnellaggi e dotata di un background tecnologico comune molto avanzato. Caratteristica della nostra pressa piegatrice è proprio l’elevata configurabilità: una gamma veramente estesa di opzioni e accessori possono facilitare la manipolazione delle parti da parte dell’operatore, ampliare la versatilità e l’operatività della pressa piegatrice o migliorarne l’ergonomia. Non dimentico i dispositivi di automazione, che sono forse l’aspetto distintivo di B3: in Salvagnini abbiamo definito un concetto scalare di automazione, che consente a ciascun cliente di poter costruire la pressa piegatrice più adatta alle proprie esigenze. Questo significa che posso scegliere una pressa piegatrice tradizionale, di altissima qualità ma con gli utensili che devono comunque essere gestiti manualmente dall’operatore, o una pressa piegatrice dotata di dispositivi proprietari unici, che può aiutarli a migliorare l’efficienza del proprio reparto di piegatura.

La precisione di piega è l’aspetto imprescindibile per una piegatrice. Può spiegare bene, scendendo anche nel dettaglio, perché una piegatrice Salvagnini è da considerarsi una macchina assolutamente precisa?

Semplicemente perché le tecnologie adattative integrate rendono il sistema intelligente, aiutando ad azzerare scarti e correzioni e ampliando la gamma di prodotti realizzabili. In Salvagnini raggruppiamo queste tecnologie sotto il nome di MAC2.0, nello specifico devo senza dubbio parlare di AMS e S-Crowning. AMS, il sistema di misurazione dell’angolo, è un sistema laser di rilevazione delle variazioni dell’angolo di piega dovute al ritorno elastico della lamiera. La misura dell’angolo è sempre effettuata in un solo punto, a prescindere dalla lunghezza del pezzo, proprio grazie all’iterazione con il sistema S-Crowning, per cicli più brevi. Ciò permette il salvataggio delle misure e il monitoraggio attivo per una maggior produttività. S-Crowning è invece il sistema di centinatura meccanico adattativo che garantisce pieghe ad angolo costante su tutta la lunghezza di piega, al variare dei parametri, senza l’intervento dell’operatore.

L’azionamento elettrico è uno dei trend tecnologici che maggiormente sta caratterizzando il modo delle presse piegatrici. In particolare, le piegatrici elettriche sembrano prevalere sulle più tradizionali macchine idrauliche e si sono affermate sul mercato anche macchine cosiddette “ibride”. Può, secondo il suo punto di vista e, di conseguenza, secondo l’ideologia costruttiva di Salvagnini, aiutarci a fare chiarezza e a comprenderne pregi e difetti e i reali vantaggi di ognuna di queste soluzioni?

Inizierei dicendo che Salvagnini ha una lunga esperienza con entrambe queste soluzioni. B3 è una soluzione ibrida, progettata proprio combinando le caratteristiche e i benefici delle soluzioni elettriche e idrauliche comunemente diffuse nel mercato con le approfondite competenze aziendali di automazione, software, meccanica ed elettronica. E rappresenta una soluzione unica nel suo genere, dato che oggi Salvagnini è l’unico produttore di presse piegatrici in grado di proporre una soluzione ibrida nel range 60 ÷ 400t, un tonnellaggio irraggiungibile per una soluzione elettrica. Ma l’ibrido consente anche una corsa e un’apertura maggiori rispetto a una pressa piegatrice elettrica. In generale, una pressa piegatrice elettrica deve essere dotata di azionamenti sovradimensionati per affrontare il dilemma forza/velocità di piegatura richiesto, mentre la pressa piegatrice ibrida consente una maggiore forza/velocità di piegatura. Inoltre, se una pressa piegatrice elettrica raggiunge la sua velocità massima solo in prossimità del punto di cambio della velocità, una pressa piegatrice ibrida mantiene la velocità costante per tutta la sua corsa.

Rispetto a una soluzione idraulica l’assenza di valvole proporzionali, l’azionamento diretto e la motorizzazione brushless assicurano che il consumo di energia sia proporzionale alla reale intensità di impiego. E grazie ai motori brushless gestiti in modo indipendente e alla trasmissione direct drive, le piegatrici B3 offrono prestazioni elevatissime mantenendo bassi consumi e livelli di potenza: i movimenti “veloci” della trave superiore (sia in alto che in basso) possono raggiungere una velocità di 250 mm/s e la precisione può essere misurata in micromillimetri. Questo si riflette anche in costi di esercizio, e quindi in costo/parte, molto più bassi. Un’altra particolarità di B3 è il KERS, che recupera l’energia normalmente sprecata e la riutilizza in un secondo momento, ottenendo, a parità di consumi, velocità e accelerazioni maggiori.

Il ruolo della piegatrice è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo diventata, sempre più, l’ago della bilancia in termini di efficienza produttiva. L’elevata produttività dei macchinari a monte ha di fatto reso il reparto di piegatura il potenziale collo di bottiglia della produzione. Vorrei quindi chiedere come Salvagnini coniuga il tema dell’efficienza di processo che ruota attorno alla propria piegatrice e, pensando strettamente alla macchina, attraverso quali soluzioni tecniche riuscite a garantire quella flessibilità necessaria a fronteggiare i ritmi produttivi frenetici imposti dal mercato.

Da anni ci concentriamo sull’obiettivo di rendere la piegatura un’operazione meno influenzata dalle variabili di processo e quindi di poter dare maggiori certezze, per esempio in termini di tempi di lavorazione, e quindi di costi e di loro previsione. Siamo ripartiti da quello che è il DNA Salvagnini, l’automazione flessibile. Questo approccio ci ha portati a sviluppare e introdurre un concetto modulare e scalabile di automazione capace di estendere la flessibilità e l’autonomia della pressa piegatrice, permettendole di adattarsi nell’attrezzaggio e nella gestione degli utensili in funzione di ciò che deve produrre. Il primo livello di automazione è il dispositivo ATA, l’allestitore che permette di cambiare e regolare in automatico la lunghezza degli utensili di piega superiori recuperando tempi ed efficienza produttiva. Il cambio, veloce, avviene in pochi secondi e la programmazione è semplice e intuitiva.

Il secondo livello di automazione è il dispositivo ATA.L per gli utensili inferiori, che dal nostro punto di vista è la soluzione ideale per le produzioni in kit, perché permette di piegare in sequenza pezzi di lunghezze differenti. Alternativo ad ATA.L è il terzo livello di automazione, l’opzione MVM, la matrice ad apertura variabile che adatta automaticamente l’apertura della V in funzione del programma e consente di piegare materiali di spessori e/o raggi diversi. Non richiede l’intervento dell’operatore per l’allestimento delle matrici, a tutto vantaggio della produttività e flessibilità della pressa piegatrice.

Il quarto livello di automazione è il dispositivo di cambio utensili automatico AU-TO. La modularità di questi dispositivi permette ad ogni pressa piegatrice Salvagnini di essere configurata secondo le reali necessità produttive del cliente, consentendo automazioni intermedie ad hoc per garantirne l’alta produttività ed efficienza, e aumentando nel contempo la marginalità del prodotto finale. Anche la digitalizzazione può contribuire al miglioramento dell’efficienza della pressa piegatrice: OPS, il software modulare Salvagnini per la gestione del processo produttivo, le consente di richiamare il programma macchina e di predisporre l’attrezzaggio secondo le necessità della lista di produzione, riducendo i rischi di errore e i tempi morti di allestimento.

Restando sul tema dell’efficienza, le fasi di attrezzaggio e riattrezzaggio macchina sono e restano fondamentali, per tale ragione ogni costruttore ha sviluppato il proprio sistema o dispositivo per il cambio automatico degli utensili. Può raccontare qual è la strada tecnologia intrapresa da Salvagnini?

Torniamo senza dubbio a parlare di AU-TO, il dispositivo di cambio utensili automatico, cui abbiamo solamente accennato poco fa. AU-TO è quello che consideriamo il quarto livello di automazione, capace di ridurre i tempi di allestimento e aumentare la disponibilità della pressa piegatrice B3. AU-TO gestisce gli utensili sull’intera lunghezza di piega, quindi è in grado di movimentare quattro metri di utensili, sia superiori che inferiori. Le movimentazioni degli utensili, in segmenti di 1 m, avvengono al di fuori dell’area di piegatura, e il loro impatto sulle attività ad alto valore aggiunto è limitato. AU-TO prevede un magazzino utensili, coperto e situato all’interno della parte posteriore della pressa piegatrice, che può contenere fino a 24 m di utensili senza richiederne alcuna segmentazione. Con AU-TO la sostituzione dei segmenti è rapida e avviene in ciclo, anche in tempo mascherato, contribuendo ad aumentare ulteriormente l’efficienza della pressa piegatrice. Il cambio utensili è reso estremamente sicuro dai radar di sicurezza – una tecnologia davvero all’avanguardia, capace di rilevare l’accesso o la presenza dell’operatore nell’area di lavoro e, di conseguenza, di interrompere ogni attività. Non dimentichiamo anche che AU-TO non esclude le funzionalità dei dispositivi ATA, anzi prepara la macchina sfruttando al massimo le potenzialità dell’attrezzaggio automatico degli utensili e applicando le migliori strategie in funzione del flusso di produzione. AU-TO, ma anche ATA e MVM, vengono infine esaltati dall’integrazione con STREAMFORMER, il CAM da ufficio che garantisce l’adozione della soluzione più logica e corretta per ciascuna singola esigenza.

Girando frequentemente le aziende di lavorazione lamiera mi sento spesso dire che “la macchina è facile da programmare” e ha un’interfaccia user friendly. Cosa si intende, nell’accezione di Salvagnini, quando si parla di una macchina “facile”. A livello software, quali sono le funzionalità per voi fondamentali e quindi le peculiarità che caratterizzano la vostra proposta?

Partiamo da un primo assunto: in generale possiamo dire che, nel mercato globale delle presse piegatrici, il software non sia molto diffuso. Ovvero, se quando si parla di sistemi di taglio o di pannellatrici il rapporto tra macchine e software è praticamente di 1:1, nel mondo della piegatura tradizionale è più realistico considerare un rapporto di 10:1. Aggiungiamo un secondo dato: la maggior parte dei costruttori, e quindi la maggior parte delle presse piegatrici, utilizzano software commerciali. Salvagnini ha scelto invece di continuare a sviluppare STREAMFORMER, il CAM da ufficio per la pressa piegatrice che fa parte della suite software STREAM, un ambiente integrato in cui le informazioni sono condivise con le altre tecnologie. STREAMFORMER non solo fa esattamente quello che fa STREAMBEND per la pannellatrice, assistendo i programmatori nella gestione delle attività di programmazione, e integra la pressa piegatrice in un processo completo, senza soluzione di continuità: partendo dal programma di piega ricrea automaticamente uno sviluppato e il relativo DXF. La programmazione offline ci consente anche di parallelizzare le attività, perché mentre in ufficio un addetto si occupa dei programmi, l’operatore può continuare a piegare, aumentando anche l’efficienza produttiva della pressa piegatrice. STREAMFORMER crea automaticamente la sequenza di piega, ricerca automaticamente gli utensili e definisce in automatico anche le stazioni di piegatura, gli allestimenti. Si tratta di funzioni che consentono un notevole risparmio in termini di tempo e riducono gli errori, evidenziando già in fase di simulazione eventuali collisioni o problemi nella sequenza di piega, e che esaltano i dispositivi di automazione AU-TO, ATA e MVM. A bordo macchina, dove l’operazione deve essere semplificata per renderla possibile con il minor numero di clic, incontriamo invece FACE. FACE è l’interfaccia uomo-macchina comune a tutte le tecnologie Salvagnini, nata dopo un’attenta attività di studio e analisi, per garantire all’utente un’esperienza semplice e intuitiva. A confermare la bontà del lavoro svolto, FACE ha vinto due importanti premi di design: il RedDot Awards e il German Design Award.

Un argomento sempre di attualità, ovvero l’automazione; in particolare vorrei parlare della piegatura robotizzata, che è un tema importante e controverso allo stesso tempo: c’è chi lo considera un valido modo per fronteggiare in piegatura le sempre nuove potenzialità e produttività assicurate dai sistemi di taglio, per lo più laser, e chi pensa invece sia un modo troppo oneroso e poco adatto a un mercato ormai fatto di tanti lotti dai quantitativi sempre più esigui. Alla luce di ciò vorrei sapere qual è il credo di Salvagnini in merito a questo tema e quali sono le discriminanti applicative per cui proponete una cella di piegatura robotizzata. Insomma, qual è, secondo voi, l’identikit dell’utente ideale per una soluzione di questo genere e che tipo di soluzione gli proponete?

Partirei dal concetto che la piegatura robotizzata è una soluzione sofisticata, con programmazione sofisticata, per utenti sofisticati. In questo senso Salvagnini propone una soluzione ad altissimo livello di automazione e autonomia, a prescindere dalle dimensioni del lotto. Questa soluzione si chiama ROBOformER, ed è la soluzione automatica per la gestione non presidiata di presse piegatrici Salvagnini, che unisce alle dinamiche delle nostre B3 l’intervento di un robot designato alla gestione di ogni attività, in completa autonomia. Ma la robotica può essere un concetto più esteso.

Parlando di attualità, un altro argomento fondamentale è la personalizzazione; cosa significa personalizzare una piegatrice Salvagnini? Fino a che punto ci si può spingere?

Come dicevamo prima, la nostra pressa piegatrice è caratterizzata da elevata configurabilità e Salvagnini approccia la pressa piegatrice nel modo in cui approccia tutte le altre tecnologie: con un prodotto tecnologicamente all’avanguardia che viene di volta in volta personalizzato sulla base delle necessità del cliente. Questo si traduce nella possibilità di scegliere tra 16 diverse configurazioni di B3 per quanto riguarda misure e tonnellaggi, e di personalizzare la macchina con dispositivi e opzioni adatti alla propria realtà aziendale e alla propria produzione. Ma la personalizzazione non è un processo basato sulle sole scelte individuali del cliente. In Salvagnini abbiamo strutturato un dipartimento application, interamente dedicato al cliente, che ne studia la produzione e le esigenze per aiutarlo a customizzare la macchina nel modo più logico e profittevole possibile. E, quando desiderato, possiamo spingerci anche oltre, analizzando l’intero processo produttivo e suggerendo soluzioni a monte e a valle della pressa piegatrice per un processo ottimizzato al 100%.