La manutenzione predittiva passa dai cuscinetti IIoT

Il nuovo smart bearing, testato e sviluppato da MBI, consente il monitoraggio continuo del degrado del cuscinetto nel corso della sua vita, individuando potenziali criticità per poi pianificare una corretta manutenzione.

I cuscinetti volventi sono utilizzati in molteplici di applicazioni in campo industrial, heavy duty, automotive, home appliance ed energetico.

Nonostante un dimensionamento a regola d’arte i componenti sono soggetti a un progressivo degrado, al quale può seguire il cedimento catastrofico dell’intero sistema. Questa eventualità comporta notevoli costi in termini economici e di immagine. Il nuovo smart bearing testato e sviluppato da MBI consente un continuo monitoraggio del degrado del cuscinetto nel corso della sua vita, individuando potenziali criticità per poi pianificare una corretta manutenzione.

Analizzare le vibrazioni aiuta a ridurre i fermi impianto

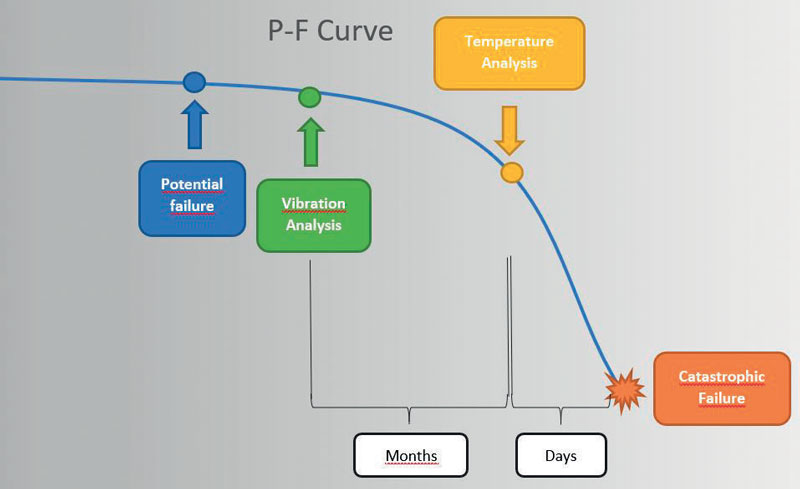

La vita di un assieme può essere descritta dalla curva P-F, la quale rappresenta lo stato di salute in termini percentuali nel corso della sua vita. In concomitanza della causa di innesco del degrado del cuscinetto, la pendenza della curva cambia, prima in maniera leggera per poi avviarsi sempre più velocemente alla rottura di schianto. L’analisi vibrazionale del sistema permette di prevedere con mesi di anticipo la rottura di schianto del componente mediante la lettura dei dati raccolti e, conseguentemente, pianificare la sostituzione del cuscinetto danneggiato. Un ulteriore allarme è fornito dall’aumento anomalo di temperatura, la cui lettura permette di fermare l’impianto prima del cedimento catastrofico del sistema, riducendo quindi i costi di ripristino e di fermo impianto. Un sensore di vibrazioni triassiale, opportunamente integrato al cuscinetto, consente la lettura del livello vibrazionale del cuscinetto stesso e dei componenti a questo connessi. I dati grezzi raccolti rappresentano il livello di eccitazione dell’intero sistema; senza elaborare i dati è impossibile individuare con precisione una eventuale problematica. Infatti, ogni componente ha uno stato vibrazionale proprio in funzione delle caratteristiche geometriche e delle condizioni di funzionamento: processando i dati mediante analisi di Fourier è possibile disgregare le frequenze vibrazionali per facilitare l’analisi dello stato vibrazionale da parte dell’utente finale. Un maintenance engineer ha quindi tutti gli strumenti per poter individuare con esattezza le problematiche dinamiche dell’assieme, quali: disallineamento, giochi, squilibratura, degrado dei cuscinetti volventi ed anomalie nei componenti accessori (ruote dentate, giranti, cinghie, e così via). L’utente non formato ha comunque la possibilità di monitorare il trend vibrazionale nel tempo per poter valutare delle soglie di allarme e fermare il ciclo nel caso di un aumento anomalo della temperatura di esercizio

Il cuscinetto con sensore integrato diventa sempre più compatto

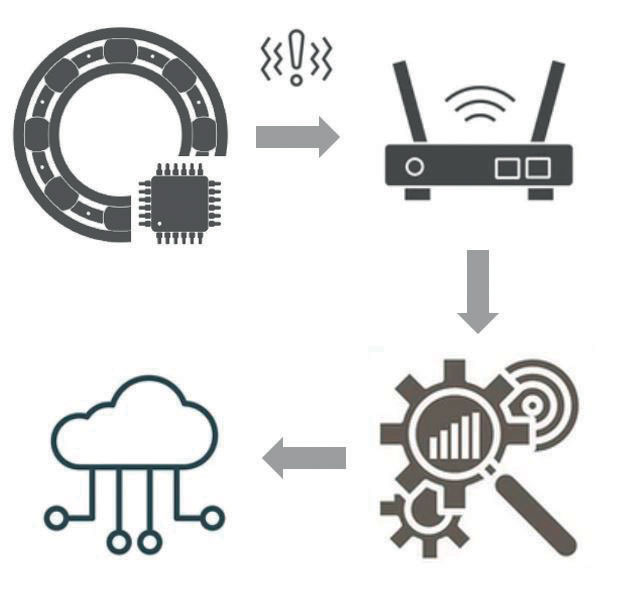

La tecnologia MEMS ha permesso di ridurre le dimensioni dei sensori ottenendo prestazioni eccellenti solo negli ultimi anni. Il PCB contenente il sensore è integrato nel cuscinetto, mantenendone inalterata la performance. Il design studiato modifica la sola larghezza del cuscinetto rispetto ai dati a catalogo aumentandola di soli 3-4 mm ed introducendo una centralina di elaborazione e comunicazione separata. Il sistema di monitoraggio è costituito da una sonda, collocata sul cuscinetto e da una scheda elettronica HUB) per la raccolta dei dati e la loro trasmissione. Le prestazioni della scheda dovranno essere elevate in quanto la frequenza di campionamento deve garantire una corretta lettura del segnale in ingresso. Il dato processato potrà essere analizzato su PC tramite software specialistico, memorizzato su una scheda di memoria installata sull’HUB oppure inviato tramite collegamento ethernet o WI-FI a un cloud per la memorizzazione e l’analisi dei dati di uno o più sensori collocati in diversi siti produttivi.