Alastampi è un’azienda marchigiana specializzata nella progettazione e costruzione di stampi per lamiera. Grazie alla collaborazione con il produttore di utensili giapponese MOLDINO, l’azienda ha trasformato il proprio processo produttivo, rendendolo più efficiente.

di Alberto Marelli

Fondata nel 1990 a Fabriano, in provincia di Ancona, come spin-off della divisione lamiera di QS Group, Alastampi si è rapidamente affermata nel settore della costruzione di stampi per lamiera, diventando un punto di riferimento internazionale nella realizzazione di componenti per il settore degli elettrodomestici. “Oggi, grazie a una combinazione di know-how tecnico, investimenti mirati e collaborazione strategica con partner d’eccellenza, l’azienda è sinonimo di qualità e innovazione, al servizio dei principali brand mondiali come Miele, Bosch, Siemens, Whirlpool, Electrolux, Beko, General Electric, Haier e Candy”, afferma Alaimo Angelelli, General Manager e socio della società insieme a QS Group.

Organizzata in cinque divisioni (Lamiera, Termoformatura, Poliuretano, Movimentazione & Stoccaggio, Sistemi di

Assemblaggio & Controllo), QS Group è un’azienda italiana specializzata nella progettazione e costruzione di macchine, impianti di automazione industriale e stampi per la lavorazione della lamiera, della plastica, del poliuretano espanso oltre a sistemi di movimentazione del prodotto e magazzini automatici; inoltre sviluppa software per l’acquisizione, l’elaborazione e la gestione dei dati di produzione.

Alastampi: una crescita costruita su solide fondamenta

Dopo una fase iniziale di rapida espansione, favorita anche dal contesto positivo del mercato, Alastampi è passata da 15 a 50 addetti. Attualmente conta circa 40 dipendenti e continua a essere un attore chiave nella progettazione e costruzione di stampi, specializzandosi in particolare nei componenti estetici in acciaio inox per elettrodomestici. “Si tratta di lavorazioni delicate, dove anche il più piccolo difetto può compromettere l’intero componente”, spiega Angelelli.

La struttura aziendale è organizzata per garantire qualità e tracciabilità in ogni fase del processo. “La direzione tecnica è affiancata da responsabili per acquisti, programmazione e magazzino, oltre a un referente produttivo che verifica ogni passaggio”, sottolinea Angelelli.

L’investimento nella formazione è continuo: corsi di lingua, aggiornamento software e formazione manageriale contribuiscono a mantenere alta la professionalità interna.

Alastampi: tecnologia, simulazione e controllo totale

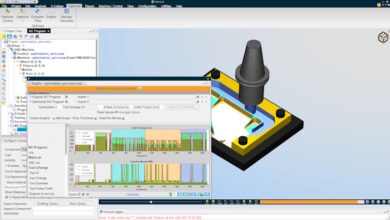

Alastampi ha integrato nel proprio flusso di lavoro strumenti di simulazione avanzata per analizzare il comportamento della lamiera già in fase progettuale. “Questo consente di intervenire a monte, riducendo tempi e costi di sviluppo e aumentando l’affidabilità del prodotto finale”, sostiene Andrea Gagliardi, Responsabile Commerciale di Alastampi. “Ogni fase, dalla progettazione alla produzione, è gestita internamente con un approccio coerente ai principi di Industria 4.0, grazie anche a macchine moderne, spesso operanti in modalità non presidiata su più turni”. Solo la struttura degli stampi viene affidata esternamente a fornitori di fiducia.

All’interno dell’officina trovano spazio otto centri di lavoro di ultima generazione, anche pallettizzati, sei rettificatrici tangenziali, tre elettroerosioni a filo e una a tuffo, torni paralleli, oltre alle classiche attrezzature da officina. “Il parco macchine è supportato da due presse prova stampi idrauliche da 300 e 630 t, fondamentali per testare le attrezzature prima della consegna, oltre alla produzione di preserie, un servizio importante che possiamo offrire alla clientela”, spiega Giorgio Costantini, Direttore Tecnico di Alastampi. “Il reparto di controllo qualità è equipaggiato con una macchina di misura a coordinate e un sistema a scansione ottica, gestite da un software in grado di generare automaticamente report dimensionali”.

Alastampi segue internamente tutta la parte relativa alla costruzione di matrice e punzone, affidando esternamente tutto ciò che riguarda la struttura dello stampo.

Servizio completo alla committenza

Oltre alla progettazione e costruzione stampi, il costruttore marchigiano offre un servizio completo alla committenza, che include: co-design e ingegnerizzazione del componente, per garantire efficienza e stampabilità; prototipazione rapida per validazione pre-serie; servizi chiavi in mano, post-vendita, modifiche e fornitura ricambi anche a distanza di anni; assistenza tecnica globale, con invio di operatori specializzati in qualsiasi parte del mondo.

Ogni stampo per Alastampi è una sfida di precisione. “Le tolleranze di tranciatura richieste sono spesso comprese tra 0,01 e 0,02 mm, in particolare nello stampaggio di acciaio inox”, sottolinea Costantini.

Alastampi realizza in media circa 100 stampi l’anno, con dimensioni che raggiungono i 2.400×1.500 mm.

La svolta tecnologica di Alastampi

Dallo scorso anno, Alastampi ha formalizzato una partnership strategica con MOLDINO, noto produttore giapponese di utensili di alta precisione, che rappresenta un punto di svolta nell’ottimizzazione dei processi di lavorazione. La relazione con MOLDINO, in realtà, parte da lontano: Alastampi ne utilizza i prodotti da anni, ma la collaborazione si è intensificata nel 2024 grazie al programma Production50®.

Production50® è un approccio sviluppato da MOLDINO che mira a ridurre del 50% i tempi di produzione attraverso la standardizzazione delle strategie di lavorazione, l’impiego di utensili ottimizzati e una gestione intelligente delle macchine utensili in modalità non presidiata.

Efficienza reale, risultati concreti

Grazie alla collaborazione con Marco Sarnari, Process Optimizer South Area Italy di MOLDINO, il team tecnico di Alastampi è stata in grado di implementare strategie di fresatura avanzata, riducendo drasticamente l’intervento umano e portando alla realizzazione di componenti finiti direttamente in macchina, senza passaggi aggiuntivi. “Un esempio emblematico riguarda un particolare stampo per la marcatura del logo aziendale su lamiera inox: una lavorazione precedentemente impensabile senza erosione, realizzata ora esclusivamente con fresatura di precisione grazie agli utensili e alle strategie sviluppate insieme a MOLDINO”, sottolinea Luca Cardarelli, Responsabile di Produzione e Qualità. “L’approccio proposto da MOLDINO ci ha permesso di aumentare le ore di lavoro in non presidiato sfruttando al massimo i centri di lavoro anche nei weekend e di notte; standardizzare utensili e strategie, riducendo la complessità e aumentando la prevedibilità delle lavorazioni; ridurre tempi e costi di produzione, migliorando la qualità dei pezzi finiti”.

Una collaborazione fondata sul valore tecnico

Il supporto fornito da MOLDINO non si limita alla fornitura di utensili, ma coinvolge anche la formazione degli operatori, lo sviluppo di strategie di lavorazione e la condivisione di know-how tra i team delle due aziende. Questo ha portato a una maggiore consapevolezza nella gestione delle macchine e degli utensili, con un miglioramento tangibile nella qualità complessiva e nell’efficienza produttiva.

“Il nostro obiettivo – spiega Cardarelli – è far uscire dalla macchina pezzi finiti, pronti per il montaggio, senza sorprese. MOLDINO ci aiuta a raggiungerlo”.

Verso il futuro dell’industria degli stampi

L’evoluzione di Alastampi non si ferma. Con una visione chiara e orientata al futuro, l’azienda marchigiana continua a investire in tecnologia, formazione e collaborazione, elementi fondamentali per affrontare le sfide della produzione moderna. La partnership con MOLDINO, basata su obiettivi condivisi e miglioramento continuo, rappresenta un modello virtuoso per tutto il comparto.

In un settore dove la precisione non è un’opzione ma un obbligo, la sinergia tra Alastampi e MOLDINO dimostra come la combinazione tra competenze meccaniche tradizionali e tecnologia d’avanguardia possa fare la differenza. Una storia di innovazione concreta, dove ogni micron conta.