Con Kern Microtechnik la precisione è inferiore ai 2 µm

di Sara Rota

Ingegneri e tecnici di Kern Microtechnik hanno sviluppato un processo di taglio duttile e stabile, sinonimo di qualità e prodotti di scarto pari a zero.

Il processo di taglio duttile sviluppato da Kern Microtechnik e adottato presso lo stabilimento di produzione su commessa a Murnau (Germania) trova applicazione nell’industria analitica, ma non solo. Viene utilizzato anche nell’industria chimica, nel settore dei semiconduttori e, più in generale, in tutti quei comparti produttivi in cui è necessario produrre componenti di alta precisione destinati ad esempio alla produzione di orologi/gioielli, alla tecnologia satellitare e altro ancora.

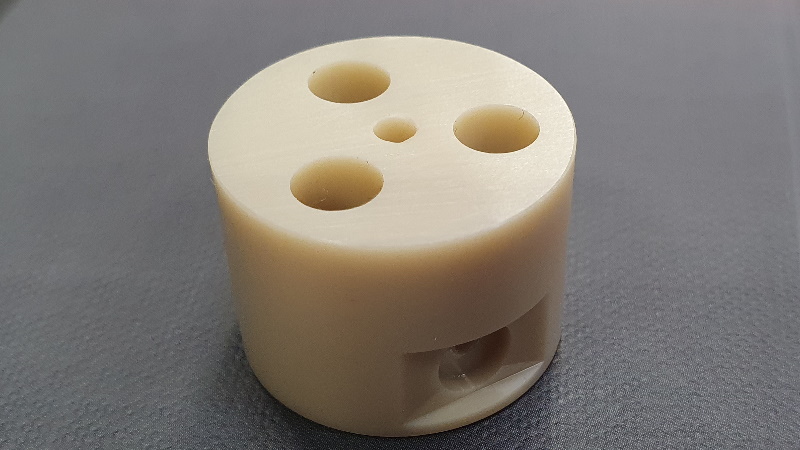

Si tratta di un processo sicuro per lavorare ceramiche tecniche come il carburo di silicio, gli ossidi di alluminio, ecc. L’estrema durezza, la rigidità e l’elevata resistenza al calore e agli agenti chimici che contraddistinguono questo tipo di materiali, oltre alla buona conducibilità termica, rendono la ceramica per uso tecnico particolarmente interessante in numerosi impieghi.

I prodotti ceramici devono essere fabbricati in modo impeccabile

La lavorazione della ceramica per uso tecnico è un procedimento piuttosto impegnativo e i prodotti realizzati devono inoltre essere fabbricati in modo impeccabile. Le crepe, le sfaldature e i danni al materiale porterebbero alla rottura del componente, in quanto la diffusione delle crepe non viene inibita come avviene invece nel caso di metalli. I pezzi devono anche essere prodotti con la massima precisione dimensionale.

I processi di lavorazione tradizionali più utilizzati come la lappatura, la levigatura e la rettifica consentono la scelta di una quantità limitata di componenti. Come se non bastasse, realizzare i contorni risulta comunque un’operazione molto imprecisa. Per ovviare a tutti questi inconvenienti, Kern Microtechnik ha sviluppato una nuova modalità di taglio che sta ottenendo grandi riscontri.

Con i sistemi di Kern Microtechnik stabilità di processo nella lavorazione della ceramica

Per rimuovere facilmente i trucioli generati dalla lavorazione delle ceramiche friabili, Kern Microtechnik impiega speciali frese con profili taglienti e geometricamente definiti.

A entrare nel merito di questo particolare processo produttivo è Alexander Stauder, direttore e ingegnere applicativo: “Con questo processo riusciamo a raggiungere una qualità decisamente più elevata e stabile, sia in termini di precisione di lavorazione sia di qualità superficiale. A seconda del tipo di ceramica utilizzata, è possibile ottenere una rugosità Ra/Sa dell’ordine di alcuni 10 nm e precisioni di lavorazione dell’ordine dei micrometri.

Spesso è possibile ridurre in maniera significativa anche i tempi di lavorazione, sinonimo di una redditività superiore. Esistono tuttavia delle restrizioni. Di norma, se le dimensioni dei pezzi da lavorare o i fori e le scanalature da realizzare sono elevate è più ragionevole utilizzare utensili di rettifica economici con i quali effettuare la prima asportazione che risulta essere quella più massiccia.

Una volta eseguita, si passa alla finitura per la quale vengono utilizzati invece utensili di pregio che costano diverse centinaia di euro. Se la dimensione del pezzo da lavorare è più contenuta, il processo di taglio risulta più efficiente e duttile.

Per entrambi i processi è comunque importare utilizzare una macchina estremamente stabile e capace di raggiungere un’elevata precisione. I requisiti fondamentali per svolgere una lavorazione in modalità “taglio duttile” e una rettifica ad alta precisione sono l’estrema stabilità e scorrevolezza del mandrino, l’elevato regime di rotazione dello stesso e la resistenza durante la fase di asportazione della ceramica abrasiva.

Per questo tipo di lavorazione, dunque, il centro di lavoro a cinque assi Kern Micro HD di Kern Microtechnik è risultato essere la scelta migliore”.

Taglio duttile: eseguire sia operazioni di rettifica a coordinate sia fresature

Grazie a un’intelligente disposizione degli assi, il centro di lavoro Kern Micro HD di Kern Microtechnik è completamente protetto dalla polvere ceramica abrasiva. Ciò che caratterizza questo tipo di macchina è il particolare design e l’esclusiva tecnica idrostatica a micro fessure, sinonimo di un’elevata rigidità. In combinazione con un mandrino con potenza 15 kW (cono HSK 40) e in grado di raggiungere un regime massimo di rotazione pari a 42.000 giri/min, il centro di lavoro proposto da Kern Microtechnik risulta particolarmente preciso e in grado di assicurare una rimozione ottimale del materiale.

Kern Micro HD di Kern Microtechnik può eseguire sia operazioni di rettifica a coordinate sia operazioni di fresatura in modalità taglio duttile. All’occorrenza, è possibile svolgere prima la rettifica e successivamente la finitura senza dover ricorrere all’utilizzo di morsetti. In questo modo viene risparmiato tempo prezioso e garantita una precisione superiore.

Secondo Alexander Stauder, anche altri fattori sono però decisivi da un punto di vista pratico. Oltre a poter utilizzare un centro di fresatura a cinque assi affidabile e performante come Kern Micro HD, la comunicazione tra tutti i collaboratori è infatti in cima alla lista delle priorità: “Nessuno conosce il prodotto ceramico da realizzare e i suoi requisiti meglio del nostro cliente, che spesso è anche lo sviluppatore. In compenso, nessuno conosce la macchina come noi che ci occupiamo della tecnologia applicativa e di produzione per conto terzi. Si tratta di due know-how che devono interagire tra loro, in modo da ottenere i risultati desiderati”.

Questo è il criterio adottato nei primi progetti che sono stati implementati con successo nella sede di Murnau. Le proporzioni con cui si utilizza la rettifica e la fresatura duttile possono essere molto diverse tra loro, perché ad esempio i componenti e i processi di lavorazione nell’industria dell’orologeria e della gioielleria sono sempre di dimensioni ridotte e si ricorre spesso alla fresatura.

Determinato il perfetto spessore medio del truciolo

Kern Microtechnik ha prodotto per commissione diversi componenti in ceramica destinati al campo dell’analitica (in precedenza, venivano realizzati da un altro produttore per conto di terzi mediante rettifica). Ricorda Alexander Stauder: “Come ci ha riferito il cliente, uno dei problemi principali era che le piccole imprecisioni e le sottili fratture dei bordi dei singoli pezzi portavano a ripetuti cedimenti del componente. Con la produzione su commessa effettuata con il nuovo processo produttivo adottato presso il nostro stabilimento di Murnau, siamo riusciti a eliminare completamente la percentuale di scarti”.

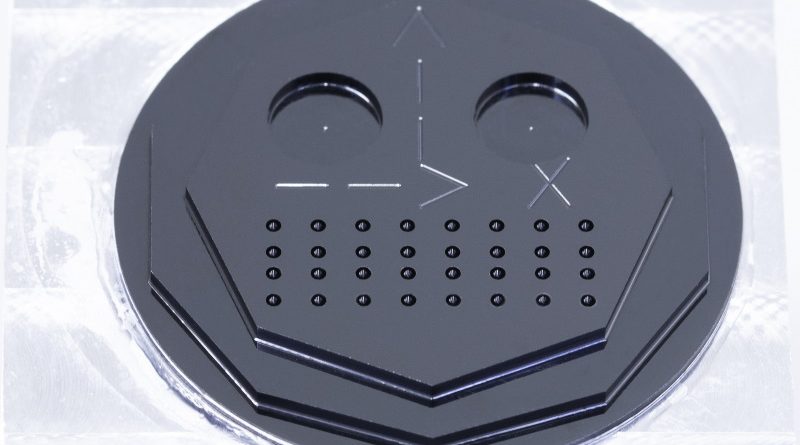

Oggi tutte le otto fasi della produzione, dalla polvere fino al pezzo finito, vengono eseguite da un’unica azienda. Le ultime due fasi della lavorazione vengono realizzate su un centro di lavoro Kern Micro HD di Kern Microtechnik. Allo stesso modo, le prime asportazioni vengono effettuate su un centro di lavoro Kern Micro HD tramite operazioni di rettifica a coordinate con utensili da rettifica. Successivamente, si passa alla finitura adottando la modalità di fresatura duttile, fondamentale per una buona riuscita. Nel corso di test approfonditi, il team di Kern Microtechnik ha collaborato con il cliente in modo da determinare il perfetto spessore medio del truciolo necessario per permettere al truciolo ceramico di scorrere in modo pulito. “La ridotta durata del processo deve essere rispettata in modo rigoroso, – spiega Alexander Stauder – altrimenti la qualità del pezzo ne risentirebbe e si genererebbe un’elevata usura da parte degli utensili più costosi”.

Lavorazione automatica 24/7, in serie e senza scarti

Una volta determinati i parametri di processo più appropriati per la lavorazione del materiale ceramico per uso tecnico, lo scopo da perseguire era quello di riuscire a garantire una stabilità di processo del 100%, obiettivo che il centro di lavoro Kern Micro HD di Kern Microtechnik in attività presso la sede di Murnau ha perfettamente raggiunto. Con questa commessa, che è iniziata più di un anno fa, oggi vengono realizzati componenti in ossido-ceramica lavorati in modo completamente automatico 24/7, in serie, senza scarti e con una precisione di lavorazione inferiore ai 2 µm.

Oggi Kern Microtechnik utilizza una particolare gamma di utensili progettati e realizzati espressamente per la fresatura con taglio duttile. Nel frattempo, molti produttori si sono occupati del processo di lavorazione della ceramica tanto che oggi esistono numerosi utensili destinati a questo specifico impiego.