La tornitura che non ti aspetti

Dalla proficua collaborazione tra Mitsubishi Electric e la piemontese Syntax nasce Orbiter 160 P, un nuovo e innovativo centro di tornitura orbitante dove i classici assi lineari sono stati sostituiti da assi rotanti e motori torque. Parte integrante e determinante per il funzionamento di Orbiter 160 P è il controllo numerico della serie M8 di Mitsubishi Electric.

A Balangero Torinese, alle porte di Torino, opera la società Syntax, attiva da oltre 30 anni nel settore delle macchine utensili speciali, dell’automazione e delle macchine di assemblaggio. Obiettivo dell’azienda è quello di fornire sistemi “chiavi in mano”, occupandosi di fatto di tutte le fasi di sviluppo e produzione: si parte dalla progettazione fino alla realizzazione di un sistema completo in grado di soddisfare le specifiche esigenze del cliente. Dal 1980 Syntax progetta e costruisce macchine utensili speciali per asportazione truciolo, macchine a trasfert circolari e lineari oltre che postazioni fisse e centri di lavoro triassiali. Ma è per la produzione dei suoi torni che Syntax è nota sul mercato. Tra i vari modelli prodotti, una segnalazione particolare merita il nuovo centro di tornitura Orbiter 160 P, che l’azienda piemontese ha presentato ufficialmente in occasione di MECSPE. Non si tratta del classico tornio bensì di un tornio orbitante, dove i classici assi lineari sono stati sostituiti da assi rotanti e motori torque. “L’obiettivo di questo progetto è stato quello di aumentare la camera di lavoro senza compromettere la dimensione macchina e, contestualmente, permettere l’inserimento di accessori come teste di dentatura, fresatura, contro mandrino”, ha spiegato Marco Mendozzi, plant manager di Syntax. Che prosegue: “La camera di lavoro di 270° consente tale attività e, nella maggior parte dei casi, permette di completare le lavorazioni su tutti i lati del pezzo. La sua particolare conformazione annulla le deformazioni derivanti dalle variazioni termiche, caratteristica che assicura elevati indici di ripetibilità e rigidezza”.

Lavorare il pezzo dal lato opposto alla prima presa

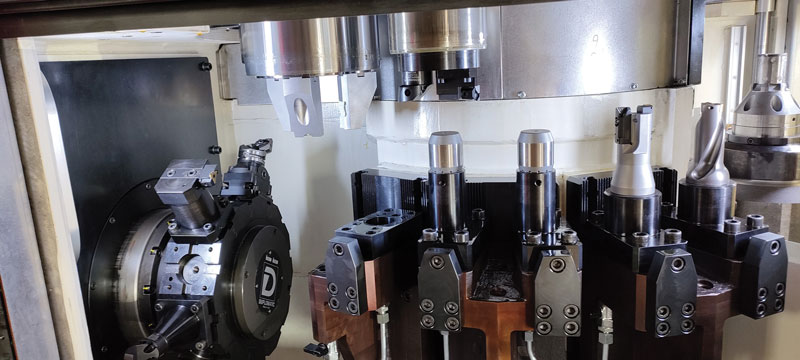

Orbiter 160 P è un tornio pick-up con controtesta in grado di svolgere lavorazioni del pezzo dal lato opposto alla prima presa. Il pezzo viene quindi depositato dal mandrino principale sulla controtesta e successivamente lavorato con utensili a bordo del tamburo superiore. Dopo la lavorazione il particolare viene nuovamente preso dal mandrino principale per la fase di scarico. Nel caso in cui le lavorazioni della seconda posizione cambino le condizioni di presa dell’autocentrante, il pezzo viene prelevato da una pinza personalizzata posizionata a lato del mandrino. L’utilizzo della controtesta evita l’impiego di costosi ribaltatori intermedi del pezzo, oltre ad assicurare una lavorazione completa senza la necessità di disporre di un tornio bi-mandrino. L’estrema precisione e ripetibilità che caratterizzano il centro di tornitura Orbiter 160 P lo rende indicato per lavorazioni di tornitura, fresatura e soprattutto per operazioni di finitura con funzioni di rettifica tramite testa porta-mola e diamantatore a disco, o tornitura sul nero con utensili diamantati. La configurazione dell’asse Y modulare è disponibile in versione CNC mono o triassiale. Previsto l’inserimento di una testa a revolver a 12 posizioni per il montaggio di utensili fissi o rotanti per lavorazioni di foratura e fresatura radiali o frontali in prima o seconda fase con inserimento del contro mandrino. La configurazione con asse Y in versione dentatura prevede invece il montaggio del contro mandrino e una testa porta creatore con asse “shifting”. Il particolare da dentare viene depositato nella pinza del contro mandrino in modo da svolgere le operazioni di dentatura (fino a modulo 3) in seconda fase. Allo stesso tempo, la macchina preleva un altro pezzo per effettuare le lavorazioni di prima fase in tempo mascherato.

Evoluzione della tecnologia CNC in ottica Industry 4.0

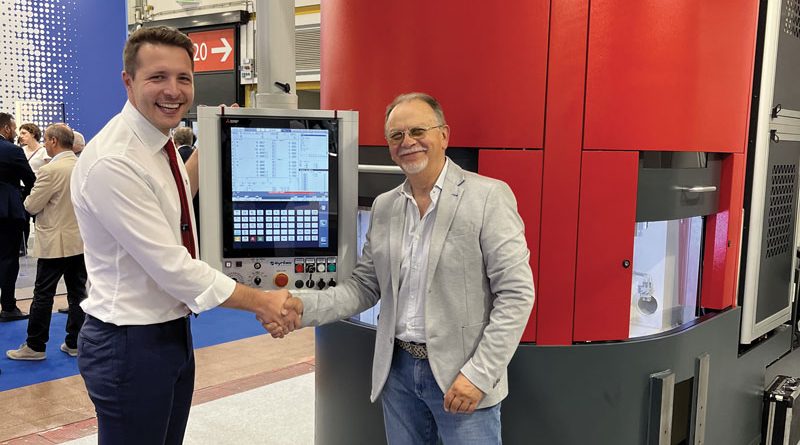

Parte integrante e determinante per il funzionamento di Orbiter 160 P di Syntax è il controllo numerico della serie M8 di Mitsubishi Electric. La proficua collaborazione tra Mitsubishi Electric e Syntax ha portato infatti alla realizzazione del nuovo centro di tornitura, come ha spiegato Pier Angelo Cerva, titolare di Syntax. “Grazie alla collaborazione con un’azienda così importante come Mitsubishi Electric e alla competenza e al know-how dei suoi tecnici che hanno sviluppato gli algoritmi necessari al funzionamento orbitale, siamo riusciti a progettare e costruire questo nuovo concetto di macchina, che abbiamo presentato in occasione di MECSPE”. Ha commentato inoltre Paolo Soroldoni, Manager della divisione Mechatronics CNC di Mitsubishi Electric Filiale italiana: “La collaborazione tra le nostre aziende ha reso possibile lo sviluppo di una macchina innovativa che non ha precedenti sul mercato. Questa sfida ambiziosa è stata vinta grazie alle idee di Syntax e alle performance delle soluzioni Mitsubishi Electric, unite alla competenza dei nostri ingegneri. Insieme a Syntax, abbiamo creato un team vincente dedicato allo sviluppo di Orbiter, una macchina all’avanguardia, che anticipa le sfide del futuro”.

Evoluzione del CNC M8 installato in Orbiter 160 P è il controllo numerico serie M8V (uno dei tanti prodotti presentati da Mitsubishi Electric in occasione di MECSPE). Esso combina prestazioni all’avanguardia con un’infrastruttura intuitiva e di facile utilizzo. M8V rappresenta l’evoluzione della tecnologia CNC in ottica Industry 4.0, poiché dispone di Wi-Fi integrato ed è stato sviluppato per supportare le strategie mirate alla trasformazione digitale e abilitare le applicazioni di smart manufacturing. Oltre a elevata precisione e velocità, la combinazione tra la CPU dedicata, la tecnologia di controllo OMR-CC e il controllo automatico del carico di taglio aiuta le aziende a minimizzare i tempi di lavorazione assicurando al tempo stesso grande accuratezza. Tali caratteristiche consentono infatti di creare prodotti di alta qualità, riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti. Al tempo stesso, si abbassano gli errori di percorso del 15%. Le applicazioni dedicate alla lavorazione dei metalli possono inoltre beneficiare di un elevato numero di assi per i centri di lavorazione e i sistemi di tornitura, oltre che la capacità di elaborazione dei segmenti fini che viene così raddoppiata, arrivando a 540 chilo-blocchi al minuto.

Strategie mirate alla trasformazione digitale

I CNC della serie M8V sono stati tra i primi ad incorporare il Wi-Fi. Progettati per supportare le strategie mirate alla trasformazione digitale, questi controller possono migliorare la produttività e abilitare le applicazioni di smart manufacturing. “Mai come negli ultimi anni la macchina utensile è diventata parte integrante della fabbrica digitale e la connessione Wi-Fi che Mitsubishi Electric ha introdotto per prima nei propri controlli numerici ci permette non solo di ottimizzare la lavorazione del pezzo ma anche di inviare e ricevere dati dal mondo esterno con estrema semplicità”, ha ribadito Paolo Soroldoni. Grazie al collegamento diretto alle reti WLAN, la serie M8V di Mitsubishi Electric è un fattore abilitante chiave per ambienti IIoT (Industrial Internet of Things) mirati alla produzione “smart” basata sui dati. Il suo design originale garantisce l’immunità dai disturbi sulla rete; gli utenti possono azionare e monitorare le macchine utensili CNC con affidabilità e in sicurezza ovunque e in qualsiasi momento tramite dispositivi connessi, come i tablet.

Il “cuore” di questa nuova serie di controller di Mitsubishi Electric è la grande facilità d’uso. L’interfaccia con pannello interattivo supporta i gesti multi-touch a 4 punti di contatto, offrendo all’utente un’esperienza d’uso analoga all’utilizzo di uno smartphone. Inoltre, la programmazione è semplificata e razionalizzata grazie alla procedura guidata Job Lathe che indirizza gli utenti all’installazione e alla configurazione. L’interazione con il controller risulta pertanto particolarmente semplice, anche per il personale privo di competenze in G-code.

Programmare i robot direttamente dal CNC

I controlli numerici della serie M8V di Mitsubishi Electric integrano anche la funzione DRC (Direct Robot Control), che permette agli operatori di macchine utensili di programmare rapidamente i robot direttamente dal pannello CNC, senza possedere competenze specialistiche. La semplicità di utilizzo, di configurazione e di connessione è l’elemento distintivo di questa funzionalità sviluppata da Mitsubishi Electric, oltre alla possibilità di mantenere invariata la logica della macchina. Basti pensare che è sufficiente mettere in comunicazione robot e macchina CNC con un semplice cavo Ethernet e collegare i cavi di emergenza per abilitare subito le funzioni di gestione dell’intero sistema.

L’utilizzo dei robot nel mondo delle macchine utensili assicura operazioni più flessibili e volumi di produzione più elevati, sinonimo di maggiore competitività e aumento dei profitti. La funzione “Direct Robot Control” permette di incrementare ulteriormente questi vantaggi, aggiungendone di nuovi: anzitutto favorisce una riduzione dei costi, poiché l’integrazione può avvenire senza modifiche a livello hardware e non è più necessario acquistare un’unità di controllo robot separata. Inoltre, è possibile creare delle schermate custom di gestione e diagnosi del robot e visualizzarle sul display del CNC, così come apportare modifiche alle funzioni del robot programmando in codice G tramite il CNC in modo semplice e intuitivo.