Affidarsi alle soluzioni Erowa

Core business della sudcoreana Hana ITM Co. Ltd è la produzione di componenti per l’aeronautica. Per automatizzare l’intero processo di un’isola di lavoro composta da 10 centri Doosan DNM350 modificati, Hana ITM Co. Ltd ha scelto di affidarsi alle soluzioni Erowa (robot, stazioni di carico, sistemi di serraggio, software di gestione processo).

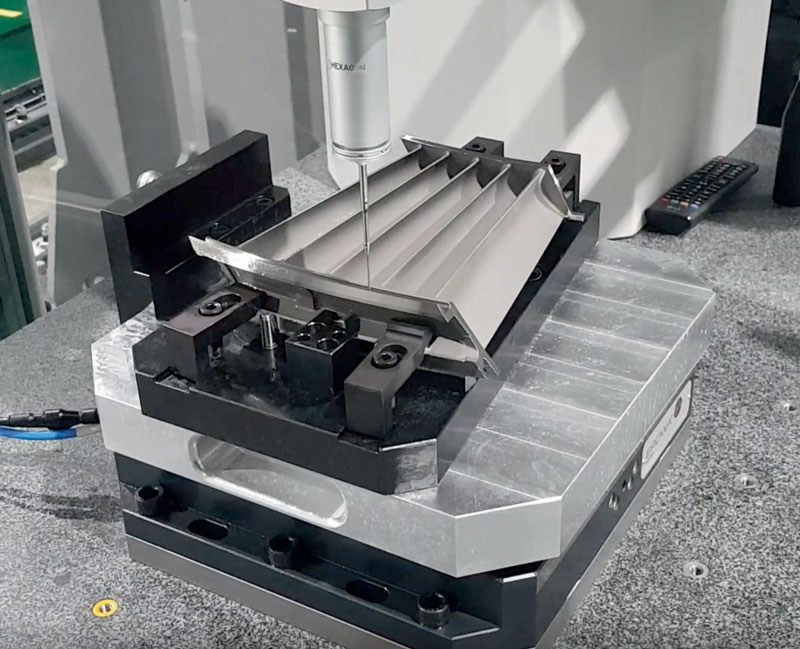

La città di Gimhae-si, sulla costa sud-orientale del paese, vicino a Busan (seconda città più importante della Corea del Sud), ospita la sede principale di Hana ITM Co. Ltd, azienda specializzata nella produzione di componenti per l’aeronautica. Oltre alla lavorazione per asportazione di truciolo, Hana ITM Co. Ltd utilizza macchine per l’elettroerosione a tuffo e a filo. In officina si lavorano materiali come nichel, cobalto, acciaio inossidabile e diversi tipi di leghe di alluminio, e si producono pezzi di diametro fino a 1 metro. Quando è stata fondata l’azienda (nel 2003) la sua attività si concentrava sulle guarnizioni a nido d’ape e sulle coperture per le turbine a gas, ma successivamente è stato sviluppato un nuovo processo per la produzione di ugelli per turbine a bassa pressione, come spiega Steve Yoon, CEO di Hana ITM Co. Ltd, che è stato coinvolto in prima persona nello sviluppo di questo nuovo procedimento. “Si tratta di un processo di rettifica a bassa velocità eseguito su una macchina a cinque assi che impiega il CBN come materiale abrasivo. I pezzi prodotti sono alette statoriche per turbine LPT, dove la sigla LPT (Low Pressure Turbines) sta per “turbine a bassa pressione”. Con questo procedimento, siamo dunque stati in grado di lavorare gli ugelli destinati a queste particolari turbine. Rispetto alla fresatura classica, il vantaggio di questo procedimento consiste nell’impiego di un disco di fresatura che assicura una forte asportazione di materiale senza però la formazione di trucioli, permettendo così di raggiungere profondità superiori. Inoltre la lavorazione risulta più rapida e la finitura superficiale migliore. Il disco di fresatura è costituito da diamanti annegati in una matrice di boro cubico policristallino (CBN), ovvero la sostanza abrasiva più dura che si conosca. È proprio quello che ci serve, perché i pezzi sono a loro volta molto resistenti all’abrasione, dovendo sopportare temperature estremamente elevate.

Sviluppare un processo di questo genere non è stato facile, anzi (se dobbiamo dirla tutta) si è trattata di una sfida molto impegnativa per tutti noi. Ci abbiamo lavorato per ben due anni, sviluppando, testando, riadattando… e, ovviamente, tutto ciò ha comportato grandi investimenti. Esistono innumerevoli modi per lavorare gli ugelli delle turbine e le tecniche cambiano da azienda ad azienda. È stata la tecnologia della rettifica a bassa velocità eseguita con una macchina a cinque assi e il CBN come materiale abrasivo a farci compiere il grande passo avanti, consentendoci così di fresare in maniera efficiente le cave radiali degli ugelli.

Siamo particolarmente soddisfatti del risultato, e Hana ITM Co. Ltd è l’unica in grado di farlo qui in Corea. Un altro decisivo passo avanti è stato per noi la disponibilità della Doosan a modificare una loro macchina DNM350 5ax dotandola di dispositivi di rettifica speciali. In realtà si tratta di una fresatrice, ma noi riusciamo a utilizzarla nel processo di rettifica profonda”.

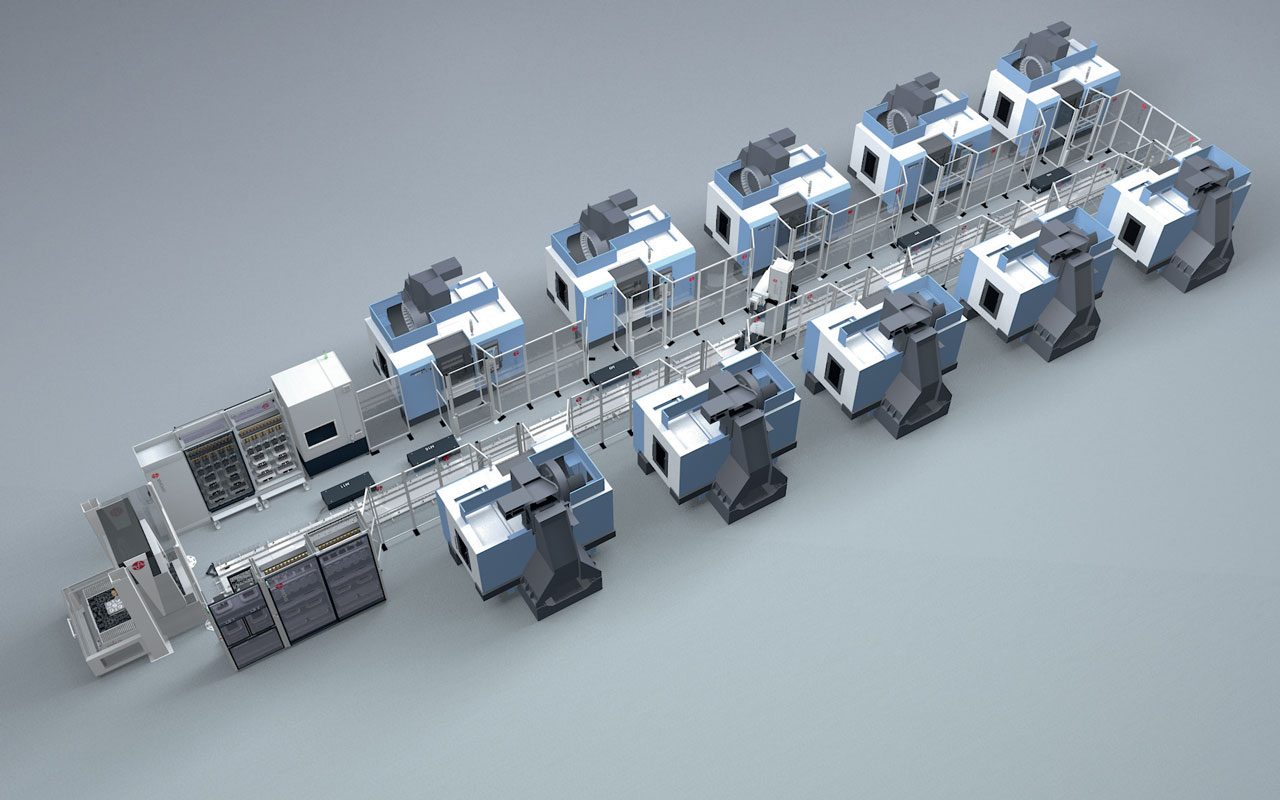

L’isola di lavoro si estende su una lunghezza di 25 m

In collaborazione con Erowa, Hana ITM Co. Ltd ha automatizzato un’isola di lavoro composta da 10 centri di lavoro Doosan DNM350 modificati, che attualmente sono asserviti da un Robot Dynamic 150L, sempre a marchio Erowa. Ha commentato Steve Yoon: “L’automazione dell’intero processo ha rappresentato il logico passo successivo. L’intera isola di lavoro si estende su una lunghezza di 25 m. Il robot serve cinque macchine per ciascun lato, e ad esso si aggiungono due stazioni di carico. A lavorazione ultimata, i pezzi vengono poi lavati e verificati su una macchina di misura a coordinate. Nel suo insieme l’impianto lavora straordinariamente bene. Abbiamo ridotto del 75% l’impegno in termini di personale, e contemporaneamente abbiamo limitato di un 30% i pezzi non conformi. Oltre a tutto questo siamo riusciti anche a incrementare la flessibilità in produzione. Senza ombra di dubbio, possiamo affermare di avere raggiunto i risultati che ci eravamo inizialmente preposti”.

Aumenta la competitività grazie all’automazione

La collaborazione tra Erowa e Hana ITM Co. Ltd ha inizio nel 2020, grazie all’introduzione in azienda del centro di lavoro Doosan di cui ha parlato in precedenza Steve Yoon. Di Erowa non ci sono solo il robot e le stazioni di carico, ma anche il sistema di serraggio UPC integrato, presente su tutte le tavole macchina. Targato Erowa è anche il sistema di gestione processo JMS 4.0, fondamentale (a sua volta) per la buona riuscita del progetto perché in grado di fornire tutti i dati di produzione e, in tempo reale, una panoramica del workflow. Da segnalare che la macchina destinata al lavaggio pezzi e quella dedicata al controllo qualità sono a loro volta integrate nel processo.

“Abbiamo scelto di investire sui sistemi Erowa per continuare a essere competitivi anche in presenza di un certo tipo di commesse”, ha sottolineato Steve Yoon di Hana ITM Co. Ltd. “L’intero sistema è di per sé estremamente agile e flessibile. Ovvio che, se ci sono 10 macchine DNM350 che lavorano in contemporanea, si parla di commesse di una certa importanza. Inoltre, chi opera nel settore delle turbine a gas sono aziende leader in campo internazionale, come la B/E Aerospace (che fa parte del gruppo statunitense Rockwell Collins), la russa Sukhoi Civil Aircraft, la Hanwha Aerospace Korea, che ha come clienti finali nomi come GEAE e Pratt & Whitney (solo per citarne alcuni). Per avere successo in questo settore non basta dunque essere competenti ma occorre anche essere competitivi, in particolare a livello di qualità, tecnologia e prezzo. Per lavorare in questo comparto è necessario anche poter disporre di determinate certificazioni (come, ad esempio, della AS9100), che costituiscono lo standard internazionale per i sistemi di controllo qualità dell’industria aeronautica, aerospaziale e della difesa. Nel nostro caso abbiamo ottenuto anche la certificazione NADCAP, che rappresenta uno standard dell’industria aeronautica in presenza di particolari processi e prodotti. Si tratta quindi di un controllo dei processi effettuato ai massimi livelli”.

Forte degli ottimi risultati ottenuti grazie all’automazione di Erowa, in Hana ITM Co. Ltd già si pensa ai prossimi investimenti. “Ė nostra intenzione proseguire a investire in automazione anche nel prossimo futuro. L’automazione può diventare una valida opzione in svariati campi, come ad esempio la rettifica, la fresatura, l’elettroerosione,…”.