L’importanza di scegliere la giusta atmosfera di sinterizzazione secondo TAV VACUUM FURNACES

Azoto, argon, idrogeno e miscele di idrogeno: tutti questi gas sono utilizzabili con successo nella sinterizzazione delle parti in acciaio inossidabile. Per ottenere un certo tipo di prestazioni, però, è fondamentale la scelta della giusta atmosfera di sinterizzazione, perché solo in questo modo è possibile raggiungere il miglior compromesso tra risultati e costi operativi. TAV VACUUM FURNACES spiega come svolgere questo tipo di analisi e quali parametri bisogna valutare (e quali da non sottovalutare).

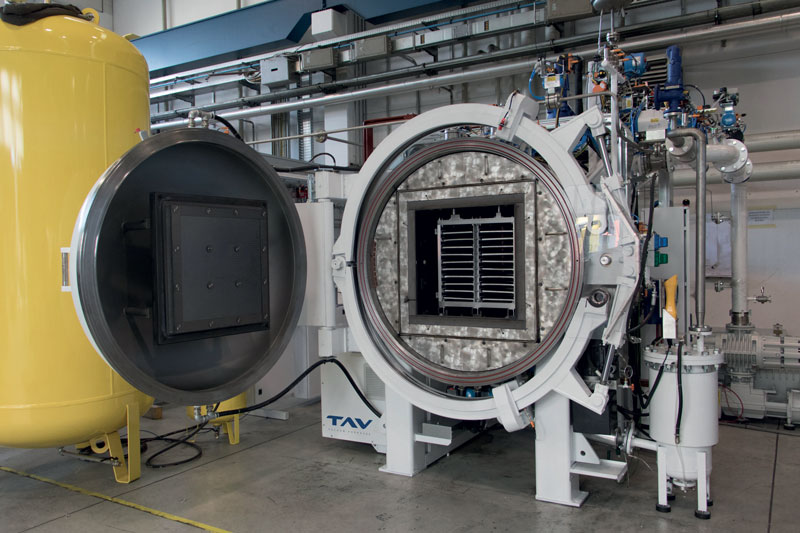

Per trasformare parti porose e fragili in componenti robusti e completamente densi, diverse tecnologie si affidano alla sinterizzazione: dalla pressatura della polvere allo stampaggio ad iniezione dei metalli, passando per la manifattura additiva a getto di legante e il FDM del metallo (Fused Deposition Modelling). I componenti in acciaio inossidabile rappresentano gran parte del mercato dei pezzi sinterizzati; possono essere prodotti utilizzando una qualsiasi delle tecnologie sopra menzionate e hanno un’ampia varietà di applicazioni (settore automobilistico, metalmeccanica, industria biomedica,…). Tra gli acciai inossidabili più diffusi utilizzati per la sinterizzazione vi sono i 304L, 316L, 440, 410 e 17-4 PH, scelti per le loro proprietà meccaniche oltre che per l’elevata resistenza alla corrosione. In che modo i parametri di sinterizzazione, e in particolare l’atmosfera di sinterizzazione, possono influenzare la qualità ottenibile dai particolari in acciaio inossidabile sinterizzato? Esistono diverse opzioni utilizzando i forni da sinterizzazione in vuoto TAV VACUUM FURNACES che, in alcune circostanze, offrono soluzioni interessanti in grado di soddisfare differenti esigenze.

Sinterizzare in vuoto assicura diversi vantaggi, parola di TAV VACUUM FURNACES

Secondo TAV VACUUM FURNACES la scelta dell’atmosfera riveste un ruolo fondamentale nella buona riuscita del processo di sinterizzazione, motivo per cui deve essere accuratamente selezionata in relazione al materiale e all’applicazione finale. Sinterizzare in vuoto (che, di fatto, è un’atmosfera riducente) presenta diversi vantaggi, come la disponibilità di parti luminose dopo il processo, l’assenza di ossidazione e/o contaminazione dell’atmosfera, la precisa impostazione e il monitoraggio dei parametri di processo. Alcuni materiali devono essere sinterizzati in vuoto con una pressione compresa tra 10-2 millibar e 10-4 millibar. Queste rappresentano, ad esempio, le migliori condizioni per la sinterizzazione di materiali estremamente reattivi, come il titanio. Tuttavia, la maggior parte dei materiali sinterizzati richiede atmosfere arricchite con gas inerti, come avviene anche per gli acciai inossidabili.

La condizione di partenza è sempre un forno freddo che ha raggiunto il livello di vuoto adeguato, che viene in un secondo momento riempito (pressione parziale o sovrapressione) con gas inerte. Numerosi sono i vantaggi ottenibili. Per cominciare, si evita l’esaurimento degli elementi di lega (come, ad esempio, cromo e manganese). Altro vantaggio riscontrato è l’eliminazione del legante residuo facilitata da un flusso continuo di gas, che viene costantemente pompato fuori dalla camera del forno. Ennesimo plus è il contenuto di ossigeno sulle parti, che può essere controllato sfruttando le capacità riducenti dei gas di processo utilizzati e/o del vuoto stesso. In ultimo, non certo per importanza, segnaliamo la possibilità di controllare il contenuto di carbonio delle parti lavorate.

Quali gas di processo utilizzare per la sinterizzazione in vuoto

Per la sinterizzazione in vuoto dell’acciaio inossidabile, i gas di processo impiegati come atmosfera protettiva all’interno di un forno a vuoto TAV VACUUM FURNACES sono generalmente tre: azoto, argon e idrogeno. L’azoto è un gas inerte ed è il meno costoso tra i gas di processo che lo rendono molto diffuso nelle applicazioni di sinterizzazione. L’argon è più costoso dell’azoto e viene quindi scelto come gas principalmente inerte quando il materiale lavorato è sensibile all’azoto. L’idrogeno è il più costoso dei tre gas e presenta delle limitazioni per quanto riguarda il discorso sicurezza, sia per il forno sia per il luogo di installazione del forno stesso. Malgrado ciò, l’idrogeno è un agente estremamente riducente. Se si parla però di sinterizzazione degli acciai inossidabili, tutte le atmosfere sopra menzionate rappresentano scelte valide e percorribili.

L’azoto rafforza gli acciai inossidabili austenitici

In questo paragrafo, entriamo nel merito dei pro e dei contro dei tre gas di processo sopra descritti. L’azoto è un gas solubile nella matrice dell’acciaio e agisce come una soluzione solida rafforzando gli acciai inossidabili austenitici. Oltre a formare nitruri in presenza di alte temperature, un aspetto degno di nota è che, concentrandosi sull’acciaio inossidabile, la precipitazione dei nitruri di cromo può influenzare la resistenza alla corrosione del componente formando regioni sensibilizzate che agiscono come iniziatore di corrosione. Per questa ragione, dopo la sinterizzazione in azoto, per minimizzare tali fenomeni spesso si adottano velocità di raffreddamento elevate. Per alcuni acciai inossidabili, la nitrurazione durante il processo di sinterizzazione è un requisito per ottenere le proprietà e la microstruttura desiderate. È il caso, ad esempio, dell’acciaio inossidabile nichel free X15CrMnMoN17-11-3 (Catamold® PANACEA), che solitamente viene sinterizzato utilizzando un’elevata pressione parziale di azoto di circa 700 mbar.

Argon e idrogeno: pro e contro

Generalmente l’argon non viene utilizzato puro, in quanto non rappresenta la scelta ottimale nella lavorazione dell’acciaio inossidabile. L’argon non è infatti solubile nella matrice di acciaio e può generare porosità a causa del gas intrappolato all’interno del pezzo. L’idrogeno è ampiamente utilizzato per la sinterizzazione dell’acciaio inossidabile, grazie alla sua capacità di ridurre gli ossidi, che contribuisce all’ottenimento di parti pulite. Tale gas svolge anche un ruolo importante nel controllo del carbonio delle parti, perché rimuove il carbonio residuo lasciato dal legante al termine della combustione del legante stesso (i leganti tipicamente utilizzati nella metallurgia delle polveri sono a base di carbonio). L’idrogeno può essere utilizzato in forni a vuoto sia con pressione parziale (0,1 – 10 mbar) che con leggera sovrapressione (il riempimento prevede circa 1,1 bar di idrogeno). Come è stato detto in precedenza, i forni da vuoto che funzionano con idrogeno richiedono misure di sicurezza aggiuntive. Per questo motivo, vengono adottate specifiche soluzioni progettuali (come le doppie guarnizioni su tutte le flange del forno) e un software sicuro.

Miscele di idrogeno, una valida alternativa

Nonostante il maggior grado di complessità delle apparecchiature e i costi di processo superiori, i forni a vuoto funzionanti con sovrapressione di idrogeno assicurano numerosi vantaggi. Per cominciare, l’ossigeno non può in nessun caso entrare nel forno perché è pressurizzato. Sono inoltre disponibili più molecole di idrogeno reattive nel forno rispetto all’atmosfera a pressione parziale, massimizzando così il potere riduttivo. In alcune circostanze, l’uso di miscele di gas inerti (azoto o argon) e idrogeno può risultare un buon compromesso. Infatti, conservano parte della capacità riducente specifica dell’atmosfera di idrogeno puro e, allo stesso tempo, abbassano i costi di esercizio e di investimento. Un altro aspetto degno di nota è che le miscele di gas inerti a bassa percentuale di idrogeno (>5,5 mol% di idrogeno in azoto e >3 mol% di idrogeno in argon) possono essere utilizzate senza attuare le misure di sicurezza richieste invece dalla sovrapressione di idrogeno. Le miscele a base di argon sono soprattutto impiegate nel caso in cui si desideri evitare la precipitazione di nitruri di cromo durante il raffreddamento quando non è possibile raggiungere velocità di raffreddamento elevate, mentre in tutti gli altri casi si utilizzano miscele a base di azoto. Dalle considerazioni fatte grazie al contributo di TAV VACUUM FURNACES, le alternative di gas sin qui descritte sono dunque scelte più che valide per la sinterizzazione delle parti in acciaio inossidabile, ma per ottenere determinati risultati è fondamentale svolgere un’analisi approfondita per scegliere la giusta atmosfera di sinterizzazione, decisiva per ottenere il miglior compromesso tra risultati e costi operativi.