Un’evoluzione continua…

Per MCM, il 2021 si chiude nel migliore dei modi. L’azienda di Vigolzone, nel piacentino, non si è mai fermata e anche nei mesi più bui della pandemia ha proseguito la sua attività di R&D per proporre macchine dalle alte perfomance, smart e dal cuore green come i centri di lavoro Clock EVO, che grande interesse hanno riscosso durante la EMO di Milano.

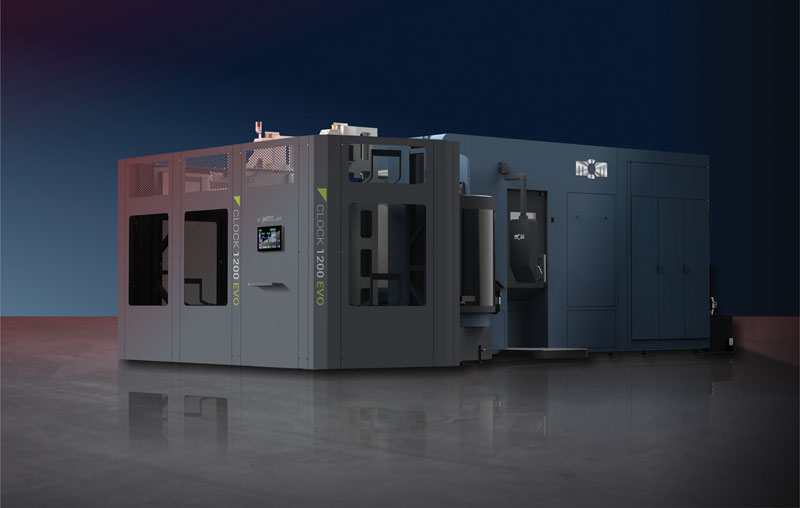

Storicamente il mercato di sbocco principale per MCM era rappresentato dai comparti aerospace, difesa e automotive. In questi anni “pandemici”, il mercato italiano è tornato per MCM quello di rilievo in termini di fatturato, con un ritorno alla clientela storica per la maggioranza composta da piccole e medie imprese operanti soprattutto nel settore della componentistica e della meccanica generale. Le aziende stanno lavorando parecchio (la ripresa c’è, e si vede), ma per garantire un certo ritmo produttivo devono necessariamente investire in nuove tecnologie. La EMO di Milano ha rappresentato, dunque, la vetrina ideale per chi era alla ricerca del giusto investimento. Per l’occasione, MCM ha scelto di presentare in anteprima mondiale la serie di centri di lavoro Clock EVO, dalla veste completamente rinnovata. Il percorso di restyling è iniziato dal modello più piccolo, Clock 800 EVO presentato l’anno scorso in BI-MU, proseguendo con il modello intermedio, Clock 1000 EVO, per completarsi con il modello più grande Clock 1200 EVO. Quest’ultimo, presentato nella sua nuova veste alla EMO2021 completo del nuovo sistema multi-pallet che rinnova la propensione delle macchine MCM alla gestione efficiente e remunerativa di volumi di lavoro composti da lotti medio-piccoli.

Vista dello stand MCM alla EMO di Milano.

In anteprima mondiale in EMO è stato presentato il centro di lavoro Clock 1200 EVO, nella versione di ingresso a 4 assi, equipaggiato per l’occasione con un sistema multi-pallet rinnovato.

Mercati diversi con esigenze differenti

Gli interventi che hanno interessato il restyling della gamma Clock EVO, oltre agli importanti miglioramenti di performance, riguardano il design (ancora più moderno e accattivante), l’ergonomia (in modo da garantire una sempre maggiore sicurezza, semplicità di utilizzo e fruibilità all’operatore), compattezza (grazie a un maggiore contenimento della struttura della macchina e un minore ingombro a terra). Il risparmio energetico e l’ecosostenibilità sono parte integrante della filosofia “Green” dell’azienda. Recupero in rete dell’energia prodotta in decelerazione, utilizzo di lampade LED a basso consumo e sistemi idraulici a portata variabile sono solo alcune delle innovazioni apportate in questo campo.

Come sugli altri modelli prodotti da MCM, anche la serie Clock EVO adotta componenti e piattaforme digitali sviluppate internamente e per questo altamente integrati con l’ambiente macchina ed in grado di soddisfare i più alti requisiti di diagnostica e manutenzione predittiva.

Il restyling della linea Clock EVO è pensato per rendere il prodotto trasversale e rispondere alle esigenze di mercati diversi sia di settore che geografici. Questo percorso di rinnovamento della gamma ribadisce la vocazione alla R&D che, da sempre, è il tratto distintivo dell’azienda piacentina, grazie alla virtuosa sinergia tra il know-how MCM e le collaborazioni con Università ed enti di ricerca.

Ergonomia e compattezza

La riprogettazione dei centri della serie Clock EVO ha interessato il layout e la parte strutturale delle macchine. L’ingombro a terra è stato ridotto di circa il 25% rispetto al passato con una conseguente ottimizzazione degli spazi occupati all’interno dello stabilimento. Gli interventi sulla struttura della macchina sono orientati al miglioramento dell’ergonomia e della sicurezza, ma anche alla fruibilità e accessibilità nel caso di operazioni di manutenzione. Sulla parte frontale della macchina sono stati spostati tutti i contatti dell’operatore insieme alla parte meccanica. Le macchine sono tutte dotate di schermi touch industriali adatti al tipico ambiente di lavorazione di una macchina utensile e garantiscono facilità di selezione delle funzioni con un “tap”. La stazione di input del supervisore è stata posizionata vicina alla zona di carico/scarico per poter offrire maggiore semplicità di comando e migliore ergonomia all’operatore, riducendone al minimo gli spostamenti.

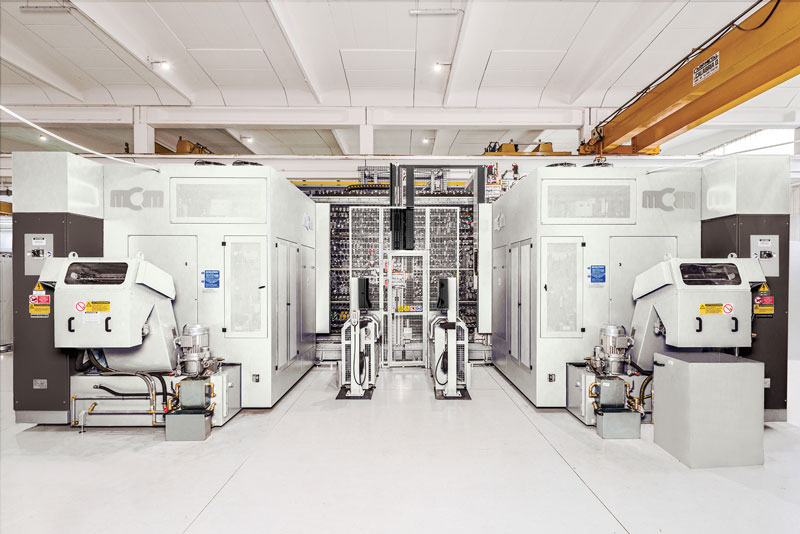

Sistema FMS Clock EVO dotato di 60 posti pallet, 2 stazioni di carico/scarico dei pezzi e supervisore jFMX.

Vista del magazzino utensili Mirror condiviso tra 2 centri di lavoro Clock EVO con capacità di 695 utensili.

Ridotto l’impatto ambientale

Numerosi i miglioramenti introdotti volti a ridurre l’impatto ambientale delle macchine su tre fronti diversi: utilizzo, produzione e smaltimento. Ad esempio, è stato sensibilmente diminuito il consumo di olio lubrificante, nella fase costruttiva è stata ridotta del 10% la lunghezza di tubi refrigeranti e del 25% la lunghezza dei cavi elettrici. L’impiego di minori materiali non solo comporta costi inferiori ma assicura anche una semplificazione nelle operazioni di manutenzione. La riduzione della lunghezza complessiva dell’impianto idraulico garantisce meno guasti e meno perdite di carico. L’impianto elettrico semplificato comporta una minore generazione di calore e incide positivamente sull’incremento della durata della macchina con una conseguente diminuzione dei consumi ma anche dei rifiuti legati alla componentistica. Da tempo le macchine MCM impiegano la rigenerazione delle correnti di frenatura. Tutti i motori degli asservimenti elettrici e delle pompe sono conformi alle ultime norme IEC, garantendo un abbattimento dei consumi e una durata più che duplicata.

Parola d’ordine: modularità

I centri di lavoro Clock EVO possono essere forniti con 4 o 5 assi, nascono come twin pallet, con la possibilità però di essere ampliati adottando un sistema multi-pallet che arriva a un massimo di 17 pallet fino alla possibilità di evolversi in un vero e proprio sistema FMS (Flexible Manufacturing System) più complesso.

Questa modularità che caratterizza i centri Clock EVO garantisce la flessibilità richiesta dalle aziende in modo da poter saturare le macchine e sfruttarne al massimo la produttività combinando più lotti di volume ridotto. Per rispondere a questa esigenza, infatti, serve disporre a bordo macchina non solo di tutta la varietà di attrezzature necessarie ma anche di tutti gli utensili richiesti per lavorare i vari pezzi. MCM è tra le poche aziende a costruire macchine destre e sinistre, potendo così venire accoppiate e servite da un unico magazzino utensili mirrored. All’interno delle linee FMS, dove sono installate molteplici celle di questo tipo, il sistema supertool MCM consente di spostare tutti gli utensili da una cella a un’altra, o da una tool room centrale a un’isola produttiva. In questo modo, la flessibilità aumenta esponenzialmente e viene garantita la continuità produttiva anche in caso di un fermo macchina su una linea grazie al sistema che, in automatico, sposta tutte le risorse di taglio su un’altra macchina disponibile.

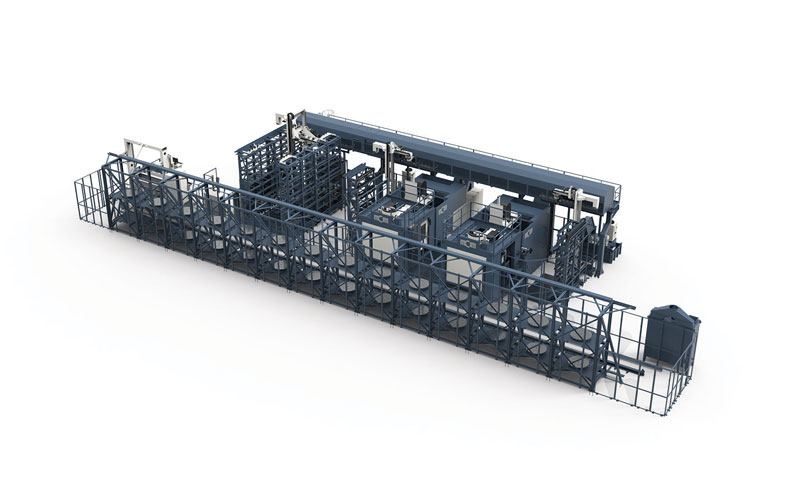

Impianto TANK.G 1600 Multitasking FMS recentemente prodotto nello stabilimento di Vigolzone di MCM.

Il restyling della linea Clock EVO è stato anche pensato per rispondere alle esigenze di mercati diversi da quello aeronautico, come ad esempio quello dei componenti, dei compressori e dei riduttori.

Sotto il segno della digitalizzazione

La digitalizzazione è un aspetto su cui MCM ha puntato molto sin dall’inizio della sua attività, grazie all’adozione del supervisore jFMX – prodotto da MCE, divisione informatica di MCM – arricchito con le funzioni di diagnostica e manutenzione predittiva della piattaforma jFRX, sviluppata in stretta collaborazione con il Politecnico di Milano, che provvede non solo alla raccolta dei dati provenienti dai sensori integrati nelle macchine MCM ma anche alla loro elaborazione. Grazie ad analisi statistiche, il software è in grado di prevedere eventuali anomalie, derive e decadimenti meccanici dei componenti, prima che questi impattino sulle lavorazioni.

Nel segno della digitalizzazione, sono diversi i nuovi progetti su cui la R&D di MCM si sta concentrando. Uno di questi, ad esempio, riguarda gli aspetti legati alla cybersecurity e alla protezione dei dati. Un altro progetto interessa la gestione dei consumi con l’obiettivo di proporre sistemi che variano la velocità produttiva e quindi l’assorbimento di risorse disponibili in macchina, in funzione delle esigenze di utilizzo.

Il restyling della serie Clock EVO ha anche permesso di migliorare in maniera significativa le prestazioni della macchina: sono stati registrati un incremento del 35% nell’accelerazione degli assi, una riduzione di oltre il 30% nei tempi di cambio utensile e di circa il 25% su quelli di cambio pallet, oltre a una maggiore capacità di carico dei pezzi da lavorare.

Centro di lavoro MCM Clock EVO a 5 assi con schermo CN touch.

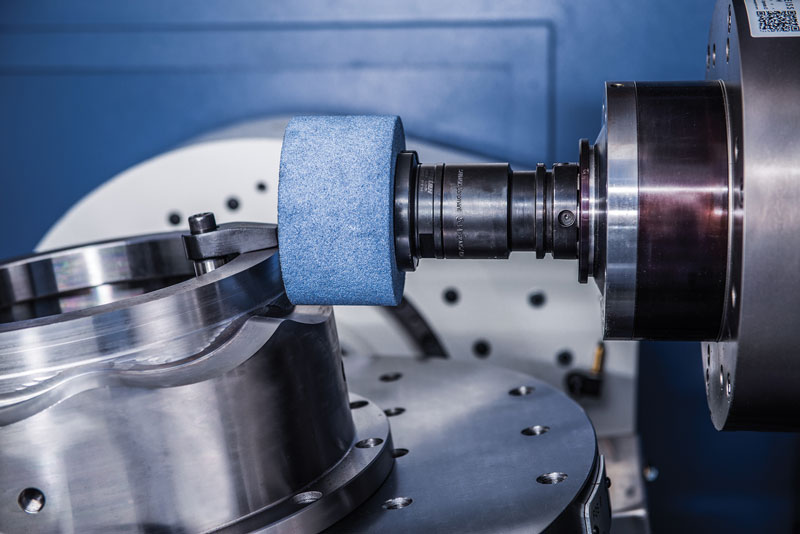

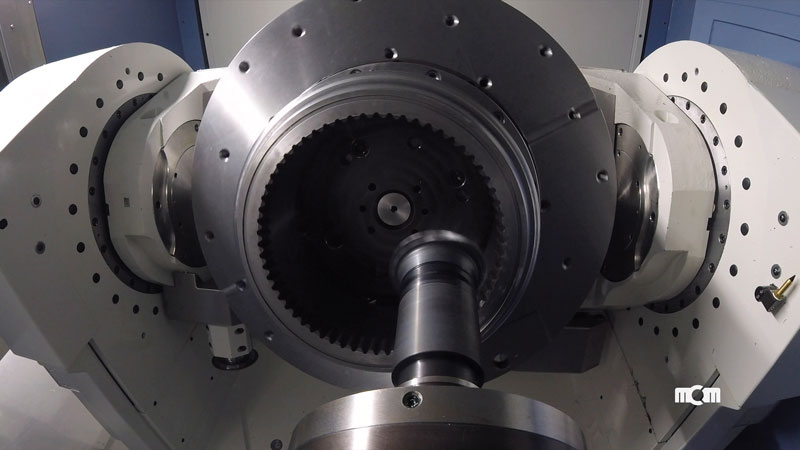

L’area di lavoro di Clock EVO Multitasking per operazioni di fresatura, tornitura, power skiving e rettifica.

Un’importante commessa: un FMS destinato al settore aerospaziale

Accanto alla gamma di “piccola taglia” Clock EVO, l’offerta dei centri di lavoro MCM si completa con le famiglie Tank, Tank.G e Jet-Five. Tutte offrono grandi possibilità di configurazione, principalmente in termini di corse, layout, caratteristiche tecniche, dotazione di accessori e dispositivi di controllo di processo. Le macchine sono disponibili nella versione a 4 e a 5 assi, ma sono anche configurabili per operazioni multiprocesso, quali fresatura, tornitura, rettifica, alesatura, ecc. Questi centri di lavoro rappresentano il “cuore” dei grandi impianti FMS che l’azienda piacentina continua a sviluppare. Uno di questi FMS, recentemente completato presso la sede di Vigolzone, è composto da due centri di lavoro Tank.G 1600 Multitasking ed è destinato a un cliente operante nel settore aerospace in Francia, presso il quale sono già stati installati altri dodici centri di lavoro Tank Multitasking organizzati in tre linee FMS. Questa nuova linea FMS è destinata alla produzione di componenti aeronautici strategici (come i dischi motore) composti da materiali tenaci, quali titanio e leghe nichel cromo, che richiedono operazioni di fresatura e tornitura. Per questa commessa la richiesta era di poter lavorare nuovi prodotti con dimensioni maggiori rispetto alle precedenti. Il modello è stato dunque rivisto rispetto a quelli già installati in modo da poter gestire diametri fino a 1.350 mm e pesi sino a 800 kg (il modello precedente gestiva diametri fino a 1.000 mm e pesi fino a 500 kg) e con una velocità di tornitura di 500 giri/min. Anche in questo caso i centri di lavoro Tank.G 1600 Multitasking sono dotati di un gruppo divisore con tavola porta-pezzo verticale e asse di lavoro orizzontale. Rappresenta la soluzione più indicata per la lavorazione di pezzi circolari assicurando un’evacuazione truciolo ottimale. Altra peculiarità di questo impianto è la presenza del Sistema Supertool, che permette una gestione centralizzata degli utensili attraverso l’adozione di un magazzino comune e uno shuttle sopraelevato. Quest’ultimo, oltre ad alimentare i magazzini delle macchine, preleva gli utensili usati e li passa ad apposite stazioni di rigenerazione utensili a bordo della linea. La rigenerazione viene fatta sul posto, evitando trasferimenti a tool room dislocate. Tale soluzione è stata studiata e dimensionata per risolvere da un lato il problema dell’autonomia (anche nei turni non presidiati) e dall’altro il problema della rapida usura di una certa tipologia di utensili (alcuni utensili di tornitura di sgrossatura si possono usurare nell’arco temporale di tre minuti).