Sostenibilità declinata verso la produzione personalizzata

Sin dove può arrivare la personalizzazione degli utensili in policristallino, diamante o nitruro di boro cubico? Per rispondere a questa domanda abbiamo interpellato un’azienda che ha fatto dello speciale la sua cifra distintiva: si tratta di C.R.M. di Mazzoccato Arturo & Figli, azienda di Fino Mornasco in provincia di Como.

Anche nella produzione dello speciale, nello specifico nella realizzazione di utensili ad hoc in policristallino, diamante o nitruro di boro cubico, ha senso parlare oggi di mass customization? Secondo C.R.M. di Mazzoccato Arturo & Figli (il cui core business è rappresentato dalla produzione di utensili speciali destinati alle più diverse applicazioni) sì, avendo però ben chiaro alcuni punti senza i quali questa strategia di produzione rischia di perdere valore e, quindi, efficacia. “Non esiste un vero e proprio limite alla personalizzazione di un utensile, salvo la disponibilità di poter testare e sperimentare soluzioni realmente su misura, co-progettandolo insieme al cliente fino ad arrivare alle caratteristiche più idonee per abbattere al massimo tempi e costi di lavorazione”, afferma Antonella Mazzoccato di C.R.M. di Mazzoccato Arturo & Figli. “Si parte infatti da un concetto attualmente fattibile, che prevede l’impiego delle più recenti tecnologie e di parti in policristallino lunghe, alte e larghe in base a quanto serve (e non di più), in maniera più rispettosa non solo dei costi ma anche delle risorse utilizzate. I nostri utensili a tagliente policristallino in diamante sono in grado di lavorare ottone, alluminio, materiali plastici caricati in fibra di carbonio, metallo duro presinterizzato, mentre quelli a tagliente policristallino in nitruro di boro cubico sono in grado di lavorare materiali ferrosi. Le loro dimensioni vanno dal piccolo al medio/grande. La nostra esperienza in qualità di produttori di utensili policristallini speciali, destinati quindi non al magazzino ma allo specifico utilizzo, ci ha visti protagonisti di un’evoluzione delle tecniche produttive così come dei prodotti: in primis, i nostri inserti PCD e PCBN per la lavorazione di leghe leggere, e poi alcune nuove soluzioni destinate all’esecuzione – ad esempio – di fori conici nella grafite, o utensili con riporto di PCD sagomato su misura per lavorare a tuffo e utensili per lavorare acciaio temprato con durezza 60 HRc”.

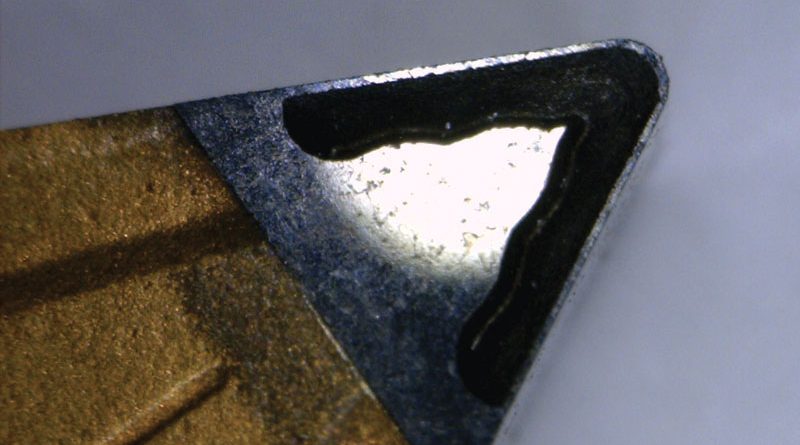

Inserto speciale con tagliente in PCD.

Con questa speciale forma applicata di utensile è stato possibile effettuare la lavorazione in un’unica presa di un componente in alluminio (guarda il video).

Fino a 70 ore di contatto

All’inizio c’era lo standard e il semi-standard: i rompitrucioli stampati vengono lanciati sul mercato alla fine degli anni ’70, come ricorda Antonella Mazzoccato. Il diamante può essere utilizzato in quasi tutti gli impieghi in cui veniva in precedenza utilizzato il carburo di tungsteno, cioè il metallo duro, verificando però alcune condizioni di impiego imprescindibili (prime fra tutte, le caratteristiche delle macchine utensili e delle attrezzature utilizzate). Prosegue Antonella Mazzoccato: “Specialmente nella lavorazione dei cerchi in lega per le autovetture, quando negli anni ‘80 C.R.M. ha introdotto il diamante, la produttività fu incrementata in maniera importante. In questo modo, siamo riusciti ad aumentare la competitività delle aziende italiane in tutti i settori produttivi di alta gamma”. Nuovi materiali, nuove applicazioni, nuovi processi si sono pian piano affermati, diventando così sempre più necessario individuare dove fosse richiesto l’aggiornamento dei processi in modo da assicurare un aumento della velocità di esecuzione e della resa produttiva. Altre problematiche come la delaminazione del policarbonato, derivata dalla difficoltà di impiego del carburo di tungsteno su materiali fortemente abrasivi, sono state affrontate con successo, grazie all’applicazione di taglienti in diamante con particolari curvature, arrivando a garantire fino a 70 ore di contatto – e oltre – per tagliente sulla vetronite. Anche la lavorazione di lenti in policarbonato ha potuto giovare dell’utilizzo di frese con tagliente in PCD. Riprende Antonella Mazzoccato: “Lo studio di geometrie particolari di inserti, sviluppate in base alle particolari caratteristiche fisiche e chimiche durante la lavorazione, ha permesso di ottimizzare la produzione di materiali plastici caricati in fibre di carbonio. Per produrre guarnizioni energizzate abbiamo invece sviluppato taglienti in diamante policristallino studiati ad hoc e in grado di risolvere molteplici difficoltà di produzione dovute alla particolare forma del materiale. Abbiamo inoltre sviluppato utensili in grado di effettuare la lavorazione in un’unica presa di componenti in alluminio fino alle forme più complesse di formatruciolo e rompitruciolo, realizzabili solo con le più avanzate tecnologie di produzione”.

Fresa a riccio con taglienti policristallini per la lavorazione di acciaio temprato 60 HRc.

Numerosi sono i campi applicativi per i quali C.R.M. di Mazzoccato Arturo & Figli ha realizzato utensili speciali.

Anche nella lavorazione della grafite utilizzare il diamante policristallino può ottimizzare il processo di produzione, aumentando al tempo stesso la produttività e riducendo i costi. “In particolare, l’esecuzione di un foro conico profondo risulta difficoltosa: sono necessari lunghi taglienti in diamante policristallino, che devono essere perfettamente rettilinei, anche se realizzati con placchette sovrapposte, pur se la differenza di dilatazione termica fra diversi materiali nel processo di saldatura potrebbe provocare differenze che incidono con la rettilinearità. Le moderne tecnologie di produzione impiegate da C.R.M. di Mazzoccato Arturo & Figli nell’affilatura laser, in grado di compensare questi errori, garantiscono la perfetta rettilineità del tagliente e quindi la precisa conicità del foro profondo, anche nella grafite”, spiega Antonella Mazzoccato.

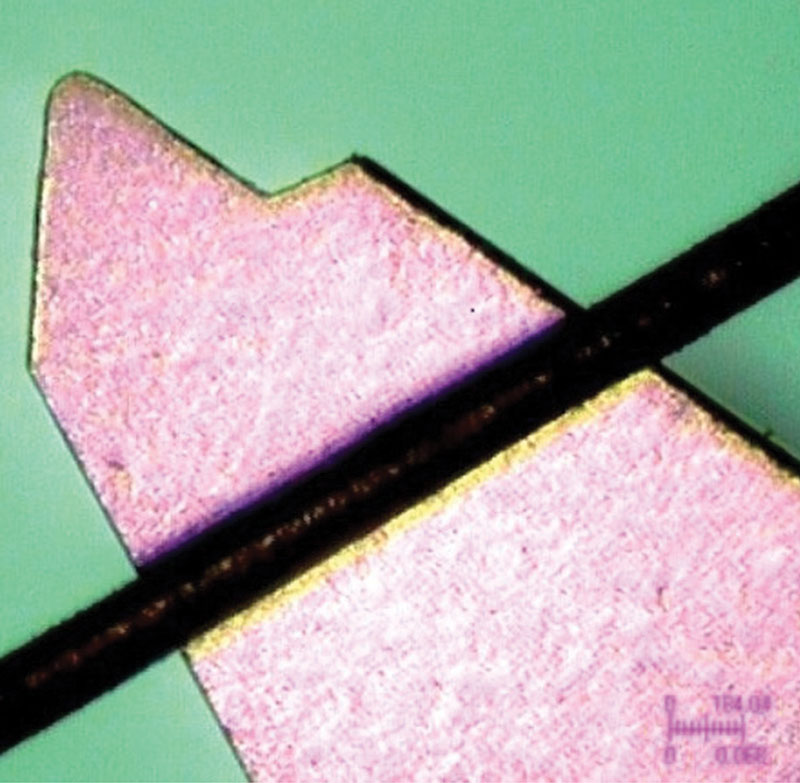

Con l’affilatura laser nessun limite in termini di tolleranze e geometrie

Con gli utensili speciali realizzati da C.R.M. di Mazzoccato Arturo & Figli è possibile ottimizzare anche la filettatura, se effettuata con il diamante profilato su misura. In particolare, tolleranze e geometrie ritenute sinora impossibili possono essere ottenute grazie all’affilatura laser, come sottolinea Antonella Mazzoccato. “La capacità del diamante di resistere all’usura è dieci volte superiore rispetto al metallo duro a determinate condizioni e la durata tagliente è una valida ragione per non fermarsi al “prezzo più basso” sul mercato, ma piuttosto per valutare professionalmente l’effettiva resa in termini di tempi e costo pezzo di produzione. La precisione di profili e taglienti si spinge fino a garantire precisioni di esecuzione non visibili a occhio nudo (come nel caso, ad esempio, del profilo (in rosa nella foto), di un filettatore con rasacresta per lavorazioni nell’orologeria), e spigoli e angoli ciechi irrealizzabili con altre tecnologie”. Numerosi sono dunque i campi applicativi per i quali C.R.M. di Mazzoccato Arturo & Figli ha realizzato utensili speciali. Un altro esempio degno di nota è una particolare fresa destinata alla lavorazione di metallo duro presinterizzato. Nel caso specifico, la fresa ha un diametro minimo di 38,6 mm, un diametro massimo di di 80 mm e una lunghezza di taglio pari a 110 mm. “Riprogettare l’intero processo di sagomatura del metallo duro, studiando ad hoc una fresa con un posizionamento degli speciali riporti in PCD su misura, è stato coraggioso e ha portato a risultati davvero sorprendenti”, ha aggiunto Antonella Mazzoccato. “Con questa fresa è stato possibile conseguire un aumento straordinario della produttività, rispetto alla lavorazione tradizionale. Miglioramento della qualità e ripetibilità dell’esecuzione sono solo due dei fattori degni di nota, a cui si aggiunge anche una riduzione del tempo produttivo del 90% rispetto al processo precedente. Simili risultati possono essere raggiunti solo con la piena collaborazione fra cliente e fornitore, dove il risultato che si genera a volte supera le aspettative più ardite”.

Profilo PCD di un utensile filettatore con rasacresta raffrontato ad un capello.

Esecuzioni sempre più specializzate per questi utensili ed inserti con tagliente in PCD e PCBN.

Rilevato l’errore di saldatura che viene corretto rispetto alla rivoluzione della fresa

Per lavorare l’acciaio temprato con una durezza di 60 HRc, C.R.M. di Mazzoccato Arturo & Figli ha sviluppato una particolare serie di frese a riccio affilate con il laser con le quali è stato possibile realizzare profili, in un’unica passata, senza che sul pezzo rimanessero tracce evidenti dei vari taglienti sui denti della fresa. Tutto ciò è possibile in quanto la macchina con tecnologia laser tasta e legge prima l’eventuale errore di saldatura di ogni singola placchetta e lo corregge rispetto alla rivoluzione della fresa, in modo che tutti i taglienti lavorino il pezzo nel modo corretto. Questa particolare fresa con taglienti in C.B.N. policristallino era destinata a effettuare una lavorazione di finitura di battuta su un’altezza di 30 mm, senza lasciare traccia del cambio dente su tutta l’altezza del pezzo finito. Per la lavorazione a tuffo, C.R.M. di Mazzoccato Arturo & Figli ha sviluppato invece un utensile con riporto di PCD sagomato, anch’esso su misura. Conclude Antonella Mazzoccato: “Se la lavorazione è a tuffo e impone l’esecuzione di una sagoma particolare, con le moderne tecnologie è possibile realizzare un profilo in policristallino in un’unica passata. La forma del tagliente risulta perfetta ed esente da rigature che potrebbero inficiare la qualità della lavorazione. La vita utile del tagliente in diamante PCD è attualmente la più lunga oggi sul mercato. Naturalmente è necessario disporre di macchine adatte e con una certa solidità, in modo da evitare il pericolo di vibrazioni”.