Forni per diffusion bonding: una storia di successo

Più di vent’anni fa TAV VACUUM FURNACES ha ricevuto il primo ordine di forno a vuoto per diffusion bonding di scambiatori di calore in Titanio. Numerose sono le accortezze messe a punto nel corso degli anni dall’azienda, in modo da garantire uniformità di temperatura e la produzione di giunti ad alta resistenza.

La saldatura a diffusione (anche detta diffusion bonding) consiste nell’adesione di due superfici mediante l’azione della temperatura e della pressione. Di conseguenza nel processo di diffusion bonding vengono evitati i difetti correlati alla fusione. Poiché la pressione di legame è ben al di sotto delle tensioni di resa del materiale, la deformazione plastica di massa dei materiali viene completamente evitata.

Il diffusion bonding in vuoto si basa su temperatura, pressione, tempo e vuoto per facilitare lo scambio atomico attraverso l’interfaccia tra i materiali. Il processo lavora su materiali simili o dissimili, purché siano in stretto contatto l’uno con l’altro.

Il processo di diffusion bonding produce giunti ad alta resistenza che possono essere impiegati in molte industrie, tra cui l’aerospaziale, l’automotive, la costruzione navale, la petrolchimica e l’ingegneria di processo. Le giunzioni sono perfettamente impermeabili e in grado di sopportare temperature elevate di esercizio e/o livelli di vuoto molto elevati. Le applicazioni più comuni includono la produzione di dispositivi di precisione come collettori, impianti biomedici, ugelli, miscelatori.

Un altro forno da diffusion bonding di TAV VACUUM FURNACES. Nella foto, un modello TP 90-90-200..

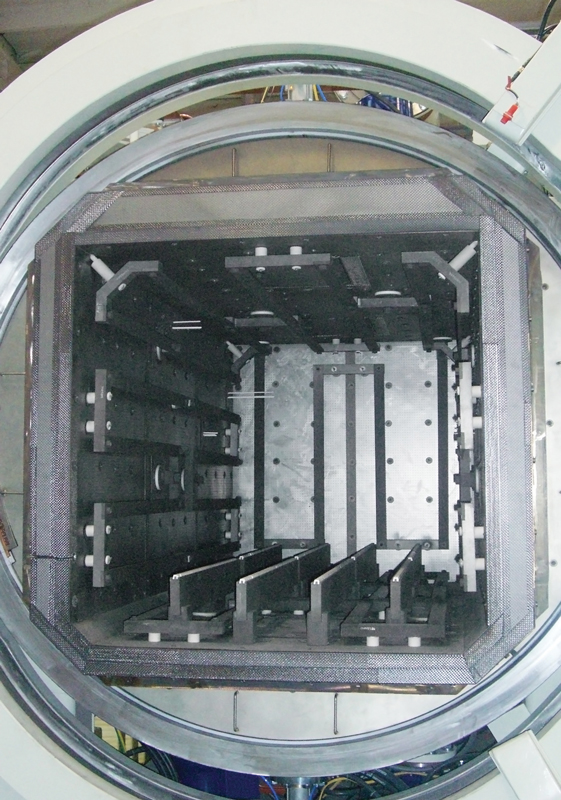

Vista della camera di un forno per diffusion bonding.

Alto livello di vuoto, alta pressione del gas ed elevata uniformità di temperatura

Più di vent’anni fa TAV VACUUM FURNACES ha ricevuto il primo ordine di forno a vuoto per diffusion bonding di scambiatori di calore in Titanio. Le dimensioni del forno richieste dal cliente erano piuttosto importanti, tali da poter alloggiare una carica lunga, larga e alta. A TAV sono stati richiesti anche i seguenti requisiti: alto livello di vuoto, alta pressione del gas (Ar) e un’elevata uniformità di temperatura. Il vessel doveva avere un corpo talmente resistente da poter essere certificato come recipiente a pressione. Si trattava di una vera e propria sfida, anche perché a quel tempo il diffusion bonding in vuoto rappresentava una tecnologia innovativa della quale TAV era una delle realtà precorritrici. In vuoto, con il medesimo spessore di isolamento in tutta la camera termica e a causa della tipica emissività del corpo nero (come nel caso dei pannelli di grafite nera), sarebbe stato abbastanza semplice ottenere una buona uniformità.

TAV VACUUM FURNACES ha però riscontrato che, in presenza di gas, nella camera termica c’erano delle zone più fredde nella parte bassa della camera e delle zone più calde nella parte alta della camera, motivo per cui la presenza di gas nella hot zone cambiava completamente le condizioni in modo da ottenere una buona uniformità. L’uniformità era un obiettivo difficile da raggiungere a causa della presenza di flussi convettivi nella hot zone e all’esterno della camera termica. Un altro problema era rappresentato dalla dissipazione di potenza e dal trasferimento termico alle pareti interne del vessel.

Inoltre l’utilizzo di ventole, che rappresenta la soluzione più comune per gestire l’uniformità di temperatura del gas, ha dimostrato di non essere applicabile a questo processo. Infatti, a pressioni così elevate, anche la turbolenza attorno all’asse della ventola rappresentava una perdita di gas troppo ingente, facendo fuoriuscire dalla camera termica il gas caldo e facendo entrare il gas freddo dall’esterno.

Oltre a ciò, anche provando a contrastare i naturali flussi convettivi con un flusso forzato di aria controllato da ventole, tutto questo avrebbe incrementato ancor di più la dissipazione termica della camera.

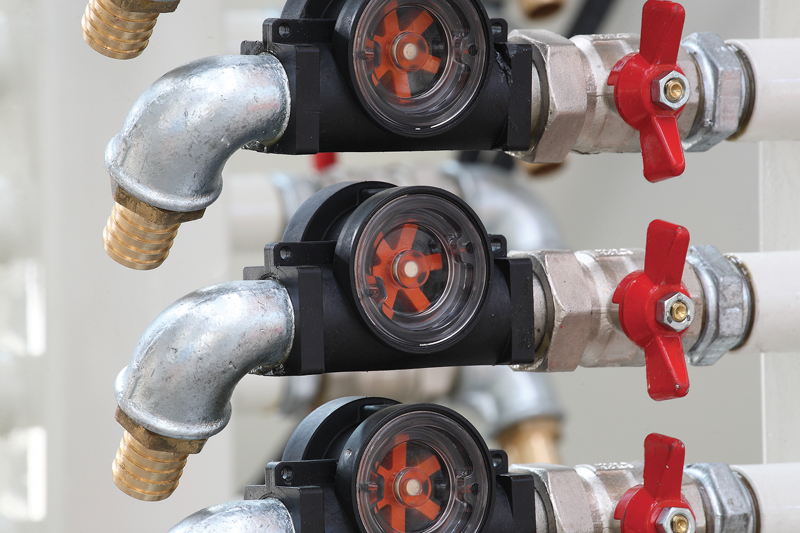

Collettore dell’acqua.

Forno da diffusion bonding modello T-HP-93-75-164.

Una felice intuizione confermata da vari test

In virtù di tutti questi vincoli e limiti era parso subito evidente che si trattasse di un compito parecchio impegnativo, la cui soluzione richiedeva una combinazione ottimale di esperienza e innovazione. Per realizzare un forno da vuoto secondo le specifiche richieste dal cliente, gli ingegneri di TAV VACUUM FURNACES hanno così deciso di limitare i naturali flussi convettivi piuttosto che aumentarli con una convenzione forzata (un’intuizione supportata da diversi test, che ne hanno confermato la validità). La ragione per cui è presente un ricircolo convettivo è che il gas caldo, una volta raggiunta la parte alta della camera termica e data la sua minor densità, dissipa il suo calore entrando in contatto con l’isolamento. In questo modo, il gas si raffredda e ritorna sulla parte bassa della camera termica. Per prevenire ciò, l’isolamento della camera termica fatto in pannelli di grafite ha richiesto differenti spessori in modo da uniformare le perdite di calore in tutte le superfici interne. Le sezioni con maggior spessore di isolamento sono state utilizzate nella parte più alta della camera termica.

Limitare i flussi convettivi ha permesso di limitare la dissipazione e di creare le condizioni per una maggiore ripetibilità di processo per cariche con differenti geometrie, ma senza risolvere in sé il problema dell’uniformità. Per questo motivo, TAV VACUUM FURNACES ha anche deciso di installare gli elementi radianti in modo non uniforme e con differenti poteri radianti nella superficie interna così da limitare il surriscaldamento della parte alta della hot zone. Per proteggere la parete interna del vessel pressurizzato dalle alte temperature, infine l’azienda ha deciso di installare uno scambiatore di calore addizionale in contatto diretto con la parete del vessel. Nell’insieme, la calibrazione di tutte queste soluzioni ha permesso a TAV di raggiungere con facilità l’uniformità di temperatura e di realizzare una vasta gamma di forni da vuoto per diffusion bonding nel corso degli anni.