Titanio, robot e piramidi di serraggio: una triade vincente

Due robot di carico Erowa Robot Leonardo che asservono un centro di fresatura universale a cinque assi GROB G350 e un sistema di palettizzazione flessibile e continuo con una soluzione di serraggio su misura. Ciò è quanto utilizza la società K&M Präzisionstechnik nella propria officina, che punta su processi di produzione accurati in linea con le esigenze del cliente.

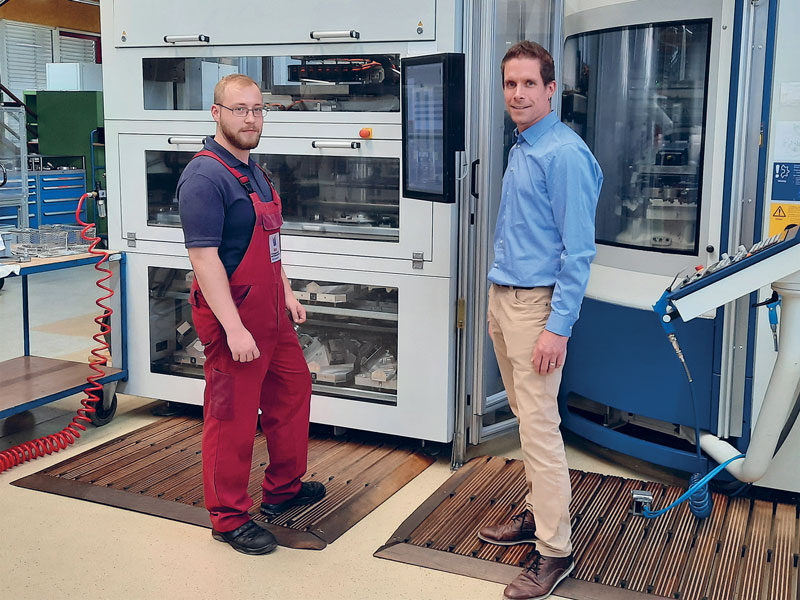

Massima precisione unita a fattibilità tecnica, perfezione e qualità senza compromessi: queste sono le sfide che si pone K&M Präzisionstechnik, azienda di Fronreute nel Baden-Württemberg appartenente al gruppo Müller. Fondato nel 1991, il gruppo è oggi composto da quattro aziende indipendenti con 100 collaboratori altamente qualificati. All’interno del gruppo, K&M Präzisionstechnik è specializzata nella produzione di complessi pezzi torniti e fresati ed è considerata un’azienda affidabile, competente e innovativa. Markus Müller dirige l’azienda famigliare giunta alla seconda generazione.

Pezzi singoli ma anche serie di piccole e grandi dimensioni

In base alle esigenze personalizzate del cliente, l’azienda realizza singoli pezzi di una certa complessità ma anche serie di piccole e grandi dimensioni. I materiali tipici sono plastica e metallo, ad esempio alluminio, ottone, acciaio inossidabile o titanio. I clienti provengono dai settori della tecnologia medica, ingegneria aerea e aerospaziale, ingegneria meccanica, elettronica e sensori. Gli esempi concreti della tecnologia medica comprendono impianti spinali, viti, chiodi e impianti ossei in titanio. I rapporti con i numerosi clienti, per due terzi tedeschi e per un terzo proveniente dal resto dell’Europa, proseguono ormai da molti anni. “La società è specializzata nella produzione di complessi pezzi in materiali a truciolatura pesante come titanio e acciaio inossidabile”, ha commentato Ludwig Jehle, direttore di un reparto di produzione della K&M. La formazione di trucioli di titanio rappresenta una grande sfida che richiede una selezione precisa dell’utensile, basata sull’esperienza. Inoltre, a causa delle elevate temperature di processo, è necessario utilizzare uno speciale lubrorefrigerante. “Soprattutto quando viene richiesta un’elevata precisione con geometrie complesse, la lavorazione del titanio diventa estremamente impegnativa. Ma ne vale la pena”. Per l’industria aeronautica si realizzano principalmente componenti di propulsori, carrelli e telai per l’industria automobilistica e impianti per l’ingegneria medica. “Il peso ridotto è il motivo principale per cui viene utilizzato il titanio”, aggiunge Ludwig Jehle. “Ha un peso specifico pari solamente a circa il 60% di quello dell’acciaio e può essere quindi utilizzato quando è necessario ridurre il peso mantenendo elevata stabilità”.

Una collaborazione che risale al 2005

K&M Präzisionstechnik ha compiuto relativamente presto i primi passi verso l’automazione. La collaborazione con Erowa risale al 2005, come ricorda Jehle. “Soprattutto negli ultimi anni, abbiamo ulteriormente intensificato i nostri sforzi in questo ambito. Nel 2014 e nel 2017 abbiamo così investito in un robot Erowa Robot Leonardo e dal 2017 lavoriamo con il sistema di gestione del processo Erowa JMS 4.0 ProductionLine”. L’obiettivo dell’automazione consiste, in primo luogo, nell’ottimizzazione dei tempi di funzionamento delle macchine e nella riduzione dei tempi di ciclo mediante la diminuzione delle procedure di attrezzaggio. “Per mantenerci competitivi ci impegniamo a ottimizzare costantemente i nostri processi di produzione, che significa dotare l’azienda di tecnologie e macchine d’avanguardia”, ha aggiunto Ludwig Jehle. L’automazione deve consentire una produzione 24 ore su 24, 7 giorni alla settimana. “In particolare, durante i normali orari di lavoro, preferiamo produrre prototipi e piccole serie e lavorare alle serie di maggiori dimensioni nel corso della notte o nel fine settimana”.

Un caricatore per asservire ogni centro di lavoro

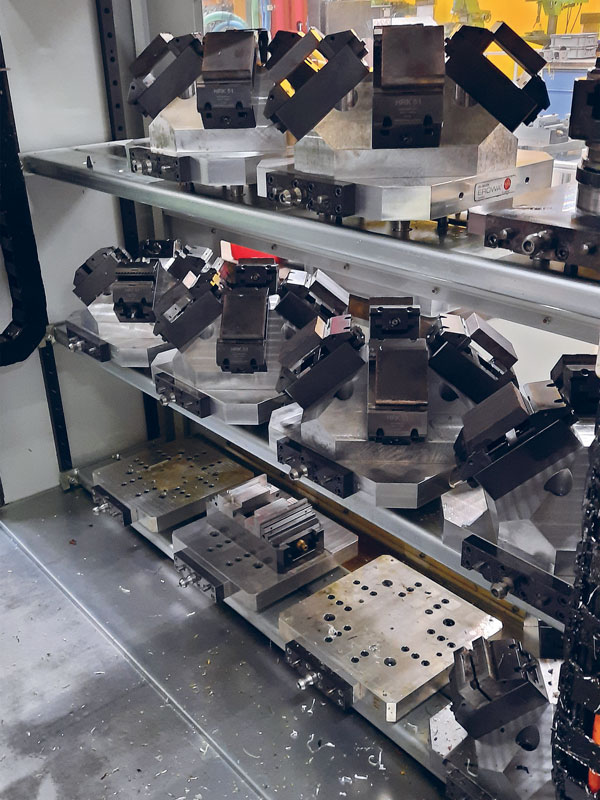

Alla K&M, l’interpretazione classica di questo compito viene realizzata da due centri di lavorazione universali a cinque assi GROB G350 dotati ciascuno di un caricatore di pallet Erowa Robot Leonardo. In collaborazione con RINK Werkzeugmaschinen si è stabilito come utilizzare le macchine nel modo più efficiente possibile durante l’impiego quotidiano. “Collaboriamo con Hans-Herman Rink da molti anni”, afferma Thomas Lüscher, Key Account Manager di Erowa, che si è occupato del progetto. “È un rivenditore locale molto attivo in grado di offrire un’assistenza competente”. La scelta è caduta sul modello Erowa Robot Leonardo con una capacità magazzino di 32 pezzi con pallet portapezzi Erowa UPC da 320 x 320 mm. “Per il carico delle macchine GROB, il caricatore di pallet Leonardo in combinazione con il sistema di palletizzazione dei pezzi Erowa UPC rappresenta una soluzione di automatizzazione straordinariamente produttiva e perfettamente adattata. Il robot è dotato di magazzini a più piani e consente capacità di trasferimento fino a 120 kg. Copre così una gamma di pezzi molto ampia. Grazie al cambiapinze automatico è inoltre possibile traslare due diversi tipi di pallet”.

Tramite l’interfaccia integrata, il robot è collegato all’unità di comando Heidenhain della macchina GROB. In questo modo la programmazione è estremamente semplice. “Inoltre, l’operatore ha un’ottima accessibilità all’impianto ed è possibile effettuare il caricamento e lo scaricamento del magazzino durante il suo utilizzo”. I due piatti rotanti sulla stazione di carico con una divisione bloccabile di 8×45° supporta inoltre i cicli di allestimento. Il dispositivo posiziona poi automaticamente i pallet pronti in una posizione magazzino disponibile. Un ulteriore vantaggio è dato dalla struttura compatta e modulare del sistema. Sulla tavola che equipaggia il centro di lavorazione GROB sono montati mandrini di serraggio UPC Erowa. “I mandrini di serraggio UPC sono la base migliore per un cambio rapido e un posizionamento preciso dei portapezzi pallettizzati”, sottolinea Thomas Lüscher.

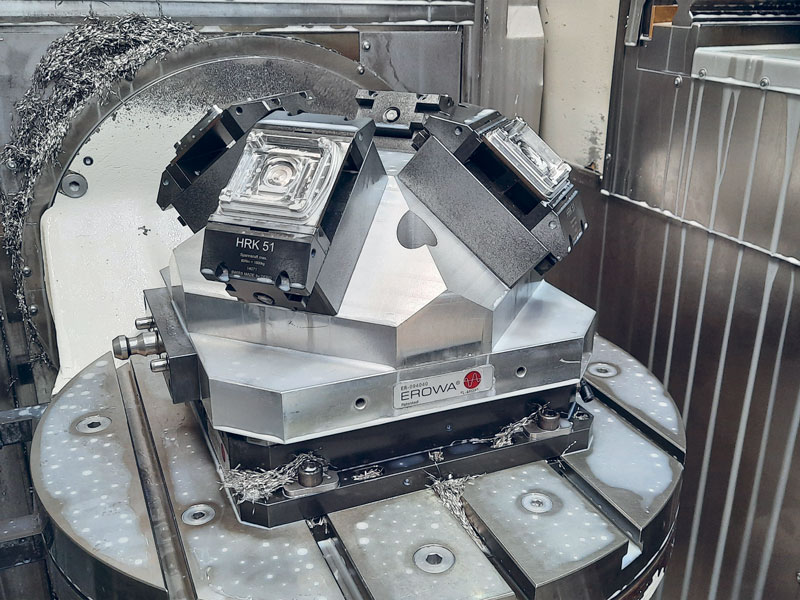

Una piramide di serraggio personalizzata

Questa combinazione ha raggiunto una nuova dimensione grazie a un dispositivo denominato la “piramide di serraggio” utilizzata da K&M e prodotta da Erowa in base alle specifiche esigenze del cliente. “Abbiamo sviluppato l’idea e la struttura in collaborazione con Hans H. Rink”, ha spiegato Ludwig Jehle.

David Estermann, responsabile Erowa per il settore delle soluzioni di serraggio personalizzate ha poi aggiunto: “Le piramidi, realizzate in alluminio, sono fissate ai pallet UPC Erowa. Sulle piramidi sono montate quattro morse di centraggio. Il dispositivo dotato di una morsa di centraggio disposta con un angolo a 45° offre un’eccezionale accessibilità dei pezzi durante la lavorazione a cinque assi. Erowa ha prodotto interamente le piramidi di serraggio e le ha consegnate pronte all’uso due mesi dopo l’ordine”. Conclude Ludwig Jehle: “I vantaggi sono notevoli. Rispetto a prima, su un pallet vengono attrezzati 2-3 pezzi in più per la lavorazione. Con l’uso delle piramidi di serraggio quadruple si riduce quindi il numero di processi di cambio del robot, la macchina lavora più a lungo senza operatore e al contempo diminuiscono notevolmente i tempi di ciclo. Inoltre abbiamo a disposizione una capacità della macchina aggiuntiva per altri ordini. Siamo molto soddisfatti di questa soluzione”.