Più efficienza nei processi di fresatura

Ottimizzare i processi di fresatura nella produzione di un portamozzo di una vettura racing destinata a un’azienda operante nel settore motorsport. Questa è stata la “sfida” lanciata da Open Mind Technologies, Fraisa Italia, Heidenhain Italiana e Grob Italia. Una sfida superata a pieni voti, come illustrato durante il workshop “Fresatura intelligente” svoltosi in maniera virtuale a fine gennaio.

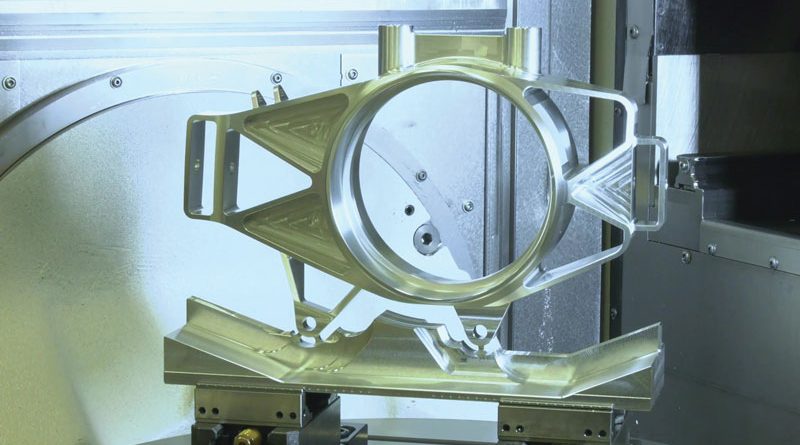

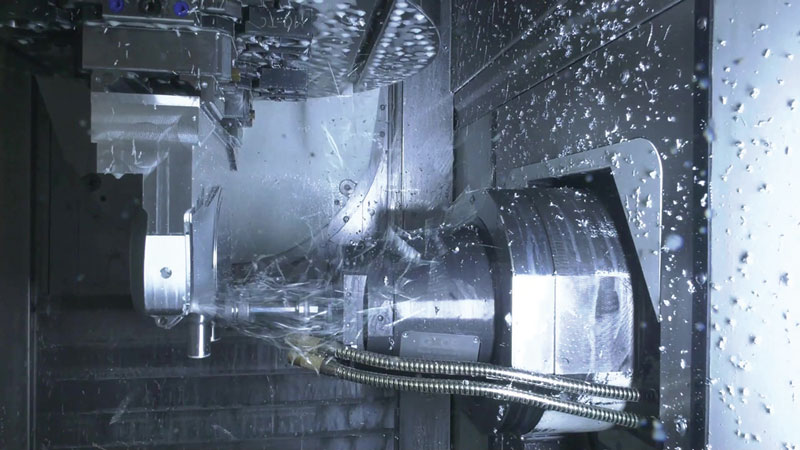

Dopo il successo riscosso dalla prima edizione del workshop “Fresatura intelligente”, a grande richiesta torna l’evento online organizzato da Open Mind Technologies, Fraisa Italia, Heidenhain Italiana e Grob Italia. Anche in questo secondo incontro, svoltosi a fine gennaio da remoto, le quattro aziende hanno deciso di mettere a fattor comune i rispettivi know how dimostrando, con un caso reale, come sia possibile ottimizzare i processi di fresatura attraverso l’utilizzo delle tecnologie trocoidale e barrel-cut. Il caso applicativo consisteva nella realizzazione di un portamozzo di una vettura racing destinata a un’azienda operante nel settore motorsport. Partendo da un blocco di alluminio Al 7075 Ergal di circa 25 kg, si è arrivati a produrre un pezzo finito con un peso inferiore ai 2 kg. Come strategia di lavoro è stata prevalentemente impiegata la fresatura a cinque assi, sia per le operazioni di sgrossatura che di finitura. Il portamozzo è stato lavorato su un centro di lavorazione orizzontale a cinque assi Grob G350, caratterizzato da elevata rigidità e dinamica. Per questo progetto, Fraisa ha messo a disposizione due famiglie di utensili: la linea di frese trocoidali AX-FPS, indicata per la sgrossatura dell’alluminio e la serie ArCut-X, destinata alle operazioni di finitura con il barrel-cut.

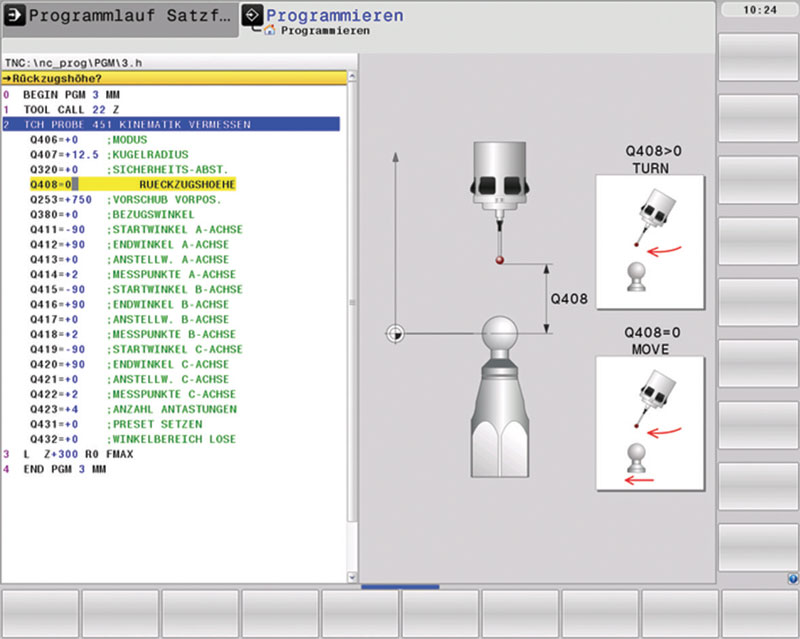

Heidenhain ha invece fornito il controllo numerico TNC 640 (che rappresenta il top di gamma della gamma di produzione del costruttore), arricchito di tutta una serie di interessanti funzioni come il simulatore della macchina virtuale Digital Twin o la funzione KinematicsOpt, che permette di ridurre gli errori imputabili alle derive termiche. Oltre al CNC, Heidenhain ha fornito anche gli encoder, sia lineari che rotativi. Da un punto di vista della programmazione, Open Mind Technologies ha messo a disposizione il proprio CAM hyperMILL, con cui è possibile gestire la fresatura trocoidale a tre e cinque assi (il cinque assi è una peculiarità di Open Mind) così come il barrel-cut, anch’esso a tre e a cinque assi.

La combinazione e la sinergia tra tutte queste tecnologie ha portato all’obiettivo, ovvero un effettivo aumento della redditività nei processi sotto diversi punti di vista: progettazione, simulazione, fresatura, ambiente macchina.

Asportazioni fino a 5,2 volte il diametro

Da un punto di vista degli utensili, Fraisa ha fornito le frese trocoidali AX-FPS, capaci di assicurare – come ha spiegato Simone Massa di Fraisa Italia – “nuovi livelli prestazionali nella fresatura dell’alluminio. Con questo tipo di utensile siamo infatti in grado di registrare volumi elevati di asportazione fino a 5,2 volte il diametro. È possibile entrare fino a 20° dal pieno per eseguire una foratura elicoidale, per poi cambiare parametri in fondo al nostro preforo e andare a lavorare in maniera trocoidale dall’interno verso l’esterno. Tutti gli utensili sono rompitruciolo, garanzia di un taglio particolarmente morbido. Lo sforzo del mandrino risulta dunque molto ridotto. Per questa specifica applicazione, Fraisa ha sviluppato sia l’utensile sia un ToolExpert dedicato (ToolExpert è una soluzione online per il calcolo dei dati di taglio). I parametri vengono selezionati all’interno di una schermata specifica, selezionando anche il tipo di materiale, la strategia da adottare e i dati della linea mandrino da associare ai dati della macchina che daranno così vita all’ambiente macchina. La scheda viene salvata all’interno del computer: ogni volta che si selezionerà ToolExpert, l’ambiente macchina si ricaricherà in automatico. Per la finitura eseguita con il barrel-cut abbiamo invece utilizzato le frese serie ArCut-X.

Il programma di produzione Fraisa comprende utensili a barile con gambo con diametro da 6 a 16 mm, disponibili in tre tipi di geometrie (conico-sferico, conico-torico, lenticolare) e adatte per la lavorazione di piani o superfici più vicine al piano zero rispetto ai 90°.

Per fresare l’alluminio forniamo utensili senza rivestimento. La versione con rivestimento è indicata invece per la lavorazione di altri materiali (acciai, acciai temprati, inox, titanio, ghisa, materiali esotici, ecc). Se a un certo punto della produzione il cliente si accorgesse di avere bisogno di un altro diametro, e di conseguenza di un altro angolo, utilizzando il CAM hyperMILL di Open Mind Technologies sarebbe possibile progettarlo e personalizzarlo in base alle esigenze; il file generato dal CAM verrebbe salvato e inviato a Fraisa per realizzare in breve tempo il nuovo utensile, specifico per quel tipo di lavorazione. Sui nostri utensili raggio di punta, arco barile e angolo sono scelti direttamente dal cliente”.

Per la finitura eseguita con il barrel-cut sono state utilizzate le frese serie ArCut-X di Fraisa.

Per realizzare il portamozzo, è stato scelto un centro di lavoro orizzontale Grob G350.

Funzioni dedicate al tipo di utensili

Per aumentare la redditività dei processi di fresatura bisogna dunque scegliere in maniera oculata gli utensili, e in caso di personalizzazione è fondamentale poter disporre di un software capace di supportare il cliente nella sua progettazione, proprio come nel caso del CAM hyperMILL.

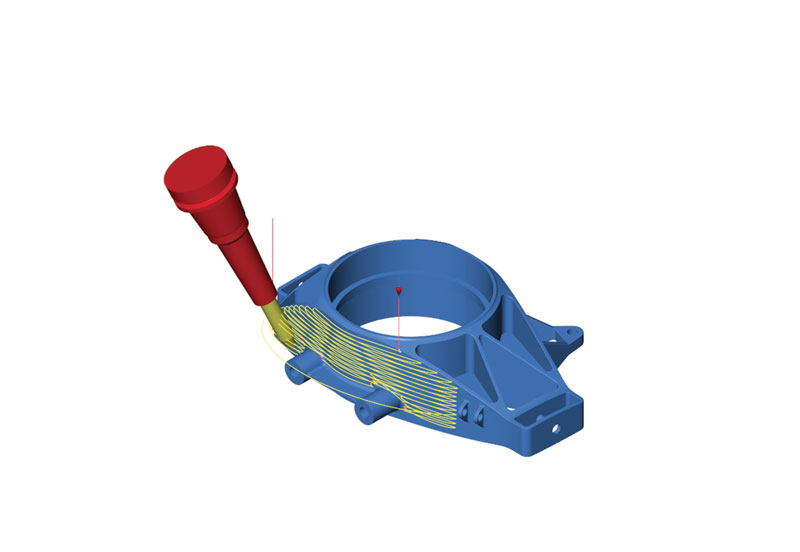

Come ha sottolineato nel suo intervento Riccardo Garin, application engineering di Open Mind Technologies, la scelta dell’utensile gioca un ruolo decisivo nella strategia di lavorazione e nell’efficienza raggiungibile. “La geometria delle frese a barile come quelle fornite da Fraisa per la realizzazione del portamozzo è un mix tra un utensile conico e uno sferico. Con questo tipo di utensile, l’obiettivo è quello di riuscire a sfruttare una porzione di sfera con un raggio piuttosto ampio. Mettendo in tangenza questo particolare segmento di arco, è possibile ottenere passi più elevati nei cicli di finitura rispetto a quanto ottenibile con una finitura eseguita con le tradizionali frese sferiche. Per capire come ottimizzare le prestazioni di questa serie di utensili, abbiamo effettuato alcuni test confrontando i parametri di una finitura tangente eseguita con utensili a barile con una eseguita con la classica fresa sferica. Il confronto è avvenuto tra un utensile a barile Fraisa del diametro di 16 mm e con un raggio di 1.000 e una fresa sferica, anch’essa Fraisa, con diametro 16 mm e raggio 8. Il grado di rugosità della fresa a barile era di 0,5 Ra contro i 0,63 Ra della fresa sferica. Oltre a un miglioramento dei tempi ciclo (una stima effettuata con il nostro CAM hyperMILL ma che è stata confermata anche dal simulatore Heidenhain), abbiamo riscontrato una qualità superficiale decisamente superiore. Sulla base di questi risultati, Open Mind Technologies ha sviluppato alcuni pacchetti in grado di gestire ogni tipo di geometria a barile. Per hyperMILL, la fresa a barile non è un utensile di geometria libera ma è una forma nativa gestita nella maniera più completa. Ciò vuol dire che, grazie all’utilizzo dei cicli a cinque assi, siamo in grado di sfruttare in maniera ottimale il punto di contatto della parte tagliente. Possiamo quindi variare l’angolo di tilt dell’utensile garantendo un’usura completa in tutto il tagliente della fresa. Mi preme ricordare inoltre che, all’interno di

hyperMILL, è possibile gestire la punta della fresa barile come se fosse una normale fresa sferica. Una fresa a barile viene impiegata nei cicli dedicati alla fresatura tangente ma anche nei classici cicli a tre e cinque assi, utilizzandola come fosse una fresa sferica. Esistono diverse opzioni per importare il profilo della fresa. Quella più utilizzata consiste nella compilazione di una schermata di creazione dell’utensile all’interno di hyperMILL. Ma è possibile anche importare un profilo dell’utensile scaricabile direttamente dal sito del costruttore di utensili e importare i dati all’interno di hyperMILL. A dispetto della forma particolare, per Open Mind un utensile a barile è a tutti gli effetti un utensile standard”.

Cicli di tastatura utilizzabili in diverse fasi della lavorazione

In hyperMILL è possibile abbinare alle operazioni di sgrossatura trocoidale la gestione del quarto e quinto asse, come spiega Garin: “Con una strategia a tre assi, se la forma da realizzare non fosse lineare si otterrebbe una superficie con diversi gradini di materiale che richiederebbero un’ulteriore lavorazione prima di passare alla finitura. Con la strategia trocoidale invece e utilizzando il quarto e il quinto asse della macchina utensile è possibile ovviare a tale inconveniente, avvicinandosi molto a quella che è la forma finita del componente e con un materiale residuo costante.

Non c’è quindi la necessità di effettuare ulteriori lavorazioni di ripresa e, soprattutto, le operazioni di finitura e semifinitura successive possono beneficiare di questo tipo di asportazione. Per realizzare il portamozzo, abbiamo utilizzato hyperMILL nelle operazioni di fresatura e il pacchetto Probing per i cicli di tastatura utilizzabili in diverse fasi della lavorazione. Lo scopo è quello di verificare e correggere incongruenze eventuali su pezzo e staffaggio, agendo ad esempio su origini o utensili utilizzati. Nel nostro caso, i cicli di tastatura sono stati utilizzati per la verifica delle dimensioni e della posizione del grezzo iniziale, oltre che per verificare la posizione dell’attrezzo, la dimensione del pezzo nelle operazioni di foratura e la verifica dimensionale della forma finale delle superfici del particolare. Con hyperMILL riusciamo a gestire in maniera ottimale numerosi cicli del controllo numerico Heidenhain, come l’analisi rettangolare, l’allineamento lungo il bordo, l’allineamento con due fori, l’analisi circolare, l’analisi canale/nervatura, l’analisi secondo un asse, l’analisi punti 3D”.

In hyperMILL è possibile abbinare alle operazioni di sgrossatura trocoidale la gestione del quarto e quinto asse

Il centro Grob G350 equipaggiato con il pulpito di comando Grob4Pilot Grob con CNC Heidenhain TNC 640.

Come CNC, è stato scelto il top di gamma del costruttore

La liaison tra software e CNC è inevitabile. Cerchiamo quindi di capire in che modo Heidenhain e il suo controllo TNC 640 hanno contribuito all’ottimizzazione dei processi di fresatura attraverso le tecnologie trocoidale e barrel-cut. “Da sempre Heidenhain ha posto al centro della propria attività l’alta tecnologia e l’innovazione”, afferma Ezio Beltramo di Heidenhain. “Non a caso, nel settore della fresatura i nostri prodotti sono tra i top player del mercato, soprattutto in applicazioni in cui sono richieste lavorazioni con il più elevato contenuto tecnologico, come ad esempio i cinque assi e le lavorazioni ad alta velocità come quella presa oggi in esame. Per raggiungere questo tipo di risultati, i CNC devono possedere piattaforme hardware particolarmente performanti, devono disporre di processi di ultima generazione e di tecniche di connessione dei componenti completamente digitali.

Inoltre le nuove unità video offrono la possibilità di tenere sott’occhio il maggior numero di informazioni di processo possibili e devono ottimizzare l’efficienza e l’affidabilità anche in caso di piccoli lotti di produzione. In virtù di ciò, è possibile ad esempio utilizzare un’area del TNC per visualizzare la videata di altri PC all’interno della rete aziendale in modo da consultare un disegno CAD, o lanciare il post processor, oppure consultare la posta elettronica, o la documentazione di produzione e molto altro senza però abbandonare mai la postazione macchina”. A illustrare le potenzialità del controllo TNC 640 è invece Danilo Zaccaria di Heidenhain. “Grazie a una serie di algoritmi interni, il nostro CNC può gestire al meglio la dinamica degli assi durante la lavorazione. A seconda di come vengono impostati i parametri del ciclo di lavoro, è possibile ottenere una maggiore velocità in fase di sgrossatura mentre una maggiore accuratezza e qualità superficiale è richiesta nelle fasi di pre-finitura e finitura finale, che si traduce poi in un movimento più fluido della macchina. Chiaramente, la macchina deve essere in grado di seguire il percorso con la massima dinamica, motivo per cui sono importanti gli algoritmi del CN che permettono di effettuare lavorazioni a cinque assi. Per garantire la giusta dinamica, la macchina Grob scelta per realizzare il portamozzo è stata equipaggiata con motori torque per prestazioni al top nella lavorazione a cinque assi ad alta velocità.

La macchina è stata inoltre equipaggiata con trasduttori diretti Heidenhain, sia sugli assi lineari sia sugli assi di rotazione, tutti pressurizzati (pressurizzazione che Grob garantisce su tutte le proprie macchine nella dotazione standard)”.

Precisione posizionamento assi, controllo collisioni e Digital Twin

Tra le funzioni disponibili con il CNC Heidenhain che ha equipaggiato il centro di lavoro Grob G350 segnaliamo KinematicsOpt. Il suo utilizzo ha permesso di migliorare la precisione durante il posizionamento degli assi rotativi, aspetto molto importante quando si esegue una lavorazione a cinque assi. Si tratta di un sistema di calibrazione automatico della cinematica che, attraverso un sistema di tastatura 3D pezzo Heidenhain, rileva automaticamente gli errori nel posizionamento a cinque assi e li compensa. Tutto questo può essere fatto in modo semplice e rapido, anche tra una fase e l’altra della lavorazione. Degna di nota è anche l’opzione DCM (Dynamic Collision Monitoring) che offre un rendering dettagliato dei componenti della macchina e interrompe immediatamente l’operazione quando la collisione è imminente. Un sistema dinamico di anticollisione come il DCM è particolarmente utile, soprattutto su una macchina come la Grob G350 dotata di tavola con basculamento di 180°. Esso segnala il pericolo di collisione in fase di lavorazione, ma segnala anche situazioni anomale durante la fase di allestimento. Come sistema di simulazione, per questo progetto abbiamo scelto di utilizzare il Digital Twin, il software Heidenhain che è in grado di creare un modello virtuale della macchina utensile all’interno della stazione di programmazione CNC. Digital Twin permette di ridurre i tempi di attrezzaggio e di prova migliorando la produttività e la sicurezza di processo. Conclude Danilo Zaccaria: “In questo caso specifico, abbiamo raccolto i dati della macchina, li abbiamo inseriti all’interno della stazione di programmazione e abbiamo creato un simulatore virtuale a cinque assi dotato di tutti i parametri e le configurazioni presenti in macchina in modo da simulare la lavorazione in maniera completa, compresi gli utensili. Il risultato della simulazione ha fatto registrare tempistiche molto simili a quelle ottenute effettivamente”.

La macchina Grob G350 può lavorare con la tavola a 180°.

In hyperMILL è possibile abbinare alle operazioni di sgrossatura trocoidale la gestione del quarto e quinto asse.

Un asse Z completamente nuovo

Dopo la macchina virtuale, è giunto il momento di parlare della macchina reale. Per realizzare il portamozzo, è stato scelto di utilizzare un centro di lavoro orizzontale Grob G350. A descriverci brevemente le caratteristiche distintive di questo modello è Andrea Roda, responsabile vendite per l’Italia in base a Grob, in Germania. “Grob G350 è una macchina orizzontale a cinque assi, una tecnologia che l’azienda sviluppa ormai da dieci anni. Per questo centro abbiamo sviluppato e perfezionato una particolare linea mandrino, un asse Z completamente nuovo. Si tratta di un tunnel dove l’asse Z/mandrino scorre sempre in presa e sempre sui suoi 6 pattini. Poiché il mandrino è sempre in presa non esce dalla struttura, sinonimo di una grande precisione durante la lavorazione. La macchina può lavorare con la tavola a 180°, particolarmente agevole in applicazioni come queste (la realizzazione di un portamozzo) in cui si è reso necessario produrre grandi quantità di truciolo. La Grob G350 è equipaggiata con un pulpito di comando di nostra concezione (denominato Grob4Pilot) da 24 pollici, nel quale abbiamo integrato il CNC Heidenhain su una consolle da noi realizzata e personalizzata.

Utilizzando l’extra corsa del tunnel, il centro Grob è in grado di gestire utensili fino a 550 mm (non si riduce l’area di lavoro in quanto si utilizza l’extra corsa). Il portamozzo in alluminio necessitava di una lavorazione a cinque assi simultanei (3+2), strategia che abbiamo adottato e che si è rivelata vincente. La macchina è stata configurata con due motori torque sull’asse A e B. Ciò fa sì che durante la ripresa dei raggi piuttosto che delle lavorazioni di finitura, grazie alla dinamicità che contraddistingue questo modello è possibile sfruttare in maniera ottimale l’utensile e i percorsi programmati dal software di Open Mind e dal CNC Heidenhain. Per la lavorazione del portamozzo, è stato utilizzato un mandrino da 16.000 giri/min (Grob monta anche modelli con velocità differenti in base alle esigenze del cliente)”.