Inox Dema punta su Ermaksan

Per ottenere un prodotto ad elevato grado di personalizzazione come le cappe professionali per l’aspirazione e trattamento dell’aria è fondamentale avere un processo produttivo flessibile ma al contempo efficiente. Inox Dema, protagonista del comparto in Italia e con sede in Milano, ci è riuscita innovando il proprio parco macchine e investendo in una pressa piegatrice Ermaksan, distribuita in Italia da Co.Ma.F.

Le circostanze degli ultimi anni hanno spinto tutti a prestare molta più attenzione anche nella propria quotidianità ad un aspetto sottovalutato per decenni: quello del ricircolo dell’aria nei locali in cui viviamo. Dal punto di vista professionale, c’è chi se ne occupa da sempre con processi produttivi in cui la lavorazione della lamiera ha un ruolo fondamentale.

Inox Dema: un caso eloquente di crescita

Inox Dema è tra le aziende di vertice in Italia nella produzione di cappe di aspirazione e gruppi di trattamento aria destinati al settore professionale, con una particolare vocazione per la ristorazione. Funzionalità e affidabilità sono garantite dalle molteplici installazioni nel Paese e all’estero, accompagnando il cliente dalle primissime fasi progettuali ai rilievi in cantiere, dalla produzione al trasporto e montaggio fino alla fase d’installazione e collaudo dell’impianto.

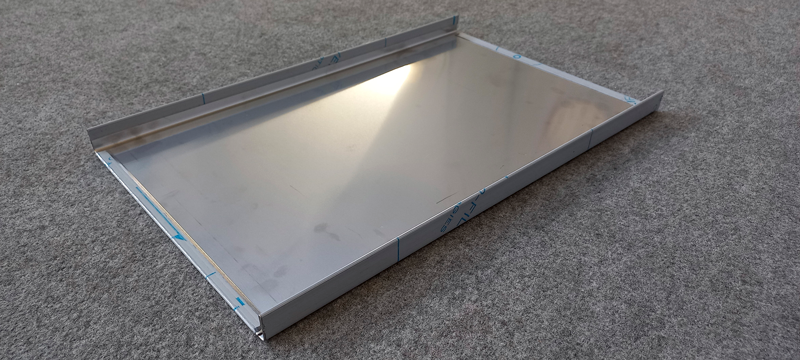

I cicli produttivi sono tutti interni all’azienda e i prodotti che nascono ogni giorno sono frutto dell’esperienza e delle conoscenze di professionisti esperti: l’ufficio progettazione interno garantisce un prodotto personalizzato attraverso l’utilizzo dei nuovi programmi CAD, di modellazione e animazione 3D in base alle esigenze del cliente, così da soddisfare ogni tipo di richiesta. La struttura è in grado di gestire tutti i passaggi, dal sopralluogo all’assistenza post-vendita. «In Inox Dema produciamo tutto internamente – ci spiega l’amministratore delegato Giovambattista Lacquaniti – da quando acquistiamo l’acciaio alla produzione vera e propria con piegatura, taglio e saldatura fino al prodotto finale. La nostra macchina più recente è la pressa piegatrice Falcon, prodotta da Ermaksan e distribuita in Italia dalla Co.Ma.F.. La macchina è arrivata lo scorso gennaio ed era già operativa dopo un paio di settimane: dopo un solo giorno e mezzo di corso, gli operatori erano già pronti a lavorare e siamo partiti senza problemi. Tra l’altro, siamo riusciti a ridurre ancor di più i tempi di produzione rispetto alla macchina precedente perché, grazie al collegamento software direttamente dagli uffici dell’azienda, possiamo inviare la commessa in macchina. L’operatore si trova quindi il programma di piega già sul controllo può eseguire il processo con molta semplicità». Come spessori si lavora su dimensioni di 8 decimi di millimetro, massimo un millimetro e mezzo, e in pratica sono tutti pezzi su misura, con la sequenza di piega realizzata dall’ufficio tecnico che poi viene controllata con cura dall’operatore perché, ci dicono orgogliosi in officina, «il prodotto obbliga a fare un bel lavoro sul pulito». I pezzi lavorati con la pressa piegatrice Ermaksan sono destinati a completare la struttura esterna e il supporto della cappa.

Un salto tecnologico inevitabile

L’esigenza ormai ineludibile di Inox Dema era avere una macchina che fosse interconnessa e che in questo permettesse di incrementare la velocità nella produzione rispetto la maestria manuale dell’artigiano che aveva tempi inevitabilmente dilatati: si è passati dal lavorare con la dima disegnando sull’acciaio a un’impostazione industriale dove automaticamente viene già tutto registrato nel software del sistema per poter piegare pezzi per ogni modello di cappe richiesto. «Realizziamo queste cappe su misura o anche “fuori misura” – racconta Lacquaniti – perché produciamo quasi sempre impianti dell’aria per le ristorazioni delle cucine e la maggior parte dei grandi impianti sono letteralmente fuori misura, quindi ogni commessa è diversa e dobbiamo gestire un grande numero di aspetti, anche per i canali di direzione dell’aria e tutto viene prodotto in azienda. Non c’era quindi la necessità di una grande produttività con lo stesso pezzo, ma quella di essere molto flessibile per andare più veloci in una gran varietà di pezzi»

Dal punto di vista dei materiali, fin dal nome dell’azienda s’intuisce che il grosso della produzione è costituito dall’acciaio inossidabile, anche per tutta la parte di finitura superficiale ed estetica che in questa tipologia di prodotti è spesso fondamentale.

Per il futuro si guarda già all’acquisto di una nuova macchina, anche in quel caso una soluzione che si possa interconnettere con l’intero sistema e che sia sempre fornita da Co.Ma.F., come racconta ancora Lacquaniti: «Ci siamo trovati bene sin quando abbiamo iniziato a collaborare: con il nostro responsabile commerciale e di produzione. Abbiamo sempre chiamato loro per le riparazioni della piegatrice che era in stabilimento e non abbiamo mai riscontrato nessun problema. Quando abbiamo capito che la pressa in uso non era più in grado di rispondere alle nostre esigenze, in Co.Ma.F. ci hanno proposto la pressa piegatrice Falcon con lunghezza utile di piegatura di 4100 mm e forza di lavoro da 135 tonnellate. Co.Ma.F. ci ha anche supportato prima nell’individuare la piegatrice più adatta alle nostre esigenze e successivamente su ogni aspetto: dall’installazione ai corsi per iniziare a piegare, anzi ancor oggi ci supportano con un numero dedicato per parlare con il tecnico in qualsiasi momento se ci sono problemi e una persona di Co.Ma.F. sovente viene presso la nostra sede per verificare i processi produttivi».

Inox Dema sta attraversando una fase di grande crescita, «in particolare c’è stato un bel balzo dal 2021 al 2022 e continuiamo ancora a investire, perché vogliamo crescere siamo giovani e vogliamo portare risultati». Anche in quest’ambito si riscontra il discorso trasversale a tante realtà industriali della difficoltà a reperire gli operatori specializzati per le piegatrici: «Abbiamo fatto richieste a tante società, è da un anno e mezzo che cerchiamo una persona giovane da inserire accanto ai nostri operatori esperti: la professionalità di piegatori e saldatori non è facile e infatti qualcuno si è anche tirato indietro dopo le prime prove perché ha visto che non è semplice saper fare tutte le lavorazioni. Il nostro personale specializzato collabora con noi da diversi anni, è un team che lavora in sinergia tra ufficio e produzione perseguendo con il massimo impegno i migliori risultati, vorremmo aggiungere un’altra persona per ampliare i nostri servizi e perché se vuoi crescere bisogna investire nel personale. Importante sottolineare che oggi, arrivando la sequenza di piega dall’ufficio tecnico direttamente, per l’operatore è una lavorazione più agevole rispetto al passato».

Massima efficienza in piegatura

Prodotta da Ermaksan, la pressa piegatrice idraulica sincronizzata Falcon è costruita in acciaio ST44 monoblocco ad alta resistenza, lavorata su macchine a controllo numerico di alta precisione con le tensioni di produzione scaricate attraverso le tecnologie più avanzate. I cilindri sono prodotti in casa dal pieno e vengono temprati, rettificati, cromati, rettificati nuovamente e lucidati. Che siano standard o altamente personalizzate, le piegatrici Ermaksan sono di facile utilizzo e vengono sviluppate da ingegneri esperti, mantenendosi sempre a un altissimo livello tecnologico. Tra le caratteristiche salienti si segnalano: 5 assi (Y1, Y2, X, R + centinatura tavola automatica controllata sempre dal CNC), sistema idraulico Hoerbieger, impianto elettrico Siemens, cilindri sincronizzati (Y1 e Y2) tramite righe ottiche, doppie guide lineari per maggior precisione, asse X mobile lungo guide e viti a ricircolo di sfera, luci LED. Il registro pesante a 2 assi (X, R) con puntali manuali più altri 2 supplementari, con possibilità di scelta tra puntali tondi oppure piatti. Il sistema di lubrificazione non è necessario in quanto il portalama è scorrevole su 4 cuscinetti (garantendone così anche un movimento preciso).

Il CNC videografico 2D ha touchscreen ESA S640 display 15” con relativo software off-line per poter comodamente programmare da ufficio. Una tavola di centinatura meccanica motorizzata WILA automatica controllata dal CNC permette di controllare e compensare automaticamente le naturali flessioni del bancale della pressa piegatrice e l’usura degli utensili di piegatura per evitare possibili imperfezioni sul prodotto finito. Tale flessione è direttamente proporzionale alla lunghezza di piegatura e al rapporto tra lo spessore della lamiera da piegare e la larghezza della cava da utilizzare. Infine due bracci di supporto anteriori percorrono scorrevoli tutta la lunghezza della macchina e sono regolabili in altezza, oltre a utensili intermedi di bloccaggio rapido con levetta superiori e inferiori.