Un software che rappresenta la complessità del mondo reale

AutoForm Engineering e Fontana Group hanno avviato insieme un progetto triennale sulla simulazione del processo di assemblaggio BiW: sono stati studiati tre sottogruppi e AutoForm si è impegnata a migliorare le proprie soluzioni software. Nella prima fase si è verificato se il software fosse in grado di rappresentare le sfide e la complessità richieste dal mondo reale, mentre nella seconda il risultato della simulazione è stato validato su un cofano motore.

L’industria automobilistica sta attraversando una profonda fase di transizione, poiché varie tendenze incentrate sulla mobilità delle persone stanno influenzando il mercato automobilistico. A questo si aggiungono le nuove tecnologiche legate allo sviluppo delle fabbriche intelligenti e dell’industria 4.0. Come risultato di queste tendenze, molte case automobilistiche si stanno riorganizzando tentando di diventare più agili e resilienti affrontando cambiamenti aziendali e organizzativi. Grazie al maggiore utilizzo della tecnologia di simulazione e alla digitalizzazione dei processi di stampaggio e assemblaggio, i costi possono essere ulteriormente ridotti. L’ingegneria virtuale introdotta con la simulazione di fattibilità del singolo pezzo è ormai affermata da molti anni e, attualmente, la catena del processo digitale si sta espandendo al processo di assemblaggio.

In questo articolo, presentiamo alcuni risultati ottenuti in un progetto triennale tra AutoForm Engineering e Fontana Group sulla simulazione del processo di assemblaggio BiW. Fontana Group, insignito nel 2020 del Premio Nazionale per l’Innovazione “Premio dei Premi” dal presidente Sergio Mattarella, azienda di proprietà famigliare (Figura 1) ha una storia di più di 65 anni, oltre 1.200 dipendenti che lavorano in 11 stabilimenti in tre paesi. È specialista per la fase di engineering, costruzione di stampi, stampaggio (compresa la tecnologia Fontana BLOW) e assemblaggio di parti metalliche e in particolare di alluminio per il settore delle auto sportive e di lusso. È partner strategico delle migliori OEM, tra cui Ferrari, Rolls Royce, Lamborghini, Maserati, Aston Martin, Alfa Romeo, Jaguar Land Rover, Daimler, Ford, Audi, BMW e Volkswagen.

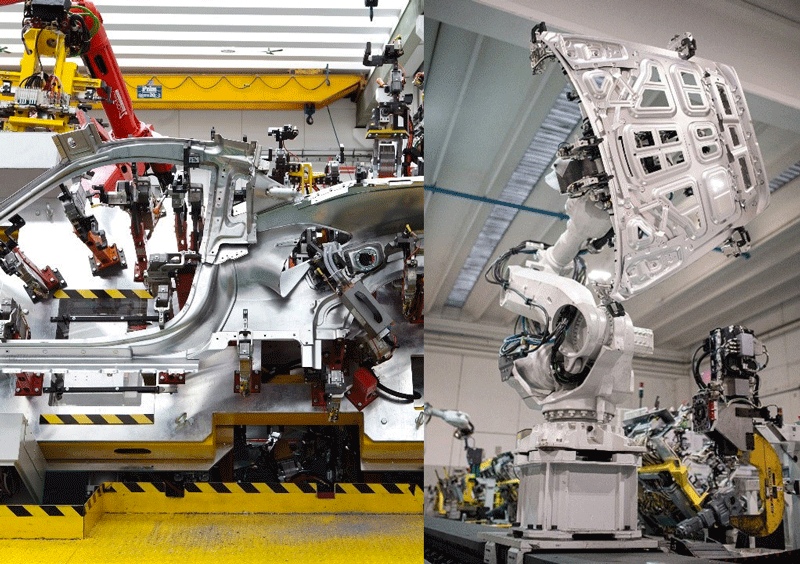

Durante questo progetto sono stati studiati tre sottogruppi assemblati. AutoForm Engineering si è concentrata sul miglioramento delle proprie soluzioni software. Fontana Group ha contribuito con l’esperienza e il consolidato know-how di stampaggio e BiW detenuto dai suoi uffici tecnici, di Ricerca & Sviluppo e dai reparti di produzione. Nella prima fase si è verificato se il software fosse in grado di rappresentare le sfide e la complessità richieste dal mondo reale. Nella seconda fase il risultato della simulazione è stato validato su un cofano motore. Il processo di assemblaggio prevede la produzione di sotto assiemi o sottogruppi in cui la complessità geometrica delle parti è un vincolo importante. Basti pensare alla varietà di forme, materiali, spessori e manufatti (stampati, estrusi, pressofusi eccetera) che si possono trovare abbinati in un BiW. La simulazione dovrebbe quindi rappresentare il processo reale (futuro) e dovrebbe essere in grado di definire: come i pezzi saranno vincolati nello spazio; come verranno uniti; quali deformazioni termiche si verificheranno (per esempio punti di saldatura e cottura del forno); quali giunti meccanici vengono applicati (clinciatura, rivettatura, graffatura eccetera); senza dimenticare la qualità finale degli assemblaggi in termini di deformazioni geometriche e aspetto estetico. L’obiettivo finale è la possibilità di simulare completamente e rappresentare con precisione i processi di assemblaggio della produzione. Singole simulazioni dettagliate per analizzare il comportamento di uno specifico giunto o vincolo erano possibili da anni, ma non era possibile effettuare simulazioni di processo completo in un tempo ciclo compatibile con la timeline di sviluppo dell’auto.

Verifica dell’assemblaggio

Nella prima fase del progetto si è verificato se il software di assemblaggio fosse in grado di rappresentare le sfide e la complessità richieste dal mondo reale. In questa fase di verifica sono stati selezionati due sottogruppi complessi per la verifica. La maggior parte delle illustrazioni seguenti sono mostrate come schizzi poiché le immagini delle parti reali non possono essere mostrate per motivi di riservatezza. I primi limiti individuati sono stati la rappresentazione dei componenti strutturali estrusi e la flessibilità nel rappresentare la sequenza delle operazioni di assemblaggio. La definizione del processo di simulazione, deve infatti essere in grado di definire quando i singoli pezzi vengono caricati nella macchina, in quale ordine e con quale direzione di caricamento. Inoltre il piano metodo deve poter indicare quale tipo di lavorazione (montaggio, graffatura, ricottura, misurazione del ritorno elastico) viene eseguita in ciascuna operazione. Un numero variabile di operazioni di assemblaggio deve poter essere definito e alternato tra assemblaggio, graffatura o cottura. Tutte le limitazioni iniziali sono state risolte nel corso dei tre anni di progetto e l’utilizzatore finale può oggi far affidamento su uno strumento completo e affidabile.

Fin dalle prima fasi di progettazione si possono infatti analizzare dati di processo essenziali per la futura produzione quali: le zone di contatto tra le diverse parti (verifica accoppiamento per eventuali saldature); l’efficacia del numero e della posizione dei vincoli sulla stabilità dei pezzi caricati (verifica di stabilità); le zone di collisione durante il carico (controllo di collisione). La possibilità di avere un controllo preciso e sistematico degli appoggi e delle chiusure permette di velocizzare la fase di ingegnerizzazione e di prevedere eventuali correzioni prima della costruzione dell’attrezzatura.

Come mostrato in Figura 2, negli assemblaggi di Fontana Group sono presenti tutti i tipi di componenti metallici e non di diversa natura. Ci siamo imbattuti in tubi, estrusi di diverse forme e sezioni, elementi pressofusi, elementi forgiati, elementi compositi, ecc. che per loro natura non possono in alcun modo essere trattati come una lamiera stampata. Fontana Group richiedeva l’utilizzo di tutti i tipi di formati per l’importazione di queste parti. Ne è risultato un software ancora più flessibile e adatto alle esigenze di entrambi i mercati: produzione di massa e marchi premium; quest’ultimo mostra molto spesso una combinazione di componenti di diverso tipo.

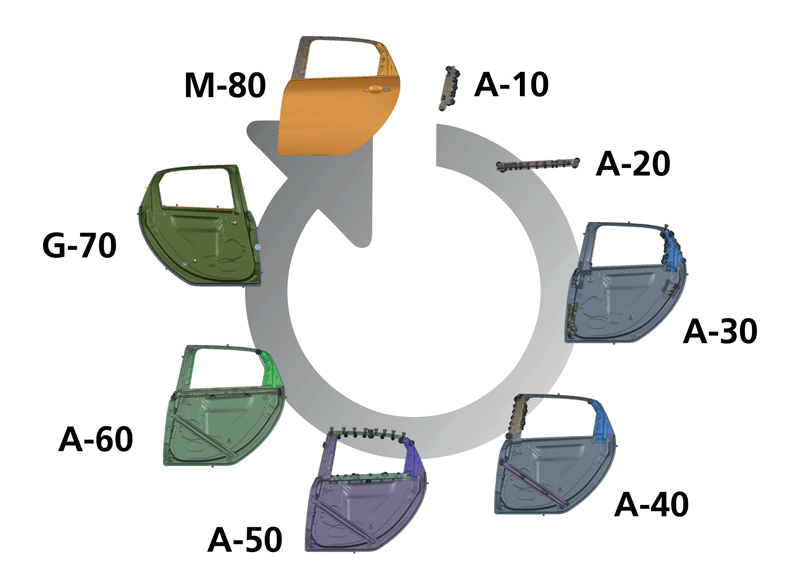

Nella Figura 3 spieghiamo la sequenza del processo di assemblaggio, mostrando le possibili complessità e le condizioni al contorno che si verificano. Questa figura mostra il processo di assemblaggio di una porta così come è stato definito nell’interfaccia utente grafica di AutoForm. Questa panoramica mostra le diverse operazioni di assemblaggio e quali parti o sotto assiemi vengono uniti. Vengono create le operazioni A-10 e A-20 per i due piccoli rinforzi. Sia i bloccaggi che i punti di saldatura sono indicati sull’assieme con piccoli simboli. L’operazione A-30 mostra come diverse parti in lamiera vengono unite all’ossatura porta. Parti stampate aggiuntive nonché il sottogruppo dell’operazione A-10 sono unite all’interno della porta nell’operazione A-40. Nell’operazione A-50 vengono unite altre parti compreso il sottogruppo di A-20. L’ultima operazione di unione è A-60, l’assemblaggio interno completo è finalizzato. L’operazione G-70 è l’operazione di graffatura del pannello esterno al sottogruppo interno. L’ultima operazione è M-80, questa operazione rappresenta la stazione di misura. Questa figura illustra una sequenza di assemblaggio completa di una porta e mostra alcune delle sfide nell’assemblaggio. Condizioni al contorno importanti sono i dati di processo sopra citati, ma anche l’accessibilità del robot di saldatura e l’ottimizzazione del tempo ciclo.

Validazione industriale

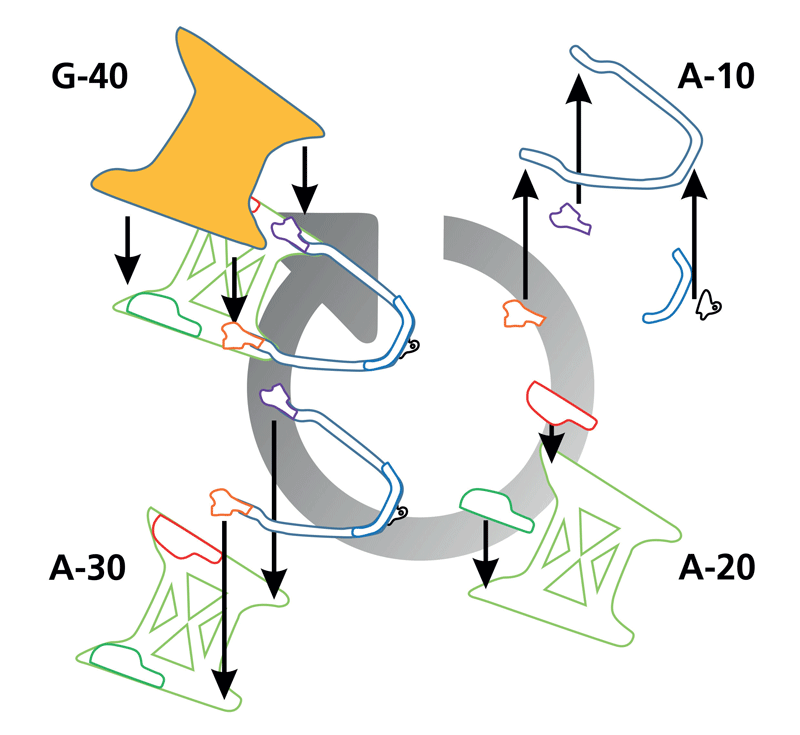

La seconda fase del progetto di collaborazione si è concentrata sull’analisi dei risultati effettivi. La validazione della simulazione AutoForm Assembly è stata effettuata sul gruppo cofano motore. Si è deciso di limitare l’analisi alle operazioni meccaniche in modo da avere una correlazione diretta tra ciò che viene effettivamente prodotto e ciò che viene simulato. Dallo studio è stata omessa la fase del processo termico di polimerizzazione della colla in forno. La convalida si è concentrata sul seguente processo di assemblaggio (vedi Figura 4): nella prima stazione di assemblaggio A-10 quattro parti in lamiera vengono unite a un componente estruso mediante saldatura e rivettatura; in A-20 due componenti in lamiera sono saldati sull’ossatura; in una terza stazione di assemblaggio, A-30, il sottogruppo della prima operazione è montato sul telaio ossatura; il processo di assemblaggio del sottogruppo interno è seguito da una stazione di graffatura G-40 in cui il sottogruppo ossatura viene inserito sulla pelle e le flange di graffatura vengono piegate da robot con tre passaggi e tre rotelle di forma diversa. Tutti i dati di processo (utensili, forze, percorsi, bilanciamenti

eccetera) sono stati impostati in simulazione per replicare fedelmente le attrezzature e le azioni eseguite dai macchinari di produzione. Il risultato della graffatura è stato infine posizionato sul calibro di controllo virtuale rispettando i vincoli e le chiusure reali, estraendo una mappa di misura M-50 (non mostrata in Figura 4). Per la misura del ritorno elastico, il dato nominale CAD0 è stato preso come riferimento.

Lo stesso gruppo cofano è stato prelevato dalla produzione in corso nella stessa fase del processo ed è stato posizionato su un calibro di misura, estraendo un report di misurazione e una mappa di scansione della superficie esterna. Questa mappa, unita al report di misurazione, è stata utilizzata per la validazione dei risultati della simulazione del processo di assemblaggio.

Risultati della misurazione dell’assieme

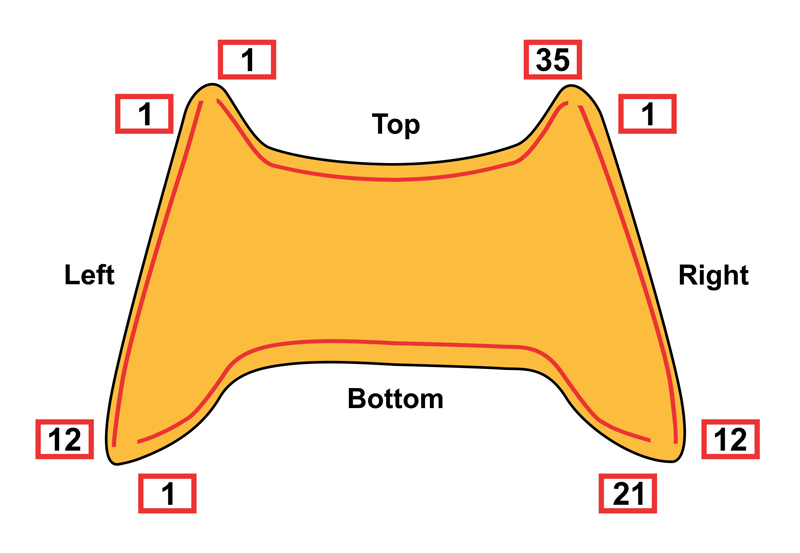

Per validare il risultato sono state definite quattro sezioni sul perimetro esterno secondo lo schizzo in Figura 5. Su queste quattro sezioni è stata misurata la posizione dell’assemblato nello spazio 3D e questa, è stata successivamente confrontata con la posizione ideale secondo CAD0. La misurazione è stata eseguita dopo l’operazione di graffatura e la deviazione, misurata in direzione normale al cofano, indica se la geometria si adatta perfettamente all’assieme dell’auto o vi è uno scostamento. I risultati della misurazione (scansione) e della simulazione (AF) hanno mostrato in media una deviazione inferiore al valore di 0,3 mm e in molti punti il risultato rilevato è stato praticamente identico. I risultati di questo progetto sono stati presentati anche nel corso della prestigiosa conferenza IDDRG 2022 e pubblicati su una rivista scientifica. Questa convalida dell’assemblaggio virtuale ha mostrato che il complesso processo di assemblaggio può essere simulato con risultati estremamente accurati. Conoscere lo scostamento prima delle prime prove fisiche e individuare le zone più critiche permette di prendere delle contromisure tempestive, già nelle fasi di avanprogetto. Dopo questa attività di validazione, Fontana Group ha iniziato a utilizzare AutoForm Assembly per analizzare il processo produttivo delle diverse parti (parafanghi, cofani, porte eccetera) con l’obiettivo di ampliare ulteriormente la copertura dei servizi offerti aiutando i propri clienti a ridurre il time to market.