Automazione innovativa nel taglio barre

Metallurgica Veneta, specialista nel taglio di barre e tubi metallici, ha da tempo iniziato il suo viaggio all’interno dell’automazione del processo produttivo. Per esempio, ha inserito nel suo parco macchine delle segatrici a controllo numerico e degli impianti carico-scarico di ISTech, che permetteranno all’azienda di aumentare ancora di più la sua competitività sul mercato.

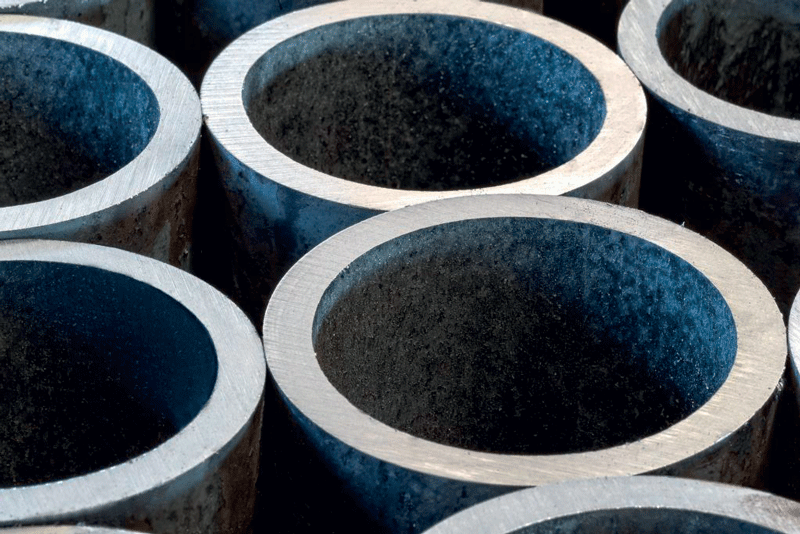

Il settore della metallurgia comprende al suo interno soluzioni per svariate industrie: le aziende che acquistano, tagliano e rivendono barre hanno quindi esigenze fortemente diversificate. Metallurgica Veneta, azienda con oltre 30 anni di esperienza nel settore della metallurgia, offre servizi qualificati che comprendono il taglio a misura di barre e tubi metallici con diametro fino a 1.000 mm, offrendo 18 diverse tipologie di acciaio. In particolare, l’azienda lavora tubi senza saldatura, destinati alla produzione di cilindri oleodinamici e macchinari industriali, e tubi cromati, anche in acciai speciali, per impieghi quali gli steli per cilindri montati su mezzi per movimento terra. Si tratta di segmenti nei quali i requisiti qualitativi sono stringenti.

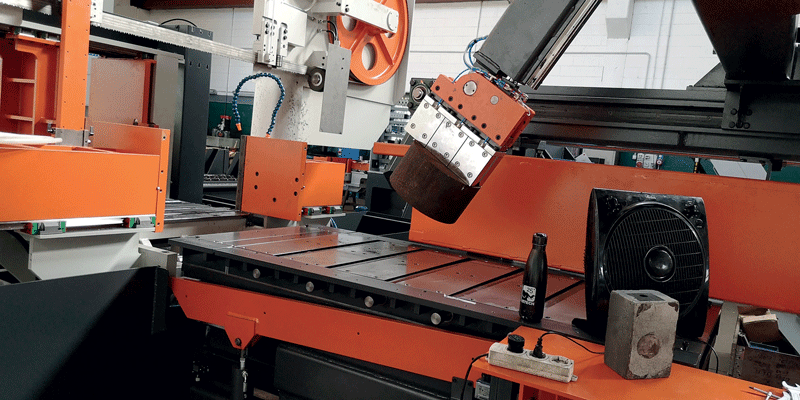

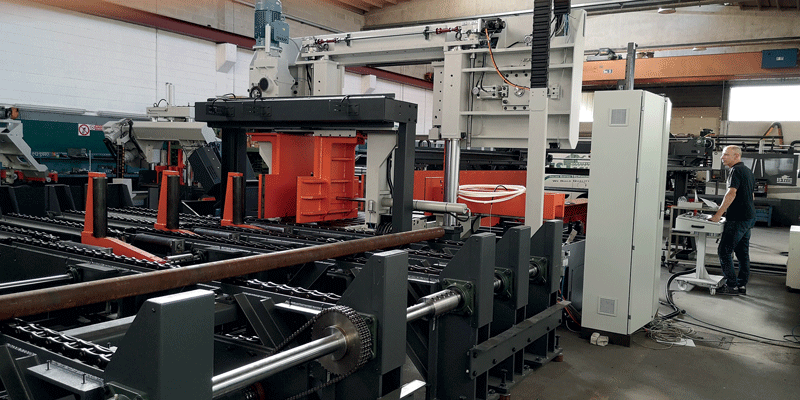

Tendenza comune nel settore del taglio metalli è la ricerca di soluzioni automatizzate, per evitare agli operatori il notevole dispendio di tempo ed energie implicito in una movimentazione manuale dei materiali da lavorare. Metallurgica Veneta, che ha posto le basi della sua crescita proprio sulla capacità innovativa e sulla customizzazione di prodotto, ha già da tempo adottato soluzioni automatizzate per il taglio a misura che, oltre a garantire la massima precisione di taglio, sono in grado di gestire anche il carico e lo scarico di pezzi tagliati di grandi dimensioni. Nell’automazione del processo produttivo, l’azienda è stata supportata da ISTech, che da oltre 25 anni fornisce impianti innovativi per il taglio metalli. Metallurgica Veneta ha infatti già inserito nel proprio parco macchine numerose soluzioni progettate e realizzate da ISTech, compresi due impianti con carico e scarico automatizzato e tre segatrici a controllo numerico, Power 530NC, Power 440NC e Power 360NC. Queste soluzioni hanno contribuito a collocare Metallurgica Veneta fra le aziende più all’avanguardia dal punto di vista dell’automazione di taglio.

A seguito degli ottimi risultati ottenuti con queste macchine, Metallurgica Veneta ha deciso di dotarsi di altri due impianti per il taglio metalli. Riflettendo sulle proprietà che questi impianti avrebbe dovuto avere, i titolari dell’azienda, Giuseppe e Francesco Buda, hanno ben presto compreso che la soluzione ideale sarebbe difficilmente stata disponibile a catalogo, rendendo opportuno contattare un’azienda in grado di realizzarla su misura: l’esperienza pregressa ha reso facile identificare ISTech come fornitore ideale. Dei due impianti ordinati, uno sarà corredato da uno scaricatore magnetico che pallettizza i pezzi tagliati. La capacità di taglio di questo impianto sarà notevole, arrivando a gestire pezzi dal diametro fino a 820 mm.

Automazione e flessibilità nel taglio barre

I tecnici ISTech, dopo aver ascoltato e compreso le richieste del cliente, hanno progettato un impianto perfettamente calibrato con le esigenze della produzione. Il fattore più importante su cui si è dovuto lavorare è la capacità di carico. Questo centro di taglio sarà infatti in grado di gestire il carico in automatico di barre di grande diametro (fino a 820 mm), anche diverse tra loro, arrivando a movimentare fino a 30 t di materiale. Le barre saranno posizionate in corrispondenza della testa di taglio, con una precisione di 0,01 mm; grande attenzione, infatti, viene posta all’ottimizzazione e al risparmio del materiale. La segatrice è stata pensata per sfruttare al massimo le potenzialità delle lame in metallo duro: potenza motore lama maggiorata, cicli appositi per preservare i denti della lama, tensionamento della lama e placchette guidalama idraulici. L’impianto sarà dotato anche di un sistema di raccolta, filtraggio e recupero di acqua e lubrificante con un disoliatore che mantiene pulito il liquido refrigerante. Il progetto prevede, inoltre, l’asportazione del truciolo automatizzata, con sistema evacuatore e drenante dall’elevata capacità che permette di utilizzare la macchina anche continuativamente su tre turni.

Sensori per massimizzare la qualità

L’impianto sarà dotato anche di sensoristica per garantire la stabilità del processo di taglio. Il progetto comprende un sensore deviolama che valuta la qualità del taglio durante il processo, evitando tagli fuori standard, correggendoli e autoregolandosi; qualora la deviazione risulti impossibile da correggere senza intervento dell’operatore, il sensore interrompe il taglio, evitando di creare scarti. Altri sensori, detti celle scarico, valutano la pressione di taglio e controllano l’assorbimento di potenza del motore lama. Nel caso di superamento di questi parametri, la macchina è in grado di introdurre correttivi, segnalare l’anomalia o, in caso di scostamento tale da poter danneggiare i pezzi in lavorazione, interrompere il processo. Sensori laser assicurano infine il perfetto posizionamento del tubo rispetto alla testa di taglio, garantendo un risultato finale impeccabile.

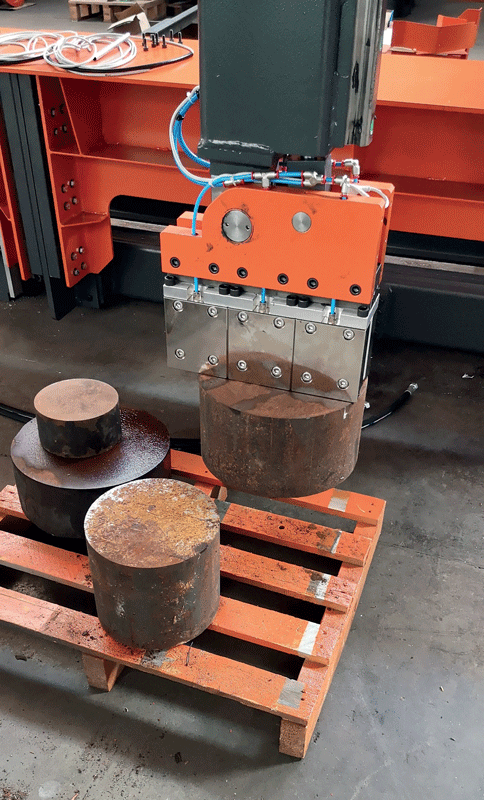

Sistema di scarico intelligente

Il lavoro dell’impianto non si ferma al taglio, ma procede con lo smistamento automatico dei pezzi tagliati in base alla misura o alla commessa; l’impianto prevede diverse possibilità di scarico, su tappeto mobile, in cassoni o direttamente su pallet. La pallettizzazione dei pezzi sarà possibile grazie ad un manipolatore magnetico in grado di sollevare i pezzi tagliati e posizionarli in ordine sui pallet, pronti per la spedizione. Il manipolatore sarà anche in grado di ruotare i pezzi di 90°, per poterli posizionare sul fianco o a faccia in giù, a seconda che siano pezzi lunghi o corti. Un’ulteriore novità di questo impianto di taglio è l’integrazione con una stazione per la marcatura dei pezzi che verranno identificati e marcati prima di essere posti sui pallet. Per garantire un funzionamento su tre turni senza inconvenienti, ISTech ha anche previsto la possibilità di svolgere interventi di manutenzione da remoto. Sarà così possibile, in molti casi, effettuare interventi rapidi e risolutivi, senza compromettere la produttività. Si tratta di una condizione necessaria per Metallurgica Veneta che investe molto nel servizio di consegna puntuale e tempestiva. A questo scopo Giuseppe e Francesco Buda hanno infatti dotato la loro azienda di un magazzino perfettamente rifornito che comprende una vastissima gamma di acciai comuni e speciali da brand italiani qualificati e certificati. L’efficienza e flessibilità delle soluzioni di taglio automatico progettate e realizzate da ISTech aiuteranno Metallurgica Veneta a garantire i più alti standard di servizio, lavorando con la massima automazione ed efficienza, secondo i principi di interconnessione dell’industria 4.0.