Massima flessibilità al servizio della pressa

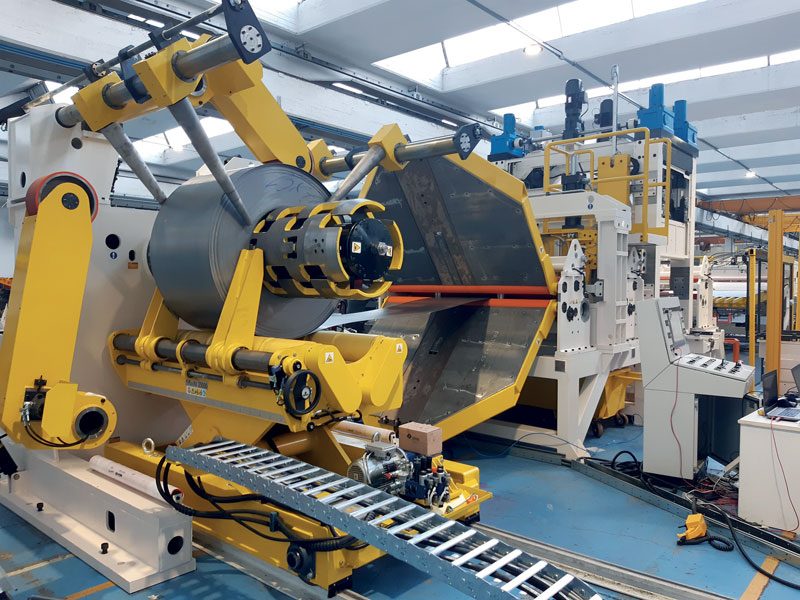

Saronni ha completato un’interessante linea di alimentazione pressa per un Tier1 automotive ad elevata flessibilità che permette di lavorare acciaio e alluminio in un ampio range di spessori e in ben tre diverse modalità (stampi progressivi direttamente da coil, transfer da formato tagliato dalla cesoia e transfer da destacker).

Destinata a un Tier1 automotive europeo, la linea di alimentazione pressa recentemente progettata e realizzata da Saronni ben rappresenta la capacità dell’azienda di Borgo Ticino (NO) di sviluppare soluzioni capaci di garantire la massima flessibilità al cliente. “Questo cliente – spiega Roberto Crespi, Direttore Commerciale di Saronni – aveva l’esigenza di impianto che permettesse una grande flessibilità sia nella modalità di lavorazione sia nel range di spessori. Sono necessità molto diffuse tra le aziende della filiera automotive e non solo, a cui Saronni riesce a rispondere proponendo linee di alimentazione come questa che permettono la lavorazione in tre modalità: modalità stampi progressivi direttamente da coil; modalità transfer da formato tagliato dalla cesoia della linea e, infine, modalità transfer da destacker (impilatore)”.

Per garantire questa flessibilità, la linea prevede un’interessante soluzione di automazione che, quando il sistema pressa e linea lavora da destacker, trasla l’alimentatore indietro, controcorrente rispetto al flusso di alimentazione, mentre il destacker con la pila di formati prende il suo posto permettendo così alla pressa di lavorare il suo pezzo da destacker.

La flessibilità non si limita solo alle modalità di lavoro, ma coinvolge anche gli spessori gestibili: parliamo infatti di una linea per nastri larghezza 2.000 mm, peso del coil fino ad un massimo di 25 tonnellate che è in grado di gestire spessori da 0,7 mm fino a 8 mm.

Ottimizzata per le esigenze del cliente

L’esigenza di lavorare nastri con spessori così diversi è stata una vera sfida per Saronni visto che si traduce nella necessità di due pacchi rulli ciascuno dei quali con il proprio diametro, il proprio interasse ed il proprio numero di rulli.

“Per ottimizzare i tempi di cambio di pacco rulli, e quindi per impattare meno possibile sulla produzione del cliente” – dice l’Ing. Luca Ronchetti, Project Manager di Saronni per questo progetto – “abbiamo inserito in questa linea il cambio dei pacchi rulli in modalità automatica. L’estrazione del pacco attualmente in produzione e la sostituzione con il secondo pacco avviene in pochi minuti ed è gestita direttamente dal pannello di controllo della macchina”. In questo modo Saronni non solo velocizza questa operazione, che prevede la movimentazione di pacchi di dimensioni importanti (larghezza 1 m, lunghezza circa 4 m e con un peso di 6 e 10 ton rispettivamente), ma la automatizza permettendo di gestirla in modo certo e senza la variabilità di tempistiche tipiche di un’operazione manuale.

Uno dei punti più importanti di questa linea, e sul quale il cliente si è particolarmente concentrato in fase di scelta del fornitore, è proprio questa, cioè la raddrizzatrice e le sue performance con capacità di cambio pacco rulli in tempi molto ristretti. “Un’altra esigenza fondamentale per il cliente era quella di poter processare sia acciaio che alluminio. Si tratta di una soluzione ben collaudata in Saronni che la propone con il nome di Combi Line per processare materiali ferrosi e non ferrosi. Abbiamo infatti sviluppato accorgimenti tecnici particolari che permettono di far transitare lungo tutta la linea anche l’alluminio, preservandone la finitura superficiale; ad esempio si è prevista una serie di rulli che grazie ad un rivestimento particolare permettono di evitare il danneggiamento superficiale durante il passaggio”.

Anche per il caricamento del coil sul cosiddetto “svolgitore” questa linea prevede un processo completamente automatico: l’operatore del cliente, tramite carroponte, posa il coil sulla culla di carico traslante che ha l’onere di andare a caricare lo stesso sull’aspo svolgitore in modo completamente automatizzato eliminando così quelle che possono essere le tempistiche variabili dell’operatore.

Impianti con questa flessibilità non sono certo una novità per Saronni che ha nel suo background tecnologico soluzioni come il cambio coil automatizzato o il cambio pacco rulli della raddrizzatrice. In questo particolare progetto si è affrontata una sfida ulteriore dettata dal lay-out dello stabilimento del cliente. “In fase avanzata di progettazione il cliente ci ha comunicato che lo spazio disponibile all’installazione era cambiato ed è stata quindi necessaria una riprogettazione di parte della raddrizzatrice, l’item principale in un impianto di questo tipo. Siamo riusciti a rispondere anche a questa esigenza, ma non è stato certo semplice”.

Una nuova linea ancora più flessibile

La soddisfazione del cliente è stata tale che ha ordinato a Saronni una seconda linea, attualmente in fase di costruzione, destinata a un altro stabilimento extra europeo. “Si tratta di una linea molto simile – prosegue l’Ing. Ronchetti – con un’importante differenza: la pressa non lavorerà da destacker ma invece sarà dotata di un microfeeder, ovvero di due rulli motorizzati che hanno l’onere di alimentare anche l’ultimo tratto di ciascuno dei coil. Questa parte, chiamata anche “coda del coil”, senza microfeeder non sarebbe altrimenti processabile e andrebbe estratta manualmente, operazione lunga e che implica un lungo fermo macchina. Il microfeeder permette invece di “consumare” e riuscire a processare fino all’ultimo metro del coil all’interno della pressa. Proprio per questo motivo anche dal punto di vista del posizionamento questo oggetto si posiziona molto vicino allo stampo. Altrimenti genererebbe un maggiore scarto”.

Interessante notare come questa linea Saronni sostituisce una linea già esistente, funzionante ma concepita per gestire materiali con caratteristiche meccaniche non recenti. “Oggi l’impiego di materiali altoresistenziali rende obsoleti impianti installati anche nel recente passato e richiede l’installazione di raddrizzatrici specifiche per queste esigenze. Inoltre la linea che sostituiremo non è in grado di processare l’alluminio”.

Si tratta di un’esigenza sempre più diffusa e che ci racconta di un’evoluzione dell’intero settore automotive che, nella sua continua ricerca di soluzioni per ridurre il peso e gli spessori dei componenti, impiega sempre più materiali altoresistenziali. “Se faccio un confronto tra ciò che chiedeva la clientela dodici anni fa e quello che chiede oggi – conclude Roberto Crespi di Saronni – non ho dubbi: la media della resistenza dei materiali è aumentata e, allo stesso modo, è cresciuta anche l’incidenza dell’alluminio e delle parti in alluminio”.