Il laser fibra? …Una scommessa lungimirante e coraggiosa

Livio Campana, fondatore di Cy-Laser, ha caratterizzato lo sviluppo della tecnologia laser dell’ultimo ventennio credendo per primo nella potenzialità applicativa delle sorgenti laser in fibra nel campo del taglio lamiera. Oggi, dopo centinaia di installazioni e svariati anni di duro lavoro che hanno visto Martina e Federico Campana prendere il posto del padre alla guida dell’azienda, Cy-Laser continua a confermarsi tra le realtà di riferimento in questo mercato su scala mondiale. Le sue soluzioni personalizzate di automazione e movimentazione pezzi rimangono tra le più richieste e contribuiscono al raggiungimento di livelli di produttività assoluti. Non solo, la scelta di Martina e Federico di affidarsi a fornitori e a collaboratori di fiducia “locali”, premia una politica aziendale fortemente focalizzata sul “Made in Italy” risultata vincente, soprattutto in termini di qualità delle materie prime utilizzate. Di tutto ciò, ne abbiamo parlato con Federico Campana che, partendo dalle origini societarie, ha tracciato le linee di sviluppo per il futuro della società.

È iniziata come una scommessa… è diventata la tecnologia di punta per il taglio dei metalli! Recita così una delle ultime pubblicità con cui avete reso omaggio a vostro padre, che 16 anni fa fu il primo a scommettere sulla tecnologia laser in fibra per il taglio dei metalli. Vogliano partire da lì?

Senza dubbio, anche perché se siamo un’azienda specializzata nella realizzazione di sistemi di taglio laser in fibra ottica lo dobbiamo a nostro padre e alla sua lungimiranza che lo portò a questa rivoluzionaria scoperta nel 2005 al rientro da un suo viaggio di lavoro all’estero. Con in valigia un generatore in fibra ottica, con alle spalle un background importante sulle macchine speciali per la saldatura, decise di effettuare dei test, sollecitato da una geniale intuizione. Studiò e configurò delle ottiche e le fece produrre, convinto che quella tecnologia potesse anche tagliare oltre che saldare. Analizzò delle teste laser in commercio e produsse la sua prima testa di taglio per lunghezze d’onda 1070 ƞm, implementandola successivamente su una macchina da taglio da lui stesso progettata. Il risultato fu sorprendente e portò alla nascita della prima macchina al mondo con tecnologia laser in fibra ottica per il taglio dei metalli.

Oggi, ad anni di distanza da quella fase pionieristica, qual è la filosofia costruttiva che ancora vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

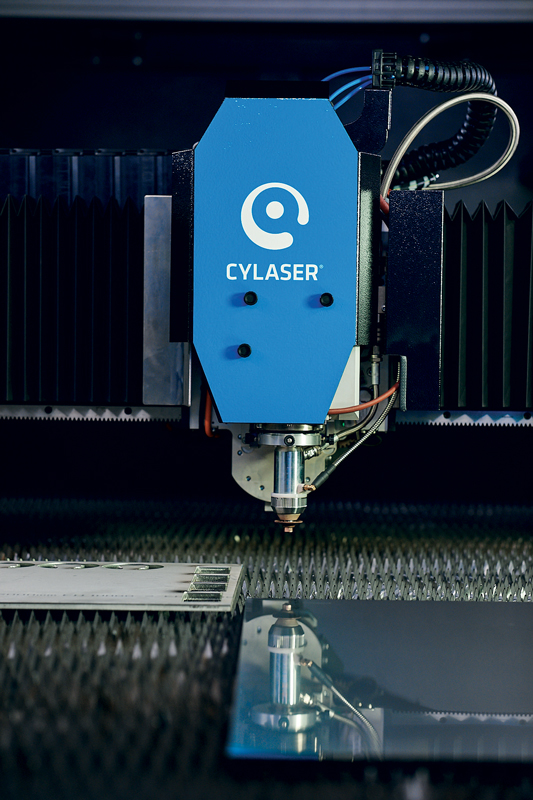

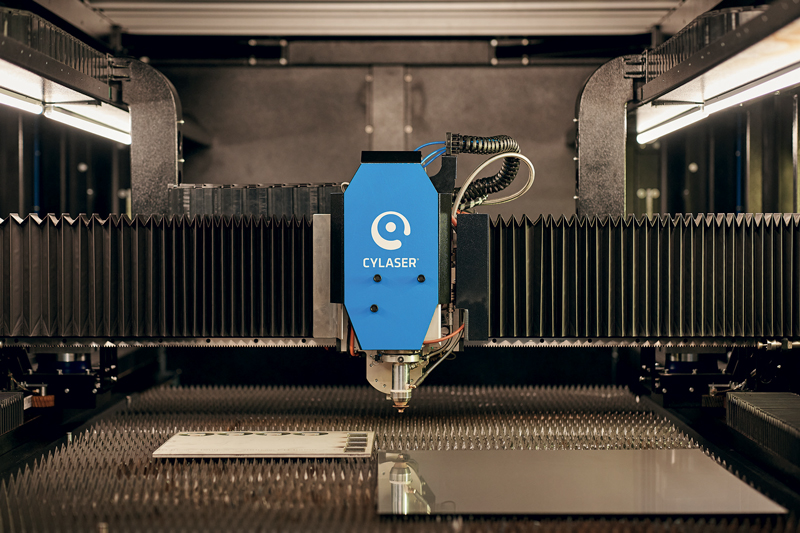

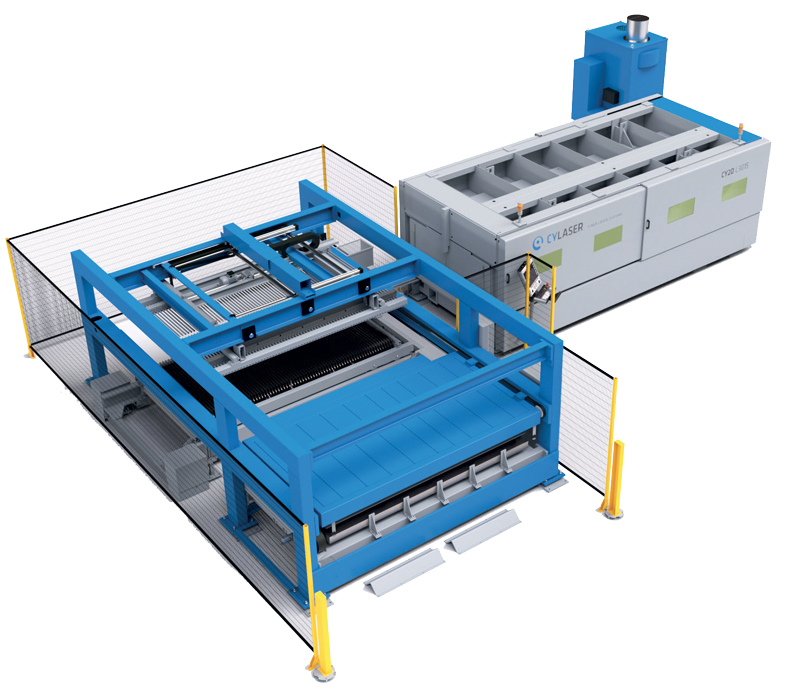

Tutti i sistemi Cy-Laser si attengono a una filosofia costruttiva con utilizzo di componenti OTS, quindi senza fidelizzazione forzata ma presenti sul mercato. Sono compatibili con i principali software CAD/CAM in commercio e le configurazioni sono molteplici, per soddisfare le svariate necessità produttive dei clienti. La maggior parte dei sistemi sono interfacciabili con automazione di carico e scarico e possono essere realizzati in versione “sinistra” o “destra” per ottimizzare il flusso produttivo. La gamma Cy-Laser spazia da macchine dal layout compatto per far fronte alle problematiche di spazio o destinate alla prototipazione, a sistemi più complessi e personalizzati. Proprio questa versatilità rappresenta un nostro grande punto di forza che abbiamo previsto per i suoi sistemi due strutture costruttive principali, ad aeroplano e Gantry. La struttura ad aeroplano, tipica dei grandi formati, presenta un’elevata stabilità meccanica e garantisce altissimi livelli di precisione. Vi si può installare un generatore di maggior potenza senza la necessità di apportare modifiche e le parti in movimento sono posizionate nella parte superiore, quindi protette dalle polveri e dagli sfridi di taglio generati dalle lavorazioni che vengono raccolti in un apposito banco sfridi separato. Inoltre, la struttura consente un accesso totale bilaterale al banco interno grazie alla presenza di porte scorrevoli laterali e può essere accompagnata da un magazzino verticale per lavorare più lamiere sul singolo pallet. È adatta al taglio di medi/grossi spessori e può essere realizzata in versione “Long” con la stazione di carico sviluppata lateralmente rispetto al corpo macchina o nella versione “Side” con stazione di carico frontale. Non solo, per tutti i sistemi che presentano tale struttura, anche e soprattutto per quelli più grandi e maggiormente complessi, non vi è necessità di riposizionamento della lamiera poiché è lo stesso sistema ad adeguarsi alle esigenze di taglio evitando così spostamenti talvolta necessari ma rischiosi in termini di errori. La struttura Gantry, invece, molto performante e precisa nei movimenti grazie al baricentro abbassato, è dotata di accesso frontale con possibilità di installare una tapparella mobile sul tetto. Dinamica, ottimizzata per il taglio di spessori medio/sottili e per le produzioni massive di serie, può essere accessoriata con sistema di trasmissione a motori lineari (il più veloce della gamma grazie ai 4g di accelerazione), oppure con pignone e cremagliera che assicurano un’altissima precisione.

Uno dei principali punti di forza di Cy-Laser è storicamente rappresentato dalla testa di taglio proprietaria; è tuttora così?

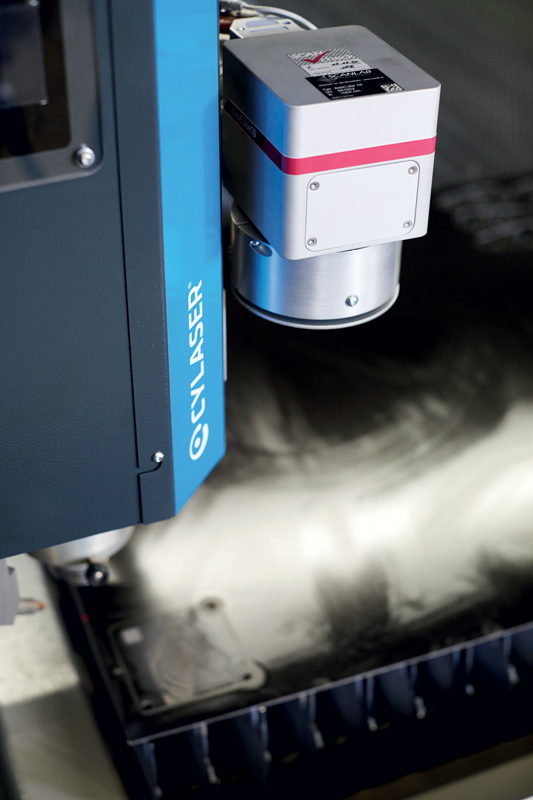

La prima testa di taglio e ancora oggi la più evoluta sul mercato. Prevedeva la regolazione del fuoco manuale e fu chiamata “testa doppia” poiché dotata di una doppia focale per sfruttare al meglio le potenze limitate dei generatori di allora. La seconda testa di taglio, invece, conosciuta come EVO I, fu progettata nel 2009 con una sola focale e con la regolazione del fuoco automatica. E mentre nella testa doppia i movimenti della lente avvenivano tutti manualmente, con EVO I furono eliminate tutte le parti mobili e la focale divenne quindi un blocco unico e sigillato i cui movimenti iniziarono a essere comandati dall’esterno. Questo rappresentò un grande passo avanti per l’azienda e per l’intero settore perché rendere la testa ermetica fu di grandissimo aiuto per il processo produttivo e significò eliminare il verificarsi di errori tecnici e il rischio di inglobare polvere o residui, ma soprattutto assicurò alle lenti un’aspettativa di vita maggiore. Con EVO I fu inoltre introdotto un sistema di controllo delle collisioni per preservare l’integrità della testa. A differenza delle teste di allora e attualmente in commercio, dotate di un organo di rottura, tale sistema prevedeva, in caso di collisione, lo sgancio magnetico della torcia e il blocco immediato della macchina per evitare, quindi, un’eventuale rottura della testa. A tutt’oggi rimaniamo ancora gli unici a proporre quest’utilissima soluzione e ciò rappresenta uno dei principali valori aggiunti che ci contraddistingue nel mercato. Successivamente, grazie all’elevato know-how e alla continua sperimentazione del team Cy-Laser, sono nate EVO II, seguita poi da EVO III e da EVO V HP, le teste di taglio attuali e maggiormente evolute. Fu proprio con EVO III, nel 2018, che Cy-Laser raggiunse il suo apice progettando e realizzando una testa molto più veloce grazie a una struttura più leggera e allo stesso tempo solida e robusta, in grado di migliorare le dinamiche di processo e di sfruttare l’aumento delle potenze laser dei generatori. Con EVO V HP, la nuova testa di ultima realizzazione, Cy-Laser si pone l’obiettivo di migliorare il processo di taglio con generatori di potenza elevata (> 8 kW), anche per la saldatura. Quest’ultima generazione di teste è caratterizzata dall’introduzione di alcuni optional di processo, tra i quali il cambio ugelli automatico (per selezionare automaticamente l’ugello corretto per ciascuna lavorazione), il sistema di controllo automatico delle riflessioni, il taglio bevel, il particolare sistema di raffreddamento della testa e il sistema di controllo capacitivo dell’altezza di taglio. Fiore all’occhiello il CY-FAST MARK, ovvero la nuova testa galvanometrica di marcatura che, con livelli di marcatura personalizzabili e la possibilità di marcare materiali pellicolati, consente un’elevata velocità di esecuzione della marcatura e offre un valore aggiunto al contoterzista in termini di tracciabilità dei pezzi in azienda.

Parlando di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi?

Cy-Laser investe costantemente in ricerca e sviluppo con l’obiettivo di offrire ai propri clienti, anche quelli più esigenti, sistemi personalizzati, curati in ogni dettaglio e in grado di ottimizzare e aumentare l’efficienza dei processi produttivi, nonché di soddisfare anche le esigenze di contenimento dei costi. Con una lunga serie di installazioni alle spalle e una richiesta sempre crescente di sistemi affidabili, veloci e performanti, Cy-Laser ci proponiamo come partner completo, capace di offrire non solo un prodotto ma soprattutto un servizio. Grazie a tecnici competenti e periodicamente formati, infatti, lo sviluppo di nuove tecnologie è diventata una necessità e un riconosciuto punto di forza. Ci poniamo come partner tecnologico in grado di proporre al cliente soluzioni personalizzate, basate su accurate e periodiche analisi sulle reali necessità. In quest’ottica, offriamo soluzioni laser 3D personalizzate, isole robotizzate cartesiane di saldatura realizzate in base alle specifiche esigenze del cliente. Per queste e per il laser tubo la filosofia costruttiva è la medesima dei sistemi CY2D, ovvero l’utilizzo di componenti OTS senza fidelizzazione forzata e quindi presenti sul mercato. Per il taglio tubo, Cy-Laser offre due modelli di macchine: la CYT5 per tubi con diametro da un minimo di 15 a un massimo di 120 mm e la CYT9 per tubi con diametro fino a 225 mm. Due modelli che naturalmente non differiscono solo per il diverso diametro che possono lavorare ma specialmente per la capacità di gestire carichi molto diversi che sono rispettivamente 20 kg/m per il modello CYT5 e 40 kg/m per il modello maggiore. CYT5 e CYT9 rispetto alle macchine dei nostri competitor sono altamente automatizzate con la gestione di ben 23 assi e più competitive economicamente, sia nell’investimento iniziale che nella manutenzione ordinaria e straordinaria. Nei laser in fibra per il taglio tubo, solitamente si installa al massimo una sorgente di 3 kW di potenza perché valori maggiori non sono necessari e, paradossalmente, introducono delle problematicità legate al fatto che bisogna proteggere internamente il tubo. Lo scarico può essere fino a 6.500 mm di lunghezza ma è sempre possibile scaricare automaticamente particolari piccoli fino a 350 mm su nastro trasportatore o all’opposto, manualmente, quando sono di dimensioni maggiori di quelle dello scarico. Il caricamento può avvenire tramite un caricatore a fascio oppure tramite un caricatore a apasso che permette di presentare i tubi singolarmente in successione. O ancora, infine, caricando la macchina frontalmente e manualmente quando è necessario realizzare un solo pezzo magari per accontentare un cliente just in time.

Ha toccato il tema della potenza laser. Oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

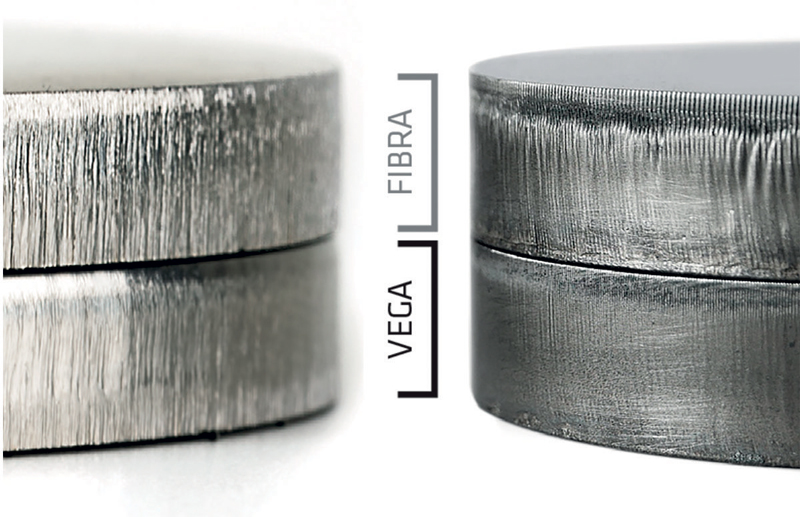

Stiamo assistendo a una richiesta sempre maggiore di alte potenze. Si sono dunque aperti spiragli là dove il laser non era contemplato. Le alte potenze, in particolare quelle che sfruttano come gas di assistenza l’azoto, sono adatte al taglio di medi/grossi spessori e consentono di aumentare la prestazione oraria e la produttività. Quello che prima veniva tagliato al plasma, oggi può essere tagliato al laser, con tutti i vantaggi che quest’ultimo offre: precisione, velocità ed economicità. Sappiamo bene che il plasma, malgrado abbia un costo inferiore rispetto al laser, nasconde l’insidia dei costi alti dei consumabili. Nel caso del laser, invece, i costi dei consumabili sono inferiori a fronte di una durata maggiore. Per soddisfare i clienti e garantire costi di esercizio bassi, Cy-Laser ha introdotto la testa di taglio EVO V HP, cui accennavo in precedenza. È specifica per le alte potenze e installabile sui formati dal 3.000 x 1.500 mm al 13.000 x 3.000 mm a testa Bevel. Per il controllo del fascio, gli optional di processo Vega e Vortex garantiscono una migliore qualità del taglio permettendo di modulare la frequenza grazie alla gestione del flusso del gas e di programmare la dimensione dello spot senza variare le ottiche.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio?

Soluzioni di automazione personalizzate sono diventate oggi fondamentali per garantire la redditività della produzione. Tali soluzioni offrono infatti molti vantaggi, ossia rendono i vari processi più veloci e affidabili e quindi più efficienti, oltre che trasparenti e consentono una produzione totalmente non presidiata per una continuità produttiva. I sistemi Cy-Laser possono essere integrati con diversi tipi di automazione, dal semplice server di carico e scarico fino al magazzino automatico. Il COMPACT SERVER si distingue per lato di carico in SIDE e LONG: rispettivamente le due automazioni permettono di caricare in totale autonomia lamiere frontalmente o lateralmente ma con procedura analoga. La scelta della tipologia di carico dipende dal layout del sito produttivo dove viene posizionato l’impianto e dal flusso che si vuole dare alle lavorazioni in azienda. Il Compact Server Side e il Compact Server Long hanno il medesimo funzionamento ma a parte il diverso layout, il secondo ha la possibilità di spostarsi dal cambio banco della macchina lasciandola stand-alone, ossia libera dall’automazione. Una delle particolarità dei compact server è rappresentata dal sistema di sfogliamento della lamiera, il cui funzionamento consiste in una combinazione di sistemi che separano le lamiere e un sistema elettronico che ne verifica il prelievo corretto. Per le aziende che hanno la necessità di stoccare e gestire con l’automazione spessori e materiali diversi, è disponibile il COMPACT STORE. La torre può essere personalizzata sia stabilendo la quantità di cassetti, compatibilmente con l’altezza del capannone, sia stabilendo all’inizio delle lavorazioni quali e quanti sono i cassetti di carico e di scarico. In base al programma di lavoro, il Compact Store chiama un determinato cassetto e con un processo del tutto analogo al Compact Server, gestisce le lamiere che, una volta lavorate, si troveranno in una precisa posizione nella Torre. Cy-Laser offre la possibilità di creare un’automazione custom in base alle esigenze del cliente.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità di taglio ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

Per garantire una qualità di taglio ottimale, Cy-Laser ha messo a punto negli anni due particolari processi: Vega e Vortex. Vega è un processo che permette di ottenere una finitura ottimale sull’acciaio inox e di tagliare l’acciaio al carbonio con caratteristiche variabili. Rende inoltre possibile la programmazione della dimensione dello spot laser senza la necessità di variazione delle ottiche all’interno della testa. Tutto con un semplice tocco. Vortex (da 4 kW) è invece un processo che permette di migliorare la qualità di taglio dell’acciaio inox sopra ai 10 mm e che consente di sfruttare al massimo le potenzialità del laser in fibra, grazie alla modulazione di frequenza del laser e alla gestione del flusso del gas all’interno del solco di taglio. Le sue principali caratteristiche sono la ridotta rugosità nel bordo del pezzo in acciaio inox e il minimo consumo di gas rispetto alla linea tecnologica standard, il minor apporto di calore nel pezzo e la possibilità di eseguire geometrie più complesse. Per gestire in modo adeguato i frequenti cambi di prodotto, il consiglio è quello di dotare il sistema del cambio ugelli automatico al fine di ridurre le tempistiche ed eventuali errori dell’operatore. Tale optional di processo, installabile in tutti i modelli di impianti per il taglio piano, fa sì che il sistema di taglio laser selezioni automaticamente l’ugello corretto per ciascuna lavorazione. Con possibilità di scelta tra i formati a 6, a 12 e a 18 ugelli viene in tal modo aumentato il rendimento complessivo dell’impianto. Inoltre i materiali e gli spessori possono variare durante il giorno di produzione. Si tratta di un’operazione molto veloce che non richiede l’intervento dell’operatore e che permette una riduzione dei tempi di inattività, oltre a un rapido cambio, a un’accurata pulizia, a uno specifico controllo dell’allineamento dell’ugello e alla verifica della calibratura dell’altezza dell’ugello. Quanto all’ottimizzazione dell’uso di materiale, Cy-Laser ha messo a punto una rivoluzionaria testa galvanometrica di marcatura, CY-FAST MARK. Tale accessorio, di serie per il sistema LM3015, consente una velocità di esecuzione della marcatura senza eguali che permette di risparmiare più del 40% del tempo necessario rispetto a una macchina tradizionale. Non solo, i livelli di marcatura personalizzabili e la possibilità di marcare materiali pellicolati per adattarsi a ogni esigenza la rendono un accessorio utilissimo e che si inserisce perfettamente nel contesto “Industria 4.0”. La tracciabilità dei pezzi in azienda, infatti, è diventata un’operazione fondamentale per il contoterzista, il quale, adottando questo particolare strumento, riesce a soddisfare pienamente il cliente offrendo un valore aggiunto rispetto alla concorrenza.

Pensando a tre componenti fondamentali come la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono, per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato?

Più che dirle le differenze, preferisco ribadire qual è il credo Per Cy-Laser per cui la scelta della sorgente laser non è vincolata a una stretta collaborazione con un solo costruttore, ma è il risultato di un’analisi delle esigenze di produzione e lavorazione del cliente al fine di offrire la soluzione più adatta.

Il grande valore aggiunto di disporre di una testa di taglio proprietaria risiede principalmente nei lunghi anni di esperienza di processo e quindi dall’elevato know-how che deriva dal ruolo di pionieri in questo particolare settore. Principali caratteristiche della nostra testa sono: la configurazione ottica studiata sulle specifiche del cliente, la massima affidabilità garantita dai vetrini di protezione, anche durante la manutenzione; il sistema anticollisione magnetico per ridurre al minimo i fermi macchina; il monitor di processo integrato per tenere la produzione sotto costante controllo; il servo piercing per sfondamenti veloci e puliti su spessori elevati; la pulizia dell’ugello e la calibrazione automatica del controllo altezza; la predisposizione per il taglio con aria compressa, in alternativa all’utilizzo di gas tecnici; la funzione Flycut per l’esecuzione di grigliati ad alta velocità. E per la nuova testa EVO V HP, realizzata appositamente per le alte potenze, la gestione del processo di taglio su potenze uguali o superiori a 8 kW. Per quanto concerne la programmazione, direi che la nostra interfaccia operativa è semplice e intuitiva grazie a un sistema grafico di facile utilizzo e personalizzabile ed è dotata di tutti i software per la gestione a bordo macchina e da remoto. Inoltre è possibile sincronizzarla a un PC a bordo macchina per velocizzare le modifiche e integrare un dispositivo portatile per il controllo della macchina da ogni posizione. Si integra alla rete aziendale per garantire l’assistenza e la diagnostica da remoto e permette di condividere le tecnologie di taglio con i sistemi di gestione e preventivazione, oltre a essere certificata per i principali software CAD/CAM in commercio, per la massima integrabilità con qualsiasi sistema preesistente.

Infine, può dirci quanto vale un service efficiente? Qual è il suo reale valore aggiunto?

I nostri sistemi sono precisi, veloci e affidabili e richiedono una manutenzione minima. Questo grazie a un elevato know-how, frutto del nostro ruolo di pionieri della tecnologia laser in fibra ottica, e soprattutto grazie a un team di tecnici altamente qualificati. Riteniamo che disporre di personale specializzato e periodicamente formato sia di grandissima importanza e rappresenti un enorme valore aggiunto. Aspetto che alcuni competitors, in particolare quelli che acquistano macchine di importazione, tendono erroneamente a trascurare focalizzandosi più sulle vendite e causando così un danno al nostro mercato.

In questo periodo non abbiamo riscontrato particolari cambiamenti e il nostro servizio di teleassistenza ha continuato ad assistere i clienti con interventi tempestivi. In questo caso la scelta di localizzare il service in più punti strategici, dal Veneto alla Lombardia e alla Sicilia al fine di diminuire il tempo di intervento, si è dimostrata vincente. Anche all’estero garantiamo ai nostri clienti interventi risolutivi e tempestivi, grazie a tecnici specializzati nelle nostre sedi dedicate (Stati Uniti e India) e al fianco di distributori e agenti di fiducia in tutto il mondo.