Il software deve correre insieme al taglio laser

L’ultima, ma non meno importante, a intervenire durante la Cutting Week è stata la software house Alma Italia, azienda specializzata nella creazione di soluzioni customizzate CAD/CAM di primo piano per la lavorazione lamiere, il taglio e la robotica. I prodotti offerti oggi sono molteplici, seguendo anche l’evoluzione della tecnologia meccanica e le diverse esigenze che si sono susseguite, non ultima, le nuove sfide della transizione digitale. Ne abbiamo parlato con Andrea Ferrero, Technical Sales Engineer di Alma Italia.

Proviamo per un attimo a dimenticarci della pandemia e a concentrarci sul nostro mondo in cui si parla quasi esclusivamente di digitalizzazione e di Industria 4.0 e di come stia cambiando il modo di lavorare delle nostre carpenterie. È sbagliato dire che, al di là di una fase iniziale servita soprattutto per cambiare e svecchiare il parco macchine di molte aziende, oggi è maturata negli utenti la consapevolezza che la vera sfida della transizione 4.0 è software e non hardware nell’ottica di una reale efficienza di processo? È così? In ragione di ciò, come è cambiato il ruolo di una software house come Alma?

È assolutamente così, il ruolo di un partner come Alma è proprio quello di rendere fluida la gestione di queste informazioni. I clienti che puntano a “svecchiare” il parco macchine sempre più spesso sono poi quelli che trovano nell’Industria 4.0 un modo di lavorare nuovo e soprattutto più efficiente. Alma cerca di adattare tutte le esigenze specifiche del cliente, rendendosi disponibile a fornire sia una soluzione completa “chiavi in mano” sia un adattamento a un sistema pre-esistente che va mantenuto e completato. Allo stesso tempo, questa soluzione viene migliorata grazie all’esperienza e resa più efficace e semplice da utilizzare in ogni realtà. Anche Alma, come tutte le software house, e non solo, è stata catapultata in una situazione di emergenza globale che ci ha visto costretti a digitalizzare tutte quelle operazioni che fino al giorno prima erano effettuate in presenza e in maniera “fisica”. Il nostro ruolo è cambiato nel fornire al cliente una consulenza che possiamo definire sempre più “integrata”, così come lo sono anche le soluzioni che offriamo poiché devono comprendere la totalità del processo produttivo. Come ho accennato, possiamo trovarci di fronte a due scenari: in uno occorre partire da zero nel costruire la soluzione, un altro in cui Alma deve calarsi in una realtà esistente dove, per esempio, un cliente ha acquistato un nuovo macchinario, quindi noi dobbiamo gestirlo e inserirci a livello di interconnessione 4.0. In entrambi i casi, dobbiamo affrontare tutto ciò in maniera molto costruttiva: siamo noi i primi a dover imparare e a crescere insieme ai clienti. Ogni situazione in cui ci si trova è sempre nuova, il cliente ha delle esigenze che sono spesso comuni ad altri clienti, ma mai identiche. Il ruolo di Alma è quello di interagire in maniera dinamica con varie realtà, ognuno ha il suo ambiente produttivo e la sua tipologia di lavorazione. Da questo deriva una fortissima personalizzazione delle varie applicazioni.

Siamo alla CUTTING WEEK e quindi parliamo per lo più di taglio bidimensionale; qual è la filosofia che vi guida in termini di sviluppo prodotto e se può presentarci, a grandi linee, la vostra gamma di software spiegando come è strutturata e le principali peculiarità?

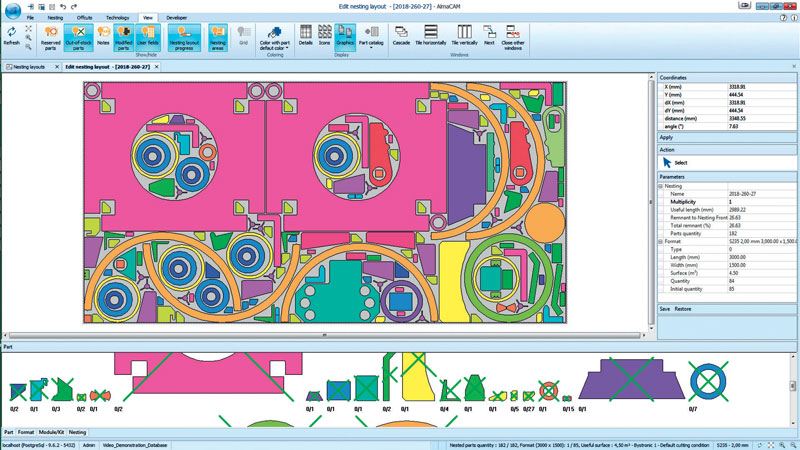

Con AlmaCAM la nostra società ha voluto investire per rendere più fruibili tutte le nostre peculiarità. Partendo dalla gestione multi-tecnologica, arrivando all’efficienza del nesting e del flusso di lavoro CAM vero e proprio. Un grosso investimento è stato poi fatto sul piano della gestione del 3D finalizzato al taglio bidimensionale con il modulo importazione Assiemi. Tramite questa tecnologia possiamo inviare in preventivazione o in produzione qualunque tipo di modello 3D nativo o su formato di interscambio step/iges. Il nostro software per il taglio 2D è un tassello di tutto il flusso produttivo. In questo senso, noi elaboriamo una soluzione che a livello di interconnessione permetta al cliente di non accorgersi di star utilizzando un sistema che è sia CAM, sia di preventivazione dei prodotti, di consuntivazione e per il miglioramento delle tempistiche di lavoro. Alma, in questi ultimi anni, ha investito molto nel 3D: ci siamo resi conto che il mercato ha sempre più necessità di svecchiarsi, come già accennavo, superando l’importazione tramite classico file 2D. Abbiamo quindi creato un modulo specifico, chiamato Unfold, che viene sfruttato come nodo di interconnessione tra il mondo della preventivazione e quello della produzione grafica. Le geometrie 2D ottenute sono elaborate dal software AlmaCAM per la programmazione delle macchine da taglio e punzonatrici (AlmaCAM Cut, AlmaCAM Punch), nonché per la programmazione delle presse piegatrici. (AlmaCAM Bend). Un pezzo con pieghe programmato in AlmaCAM Bend può essere reimportato applicando le modifiche delle pieghe e delle dimensioni indotte dall’utilizzo degli strumenti di sviluppo reali. In pratica, saltiamo la creazione di passaggi da parte del cliente per arrivare direttamente al nesting, quindi alla produzione vera e propria e apprezzamento pezzi partendo direttamente da 3D.

Dando per buona qualità di taglio, produttività e risparmio che sono i dogmi perseguiti da sempre; come e quanto contribuiscono i software Alma al raggiungimento di questi obiettivi?

Alma si concentra quotidianamente su questi aspetti, tramite l’automazione della produzione e il miglioramento della velocità della programmazione. A disposizione dei propri clienti diamo la possibilità, compresa nel pacchetto Professional, di operare completamente in modalità automatica dal piazzamento pezzi alla creazione del file CN. Ciò è reso possibile da una serie di tabelle associate a ogni tecnologia, spessore e materiale, redatte dall’unione della nostra esperienza e quella delle migliaia di clienti sul campo. Date le performance degli attuali sistemi laser e non solo, tale sviluppo diventa un passaggio obbligato per ogni software house. Gestire un’automazione è un processo delicato, perché bisogna da un lato migliorare la velocità produttiva e dall’altro elevare la qualità di ciò che viene prodotto. Sono due aspetti che devono essere bilanciati: se aumento la velocità, rischio di peggiorare la qualità; ci vuole equilibrio. Alma dà la possibilità di creare delle parti in maniera diretta e veloce, e contestualmente l’ordine produttivo, per poi gestire il nesting vero e proprio. Tutto ciò può essere eseguito anche in tempo mascherato grazie a tabelle e funzioni: tutti i parametri di taglio diventano un processo automatico; l’operatore deve solo confermare il file numero e il documento di fabbrica prodotto dal sistema. Questi sistemi sono stati pensati per hardware come il laser fibra, quindi macchinari molto veloci. Se, infatti, il cliente investe una somma importante su una macchina così performante, questa deve essere seguita da un software adeguato, altrimenti si rischiare di creare un grande collo di bottiglia che inficia la produzione. Dati questi presupposti, noi possiamo fornire una soluzione automatizzata dal preventivo, per arrivare fino alla gestione del documento, ma soprattutto alla gestione della commessa. Il tema di gestione preventivo-consuntivo dal nostro punto di vista è un aspetto fondamentale.

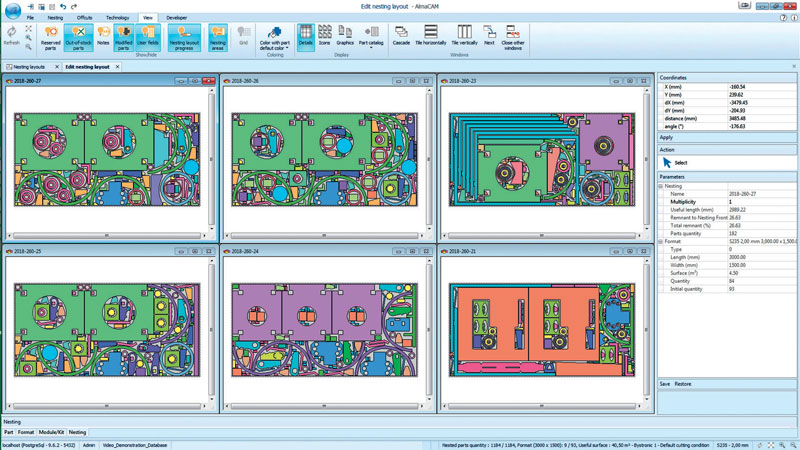

Parlando di nesting, quale è il vostro prodotto di punta e quali sono le principali innovazioni che avete sviluppato e introdotto per garantire sempre il nesting automatico ottimale?

Il nostro prodotto di punta si chiama Powernest2, ed è disponibile integrato in AlmaCAM così come componente di sviluppo per sistemi terzi. Nelle ultime versioni Alma si è concentrata sulle gestioni automatiche con piazzamento in comune e gestione del piazzamento multicannello. Tramite il miglioramento di queste funzionalità il prodotto è ora maturo e performante, adattabile a qualsivoglia esigenza e applicazione. Tale algoritmo è inoltre accessibile gratuitamente sul nostro sito dedicato. Powernest2 è, dunque, una library per il nesting automatico potente e completa, destinata allo sviluppo di applicazioni CAD/CAM o ERP che integrano funzioni di ottimizzazione del taglio. Con questo software possiamo offrire ai clienti una soluzione di nesting automatico flessibile ed efficiente, che permette di ridurre notevolmente i costi della materia prima e di migliorare la produttività. È disponibile per le prove sul nostro sito web: i clienti e i prospect possono usufruire gratuitamente di simulazioni di nesting, partendo da nesting già calcolati oppure da DXF con le quantità associate. Se vengono caricati nesting già calcolati, è possibile fare un’analisi comparativa del risultato: non si parla di una gestione soggettiva del nesting, ma si tratta di una questione oggettiva, perché è possibile confrontare la quantità di materiale usato precedentemente e quello pensato dall’algoritmo Alma. Abbiamo lavorato, inoltre, anche per migliorare la possibilità di gestire l’importazione di nuovi ordini in nesting già aperti: non è necessario chiudere e aggiungere, ma si ha una finestra diretta che include tale particolare nel nesting che sto facendo; questo in termini di ottimizzazioni sfrido e di generazione sfridi è sicuramente molto performante.

Quali strumenti software mettete a disposizione dell’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa? In poche parole, come contribuite al raggiungimento di una reale efficienza di processo? Inoltre, oggi si parla molto di recupero degli sfridi di taglio e di sorting per lo scarico del pezzo singolo; come gestite queste due esigenze? Attraverso quali prodotti?

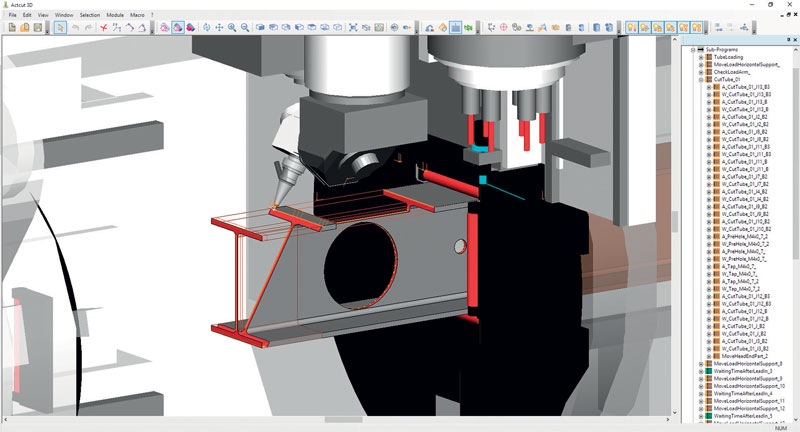

Alma mette a disposizione una suite di prodotti che consentono di partire dalla generazione dell’ordine (scaturito da un’offerta e quindi dalla creazione di una commessa di lavoro), fino ad arrivare alle linee FMS da pilotare, tramite il nuovo prodotto arrivato STOCKWARE per la gestione dei magazzini automatici. Tra questi due pilastri produttivi si posizionano poi tutte le variabili CAD/CAM che ci consentono di rendere malleabili le aggiunte di nuove commesse in produzione senza dover rigenerare o chiudere i nesting in corso, per arrivare allo scarico pezzi. Lo scarico pezzi rappresenta infatti il più grande collo di bottiglia della produzione, spinta da potentissimi laser e ridotta spessissimo allo stacco pezzi manuale. SORTWARE ci consente di chiudere anche questo gap. Per quanto riguarda l’automazione dei processi, se parliamo dell’automazione CAM, come abbiamo visto poco fa, ci dobbiamo concentrare su una determinata sfera di utilizzo del software; se, invece, parliamo di automazione in senso ampio dobbiamo invece necessariamente includere tutta una serie di altri processi che Alma segue e integra che vanno a gestire a tutto tondo la produzione, parliamo soprattutto di tutta la fase di processo a valle della produzione stessa. SORTWARE può essere utilizzato in abbinamento con robot antropomorfi o sistemi cartesiani: l’idea è che piloti i sistemi di scarico in maniera universale. In base all’esigenza del cliente, possiamo adattare il nostro software e l’hardware, ci appoggiamo a una serie di integratori di fiducia per quanto riguarda le soluzioni di cella, che consentono di avere una soluzione calzante per le proprie necessità. Alma ha lavorato su un prototipo in modo che tutta la fase di scarico fosse gestita con un tipo di produzione CAM. Questo perché una macchina laser fibra è in grado di lavorare molte lastre al minuto, un operatore umano non è in grado di star dietro a questa produttività da solo, ha bisogno dell’aiuto di un robot dotato di un software specifico.

STOCKWARE era ciò che mancava alla suite di prodotti Alma, cioè un software di gestione di magazzini lamiera automatici: con questa funzione riusciamo a gestire la totalità del processo produttivo, compresa la scelta delle lamiere. Perché questa funzione aggiuntiva? Il magazzino è sì gestibile tramite il CAM, ma al 90% si utilizza l’ERP aziendale. In ogni caso, è sempre importante fare un’analisi prima di dare avvio a un progetto: il cliente può possedere già un sistema, e noi dobbiamo interfacciarci con esso, oltre che con il CAM stesso; oppure il cliente ha necessità di gestire a 360° la questione, quindi noi siamo disponibile a fornire un prodotto completo e chiavi in mano. La potenza del laser non significa automaticamente redditività, ma sono tanti gli aspetti che concorrono all’efficienza del processo.

Si è parlato di CAD/CAM, partendo dal modello solido, questo implica di sviluppare sia il programma di taglio che di piegatura, sembra che sia più complesso per chi fa il vostro lavoro gestire l’operazione di piega e mi sembra di capire dipenda da software non aperti impostati dai produttori di piegatrici. Cosa potete proporre a chi in officina ha piegatrici di più costruttori o per chi non vuole legarsi a un unico partner per la fornitura di macchine?

Questo è un altro dei punti fondamentali del processo produttivo, e infatti abbiamo un prodotto specifico, il già citato AlmaCAM Bend, un’applicazione CAD/CAM che gestisce piegatrici multimarca anche offline. Dall’ufficio possono essere inviati i programmi senza interrompere la produzione, e a bordo macchina, se parliamo di quelle di ultima generazione, è possibile visualizzare su uno schermo 3D la sequenza delle lavorazioni.

In questo modo, il lavoro del piegatore diventa più agevole, si limita all’attrezzaggio macchina e all’esecuzione del programma. Il programma che passa in macchina non è solo il programma CN, come per il laser, ma è anche il programma 3D visivo per aiutare l’operatore nella produzione.

Chiudiamo con una provocazione: dando per buono e preciso il sistema di taglio, è più importante la sorgente laser, la testa di taglio o l’ambiente di programmazione?

Sono tutti aspetti fondamentali, senza uno di questi tasselli il sistema non è in grado di funzionare. Se l’ambiente di programmazione è il cervello del sistema che manda i vari comandi produttivi, possiamo definire la sorgente laser come il cuore, mentre la testa del laser il braccio del sistema. Non ce n’è uno più o uno meno importante dell’altro. Sicuramente il “cervello”, quindi la cabina di regia, è estremamente importante a livello di gestione. Tornando al discorso dello scarico e del robot, il rischio è quello di viaggiare su un’automobile di grossa cilindrata e poi rimanere fermi al casello all’arrivo: avere un software che possa “correre” insieme al laser è importante per non avere problemi a valle della produzione.