2D o 3D c’è sempre la soluzione e l’alta potenza non è l’unica strada

È stato un viaggio nel mondo delle applicazioni di taglio laser quello proposto da Prima Power in occasione della Cutting Week. Un cammino in cui Giulio Amore e Marco Pivanti, rispettivamente Product Manager 2D e 3D di Prima Power, ci hanno parlato di taglio laser bidimensionale e di taglio 3D delle lamiere, di automazione flessibile e di efficienza di processo. E l’elevata potenza? Beh, non è mai un difetto ma nemmeno l’unica strada per la redditività secondo il credo Prima Power

Parlando di taglio laser piano, qual è la filosofia costruttiva che vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

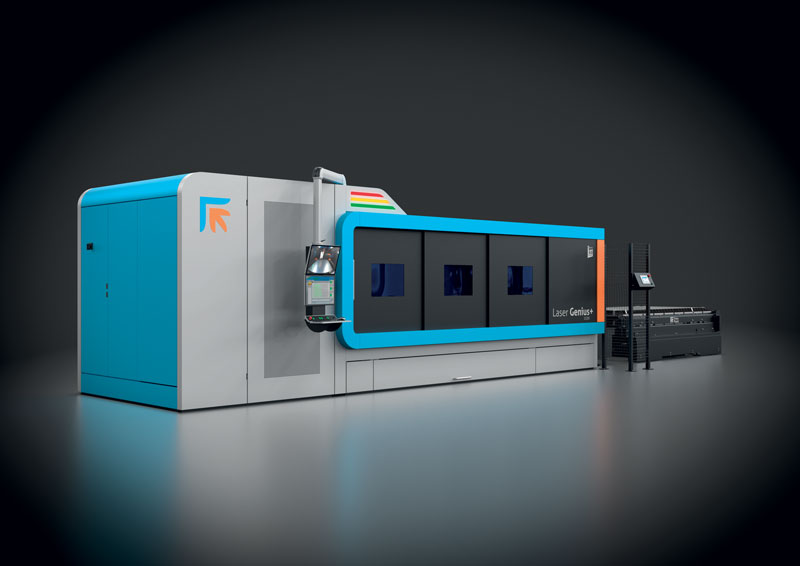

Giulio Amore. Prima Power è uno specialista d’avanguardia nel campo delle macchine e dei sistemi per la lavorazione della lamiera a tutto tondo. La nostra offerta in questo campo è una delle più ampie e riguarda tutte le applicazioni: lavorazione laser, ma anche punzonatura, cesoiatura, piegatura e automazione. Per quanto riguarda le macchine laser 2D abbiamo una proposta molto semplice che si suddivide su tre livelli a seconda dei requisiti e delle necessità del cliente. I capisaldi che ci accompagnano sono principalmente quattro: il concetto di FLEXIBLE TOOL che per definizione è la base delle applicazioni laser, lo strumento più flessibile di sempre per la lavorazione delle lamiere; la gestione di soluzioni proprietarie del processo a 360°; l’operatore è al centro della progettazione di Prima Power; e, in fine, i nostri tecnici, primi utilizzatori delle nostre macchine, sono al servizio della progettazione delle stesse. Un esempio rappresentativo degli ultimi due punti sono le cabine di protezione: esse permettono un accesso totale all’area di lavoro sia in ottica produttiva sia in ottica manutentiva, per il raggiungimento della massima ergonomia e velocità di intervento.

Parlando invece di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi? Se sì, potete parlarcene?

Marco Pivanti: Parlando di macchine laser 3D, la proposta di Prima Power racchiude diversi modelli che differiscono tra loro per due aspetti. Il primo è il volume di lavoro: noi offriamo macchine con volumi diversi, organizzati al loro interno in modo differente a seconda dell’applicazione. Un’altra caratteristica delle nostre macchine è la configurazione, che può essere focalizzata su un’applicazione in particolare, come accade per esempio per le macchine destinate al taglio in produzione di particolari automotive, oppure può essere più general purpose pronta ad adattarsi alle diverse necessità del cliente. Non abbiamo macchine dedicate al taglio tubi, ma offriamo in opzione alle macchine general purpose delle soluzioni per questa applicazione. Inoltre possiamo offrire configurazioni ritagliate sui requisiti del cliente; quindi partendo da una macchina general purpose, che può fare taglio 3D o 2D, saldatura e/o taglio tubo, noi possiamo cucire la soluzione esattamente sull’applicazione del cliente.

Oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

Giulio Amore. Uno nostro motto è “parlare sempre di giusta potenza”. Noi ci vantiamo di non avere dei venditori, ma dei tecnici commerciali che hanno il compito di accompagnare il cliente nella scelta della giusta soluzione per loro. La potenza è sicuramente, non lo neghiamo, una fonte di aumento di produttività e qualità di taglio, ma non è l’unico fattore. Prima Power ha disponibilità di un’ampia gamma di sorgenti laser e questo consente di ottimizzare la proposta commerciale verso i clienti. Per esempio, Prima Electro ci mette a disposizione un’importante capacità di sviluppo di sorgenti ritagliate per le nostre macchine. Per quanto riguarda strettamente l’alta potenza, i fattori di influenza sono molteplici. Per esempio, Prima Electro mette a disposizione di Prima Power un’importante capacità di sviluppo di sorgenti ritagliate per le nostre macchine sulle esigenze del cliente.

Sia in termini di produttività, sia in termini di qualità di taglio, sono, comunque, numerose le alternative con le quali ottenere risultati soddisfacenti per i clienti, senza necessariamente ricorrere all’aumento incondizionato della potenza stessa. In Prima Power, utilizziamo svariati sistemi di simulazione, che arrivano al dettaglio del singolo Nesting, per aiutare il cliente nella scelta della migliore potenza per la loro realtà produttiva. Nel passaggio da una potenza più bassa a una più alta, il cliente può notare che la velocità aumenta costantemente, anche fino al 112%. Questa cosa si traduce in un minor costo per pezzo. Prima Power, quindi, si allinea a tutti coloro che dicono che l’alta potenza equivale ad aumento di redditività, pertanto può andare bene in molte applicazioni. Ma se si prendono in considerazione anche i costi fissi, di capitale, del personale, l’ammortamento eccetera, il costo orario diminuisce sensibilmente quando si inseriscono più turni di lavorazione e non all’aumento della potenza. Questo significa che a volte aumentare il numero di turni o inserire dell’automazione, che fa parte dell’offerta standard di Prima Power, può generare un effetto molto più significativo sul costo. In sintesi, l’alta potenza non è mai un difetto, ma invitiamo i nostri clienti a valutazioni più approfondite, poiché ci sono modalità più semplici per perseguire redditività ed efficienza: le variabili, infatti, sono numerose e dipendono strettamente dalla tipologia e struttura aziendale del cliente stesso.

Marco Pivanti: Parlando di prestazioni del taglio laser tridimensionale non si può non pensare a una delle applicazioni più comuni, cioè il taglio in produzione di particolari automotive. In questo caso è richiesta alle macchine la maggior produttività possibile; un’elevata produttività passa da alte prestazioni ed elevata affidabilità. Nel taglio laser 3D, la potenza del laser è uno dei contributi alla prestazione e al tempo ciclo, ma è fondamentale la dinamica della macchina. Pensiamo a un’automobile da corsa che deve percorrere un percorso tortuoso oppure una strada di montagna: avere un motore potente è importante, ma poi serve avere una buona maneggevolezza e la capacità di tenere la strada in tutte le condizioni. Lo stesso accade nel taglio laser 3D: la potenza del laser fissa quella che è la massima velocità tecnologica raggiungibile su una linea diritta, ma poi per una prestazione di rilievo è necessario avere una macchina rigida e con motori in grado di sviluppare le accelerazioni necessarie a seguire la traiettoria. È fondamentale per raggiungere la prestazione voluta possedere non solo il laser della potenza adeguata, ma soprattutto una macchina che sappia sfruttare tutta la potenza che il laser ci mette a disposizione. Questo obiettivo lo raggiungiamo con macchine dotate di strutture molto rigide, cinematiche con motori lineari e motori diretti sulla testa, che non solo ci offrono prestazioni elevate ma ci garantiscono anche affidabilità e ridotta manutenzione, anch’essi fattori fondamentali per avere elevati livelli di produttività e soddisfare i requisiti dei clienti. Nel caso del taglio 3D, quindi, l’alta potenza non è un must da perseguire.

Non è quindi vostro interesse investire nel prossimo futuro nell’alta potenza? Ma non pensate che con l’alta potenza si hanno maggiori prestazioni sicuramente negli spessori più elevati, ma anche più velocità e di conseguenza minori costi di esercizio anche negli spessori più bassi?

Giulio Amore. Non è esatto che Prima Power non investa nell’alta potenza. Noi aumentiamo sistematicamente la nostra offerta, ma la rendiamo disponibile nel momento in cui l’investimento iniziale non sia oneroso per il cliente. Pensiamo all’inizio dell’era del laser fibra quanto era importante l’investimento necessario per un 2 kW, e a quello che è oggi per un 10 kW: man mano che passa il tempo anche le alte potenze diventano più convenienti economicamente. In breve, lavoriamo continuamente ad un aumento delle potenze disponibili per i nostri clienti sulle nostre macchine, ma suggeriamo di crescere in maniera sostenibile, in modo da bilanciare la capacità produttiva del taglio all’interno della propria struttura aziendale, tenendo anche in considerazione le lavorazioni precedenti e successive.

Alcuni vostri concorrenti si propongono con soluzioni che utilizzano aria compressa come gas di taglio. La vostra strategia di sviluppo prodotto come ne tiene conto? Cosa ne pensate in merito?

Marco Pivanti. È molto comune in applicazioni di taglio laser tridimensionale su particolari automobilistici utilizzare l’aria compressa. Di solito è una scelta del cliente e dipende dai propri costi di esercizio, dai materiali e dagli spessori che processano con il laser. Sulle nostre macchine forniamo la possibilità di usare il taglio con azoto o aria compressa, e devo dire che sono abbastanza equamente distribuiti tra i nostri clienti.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi di visione per il recupero degli sfridi e quindi l’ottimizzazione dell’uso di materiale o al sorting dei particolari tagliati, ovvero la gestione del pezzo singolo in fase di scarico. Qual è il punto di vista di Prima Power?

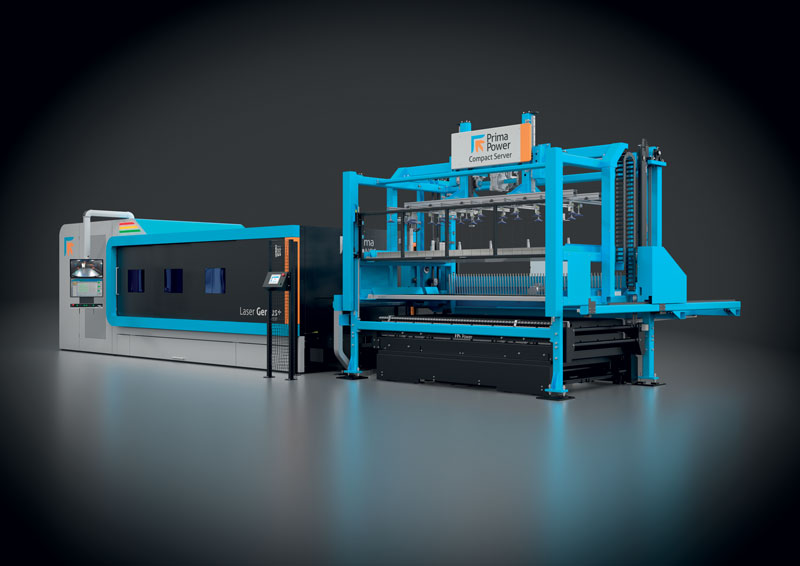

Giulio Amore. Prima Power investe in automazione e automatizzazione del processo da tantissimi anni. Abbiamo un’offerta estremamente ampia, che parte da semplici carichi-scarichi per arrivare fino a connessioni di tipo FMS, cioè di Flexible Manufacturing System, che possono unire all’interno di un unico sistema anche soluzioni multi-tecnologiche. Puntiamo tantissimo sull’automazione e pensiamo anche, confortati dai dati, che quello sia il futuro. Già a partire dal 2012 abbiamo spinto fortemente soluzioni per la separazione dei pezzi dallo scheletro della lamiera. Per esempio, il nostro sistema di sorting (LST – Laser Stacking Robot) è stato il primo a prelevare i pezzi direttamente nell’area di lavoro e, ancor oggi, presenta una funzione di RALC (Robot Assisted Last Cut) che permette di prendere il pezzo con le ventose ancor prima che l’ultima lato sia stato tagliato.

Inoltre, siamo stati tra i primi ad introdurre sensori per il controllo di processo del taglio per la tecnologia fibra e sistemi di remote care, con il quale possiamo da remoto tenere sotto controllo tutte le fasi della lavorazione: taglio, carico/scarico e separazione dei pezzi.

Marco Pivanti. Il concetto di automazione nel mondo del tridimensionale si applica a diversi aspetti. Storicamente la macchina laser 3D è sempre stata una cella servita da un operatore, il quale si occupa di caricare il pezzo da tagliare prendendolo da un contenitore dove ci sono i pezzi grezzi che arrivano dal processo di stampaggio, si accerta di posizionarlo correttamente, scarica il pezzo tagliato, controlla la corretta esecuzione e la qualità e lo pone nel cassone dei pezzi tagliati. L’automazione nel laser 3D ha come obiettivo di aiutare l’operatore o addirittura di sostituirsi a lui nelle fasi di manipolazione, cioè il carico-scarico, e in quelle di controllo di qualità del processo laser. Per esempio, proponiamo una soluzione di carico-scarico automatico attraverso una tavola rotante e forniamo attrezzi automatici che, per mezzo di sensori, sono in grado di controllare il corretto posizionamento del pezzo e anche la sua forma, rilevando se il processo precedente di stampaggio ha prodotto particolari non idonei. La macchina 3D compie una traiettoria teorica nello spazio teorico, e il pezzo dev’essere perfettamente posizionato all’interno del volume di lavoro affinché si ottenga il risultato desiderato. È importante anche effettuare dei controlli di qualità che possono essere fatti dall’operatore durante lo scarico dei pezzi, ma possono essere fatti allo stesso modo dalla macchina durante la lavorazione. Un esempio in questo senso è il controllo della presenza sfrido all’interno dei profili tagliati: oggi effettuiamo questo controllo con un sistema a sensore capacitivo montato sulla testa di taglio, ma lavoriamo anche ad altre soluzioni, per esempio con sistemi di visione artificiale. Da ultimo, per arrivare a quella che possiamo definire un’automazione totale, viene considerato l’uso di robot per il carico/scarico; in questo modo, la lavorazione laser 3D si svincola completamente dalla presenza dell’operatore. Proponiamo celle composte da una o più macchine, asservite da robot con sistemi automatici di carico e scarico e controllo qualità, dove è presente un unico punto di ingresso dei pezzi grezzi e un unico punto di uscita di quelli lavorati e certificati. Essenzialmente, l’automazione totale del processo di taglio 3D si rivolge ad applicazioni di taglio in produzione di elevati volumi, dove una macchina laser fa per tutta la sua vita solo poche tipologie di pezzi, ma è meno necessaria in applicazioni di prototipia o per i contoterzisti, dove si cambia continuamente produzione e il taglio laser 3D ha sempre bisogno dell’assistenza dell’operatore.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità di taglio ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

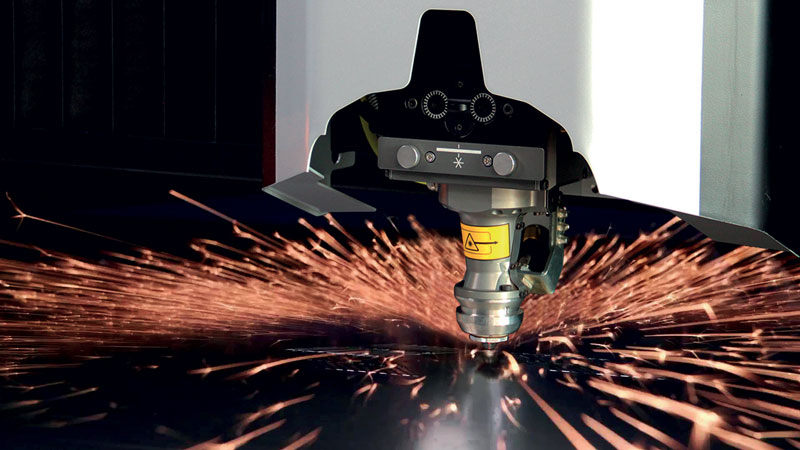

Giulio Amore. Dal punto di vista 2D le opportunità per il cliente sono tante, basandoci sempre sulla filosofia flexible tool. Noi partiamo dal presupposto che il cliente voglia tagliare di tutto e con qualunque gas di assistenza, pertanto offriamo standard una testa con tutte le tecnologie integrate. Tra queste, citerei per esempio la testa adattiva con tecnologia con unica lente integrata, che ti permette di passare da uno spessore all’altro senza l’intervento dell’operatore; oppure sistemi di protezione e sensoristiche per l’analisi del processo stesso; infine, funzioni opzionali che vanno a incrementare l’efficienza o l’affidabilità di un processo. Marco Pivanti. Vorrei porre l’accento su un punto delicato dell’applicazione di taglio laser 3D, cioè quello del cambio di produzione e il conseguente riattrezzaggio della macchina. Le macchine laser 3D normalmente tagliano un pezzo per volta sostenuto da un attrezzo. Le macchine Prima Power offrono una serie di procedure automatiche, come quella del riconoscimento dell’attrezzo, la misura della sua posizione nel volume di lavoro, il caricamento del programma corrispondente e l’allineamento del programma al pezzo. Durante il taglio, il controllo automatico di stand off e posizione del fuoco compensa le piccole differenze fra il pezzo reale e la geometria teorica.

È anche importante che la macchina mantenga inalterate le sue caratteristiche geometriche, per evitare di introdurre errori nella traiettoria percorsa nello spazio. A tal proposito, le nostre macchine sono equipaggiate con sistemi automatici di controllo geometrico e di calibrazione, i quali permettono in pochi minuti di certificare che la macchina abbia sempre gli stessi parametri geometrici e di accuratezza che garantiscono la ripetibilità dei profili tagliati. Tutto questo avviene in automatico, senza l’intervento dell’operatore e in tempi molto brevi.

Pensando a tre componenti fondamentali come la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono, per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato? Quali sono, a suo avviso, i vantaggi e gli svantaggi?

Giulio Amore. Per alcune parti core di una macchina 2D, come la testa, la soluzione è solo proprietaria. Per altre, per esempio la sorgente laser o il software, preferiamo disporre di due fornitori, uno interno e uno esterno. Questo ci dà un vantaggio importante perché così è più facile avvicinarsi alle necessità del cliente, senza appesantirlo con costi addizionali inutili o non utilizzati. La sinergia dei componenti, sia sviluppati in modo proprietario sia collaborando con leader di mercato esterni, ci permette di dare il giusto taglio all’applicazione del cliente.

Marco Pivanti. Le nostre macchine 3D sono sul mercato da più di 40 anni; abbiamo iniziato realizzando in casa tutto della macchina laser, dal controllo numero al software, dalla meccanica all’ottica. Oggi dobbiamo capire come focalizzarci su alcune componenti core, per esempio la testa di taglio, e contemporaneamente lavorare con fornitori esterni per prendere dal mercato il meglio di alcune soluzioni e ritagliarle sulla nostra applicazione. La sfida è trovare il giusto compromesso e il giusto mix tra la soluzione proprietaria e la collaborazione con fornitori esterni di primo livello.

Chiudiamo con un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai preferire il laser in fibra, quando è ancora utile e conveniente puntare su di un laser CO2?

Giulio Amore. Il CO2 oggi rappresenta una fetta molto piccola del mercato. Questa macchina è dedicata a clienti per i quali l’estetica del prodotto è molto più importante che non il costo. Ci sono ancora alcune applicazioni, parliamo del 5-10% della nostra produzione annua, quindi una percentuale molto di nicchia. Ma, secondo me, è impossibile non ammirare la bellezza del taglio CO2.