Quanta tecnologia dietro gli impianti avicoli biologici chiavi in mano

SKA srl produce impianti avicoli per l’allevamento biologico a terra caratterizzati da un elevato livello di personalizzazione del prodotto sfruttando al meglio l’innovativa tecnologia Prima Power. Un magazzino automatico Night Train collegato a una combinata Shear Genius e a un sistema di piegatura robotizzata, composta da una pannellatrice Fast Bend FBe e una pressa piegatrice eP 1030 sono i punti fermi di un’attività produttiva variegata in cui occorre essere performanti, produttivi ma allo stesso tempo flessibili e versatili per gestire in modo efficiente qualsiasi cambio di prodotto.

Quante volte acquistando al supermercato delle uova da allevamento biologico abbiamo immaginato la classica cascina con i polli e le galline che razzolano felici nell’aia? Personalmente, credo ogni volta che ho letto sulla confezione quella dicitura. La realtà è però ben diversa da quell’immagine bucolica anche se, fortunatamente, non così distante almeno per quanto concerne gli aspetti legati al benessere animale e questo lo si deve al lavoro di chi, come SKA, si occupa da sempre di produrre in modo innovativo attrezzature all’avanguardia per il settore avicolo e l’allevamento dei conigli. Un ambito produttivo dalle esigenze produttive all’apparenza piuttosto semplici ma che, come vedremo nel seguito, porta con sé problematiche di lavorazione dei componenti in lamiera tutt’altro che banali che partono dalla scelta ammirevole e filantropica di prendere le distanze da tutto ciò che si lega al concetto di allevamento intensivo. Una scelta che ha portato l’azienda di Sandrigo in provincia di Vicenza a credere fortemente nell’automatizzazione spinta dei processi produttivi considerata l’unica strada efficace per rispondere in modo adeguato alle esigenze di personalizzazione del prodotto offrendo, nel contempo, una qualità superiore, controllata e garantita anche in virtù del partner tecnologico scelto una decina di anni fa: Prima Power. Un nome e una garanzia che ha saputo affiancare SKA nel suo processo evolutivo per accompagnarla nel tempo. Ma procediamo con ordine.

I fermi macchina sono limitati al minimo e l’efficienza di processo è davvero massima”.

L’ufficio tecnico può programmare la produzione in tempo mascherato mentre la cella produce.

Impianti avicoli chiavi in mano

Iniziamo con il dire che SKA srl opera nel settore degli impianti avicoli dal 1954 producendo tutto ciò che concerne l’allevamento biologico a terra e che, dal 2011, con l’acquisizione della trevigiana Meneghin, si occupa anche della produzione di attrezzature per l’allevamento dei conigli. La scelta di occuparsi solo ed esclusivamente di impianti per allevamento biologico, negli anni, ha reso SKA un autorevole punto di riferimento per importanti gruppi italiani ed esteri ma allo stesso tempo un supporto diretto per i piccoli allevamenti. “Sin dalla fondazione siamo sempre andati controcorrente rispetto a molte altre aziende del settore e, grazie alla tradizionale vocazione a personalizzare gli impianti avicoli, siamo riusciti a distinguerci e a costruire nel tempo una struttura altamente tecnologica, rimanendo sempre al fianco degli allevatori” racconta Dino Pozzato, Presidente del Gruppo SKA. “Il confronto diretto con il cliente ci ha permesso di maturare una comprovata esperienza nella gestione degli allevamenti biologici e nel risolvere le problematiche a essi collegate. I nostri sistemi di alimentazione, abbeveraggio, illuminazione e climatizzazione, per esempio, sono studiati per rispondere al benessere degli animali e alle normative vigenti in materia. I materiali sono resistenti e igienici, le componenti delle attrezzature sono facilmente raggiungibili per un’accurata pulizia. Grazie all’ampia scelta dei prodotti, adatti per polli da carne, galline ovaiole, tacchini e riproduttori, ma anche anatre e quaglie, siamo in grado di soddisfare ogni esigenza”.

Gestire in modo efficiente qualsiasi cambio di prodotto

Ma come si lega il nome di SKA a quello di Prima Power? La risposta è piuttosto scontata pensando alle numerose componenti in lamiera presenti in un impianto avicolo. Tutt’altro che banali e scontate sono invece le problematiche di lavorazione che l’elevato livello di customizzazione del prodotto e la scelta di rivolgersi solo all’allevamento biologico ed etico del pollame portano con sé. A spiegarcele è Diego Pozzato, responsabile di stabilimento di SKA: “offriamo un servizio chiavi in mano completo, dal capannone agli impianti interni, realizzati nei minimi dettagli. Siamo in grado di supportare in modo efficiente i nostri allevatori, aiutandoli a trovare risposte e soluzioni concrete per ogni esigenza. Ci occupiamo di raccogliere dati utili e di eseguire calcoli strutturali per i disegni tecnici, condividendo ogni passaggio con il cliente che consigliamo nella scelta delle attrezzature, per individuare la soluzione più adatta in base alle normative di riferimento e alla tipologia di allevamento, con l’obiettivo di rendere la gestione più funzionale e di aumentare la produttività. Il nostro ufficio tecnico interno assicura un passaggio immediato dalla progettazione alla messa in produzione del prodotto.

Facendo però per lo più impianti studiati ad hoc per allevamento biologico i numeri sono inferiori rispetto all’allevamento intensivo. Questo premia la qualità anziché la quantità, privilegia il benessere animale al puro interesse in quanto coinvolge un numero di capi decisamente inferiore. Di conseguenza, anche i dispositivi e le attrezzature da produrre per un impianto del genere sono differenti; ciò significa che abbiamo da produrre grosse quantità di serie ma con lotti non cospicui come invece si potrebbe pensare. Dobbiamo essere piuttosto flessibili per produrre ciò che lo specifico allevamento richiede in quanto le variabili in gioco sono davvero molte a iniziare dalla tipologia di gallina che sarà allevata, la cui dimensione, per esempio, determina la scelta delle attrezzature da adottare. In produzione dobbiamo quindi essere performanti, produttivi ma allo stesso tempo flessibili e versatili per gestire in modo efficiente qualsiasi cambio di prodotto”.

L’elevata efficacia del sistema integrato di piegatura robotizzata Prima Power adottato da SKA deriva dalla semplice e veloce programmabilità offline delle macchine e del robot inclusi nella cella.

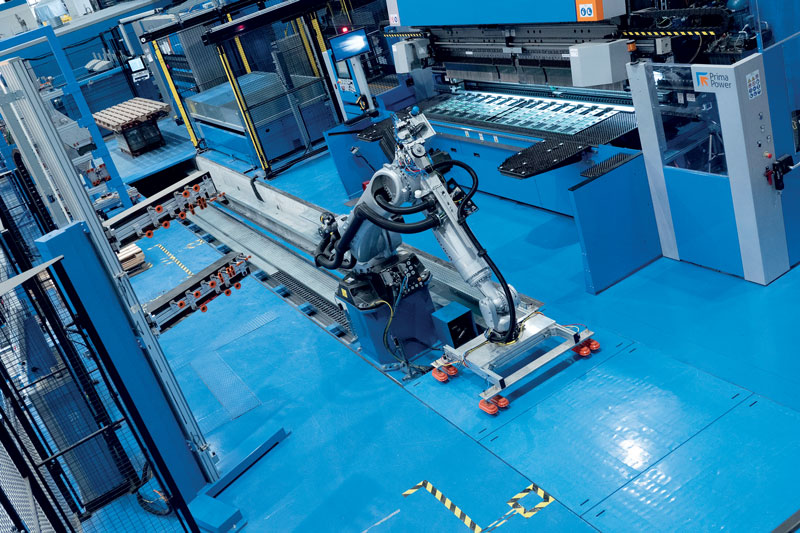

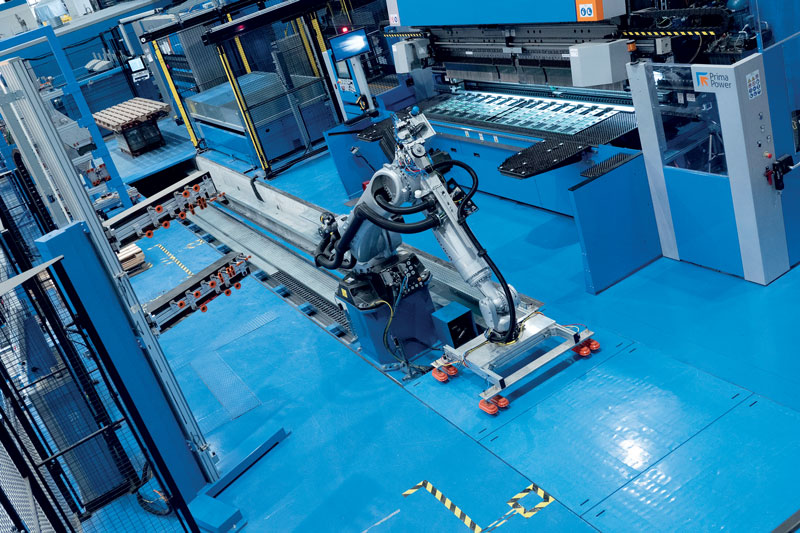

La cella di piegatura è composta da una pannellatrice Fast Bend FBe 5 e da una piegatrice eP 1030 asservite da un robot antropomorfo che scorre lungo una via di corsa di oltre 19 m.

Un rapporto sinergico consolidato nel tempo

SKA è un cliente storico per Prima Power. Hanno iniziato nel 1998 con una punzonatrice F5 con carico/scarico e hanno poi fatto un salto evolutivo passando ad una combinata punzonatrice-cesoia Shear Genius, poi collegata al magazzino automatico Night Train. Recentemente hanno collegato al magazzino anche un’isola di piegatura robotizzata, composta da una pannellatrice Fast Bend FBe 5, una pressa piegatrice eP 1030 e un robot antropomorfo. “Fin dal 1998 la nostra scelta è ricaduta su Prima Power” spiega ancora Diego Pozzato. “Fummo pionieri nell’uso della loro punzonatrice F5, che abbiamo poi sostituito nel 2011 con l’attuale SGe6 cui, nel 2017, abbiamo aggiunto il magazzino automatico Night Train e nel 2019 il sistema integrato di piegatura robotizzata. Stiamo valutando l’inserimento nel nostro FMS di un sistema di taglio laser che completerebbe al meglio le nostre esigenze di lavorazione della lamiera anche se, già così, abbiamo un flusso di lavoro continuo, ottimizzato ed efficiente studiato e sviluppato in sinergia con Prima Power. L’esempio concreto è proprio la cella di piegatura robotizzata che abbiamo installato all’inizio del 2020; eravamo partiti con l’idea di acquistare una pannellatrice automatica ma in fase di valutazione abbiamo capito non essere la soluzione ideale per il nostro lavoro. Abbiamo quindi optato per questa soluzione che combina al meglio le potenzialità di un’efficiente pannallatrice servoelettrica e di una moderna piegatrice anch’essa elettrica – che ci consente di svolgere tutte le lavorazioni nel minor tempo possibile e nel modo più efficiente proprio grazie alla combinazione delle due tecnologie”.

L’efficienza di processo è massima

SKA crede da sempre nell’automatizzazione dei processi produttivi, considerata l’unica strada efficace per gestire l’elevata customizzazione. La produzione è infatti caratterizzata sì, da grosse serie, ma non da quantitativi così ingenti. “Non parliamo dei 15 pezzi ma neanche dei 100.000 pezzi tutti uguali” afferma Diego Pozzato. L’esigenza di automatizzare in modo così importante anche la fase di piegatura nasce dunque dal fatto che la grossa versatilità e produttività della Shear Genius abbinata al magazzino Night Train creava una sorta di collo di bottiglia a valle della fase di taglio e punzonatura dei particolari. “In precedenza – spiega sempre Diego Pozzato – con gli impianti di cui disponevamo riuscivamo a piegare in modo agevole circa il 60% della nostra produzione creando, di fatto, un collo di bottiglia. Poiché l’obiettivo era il raggiungimento di quel flusso produttivo continuo, fluido ed efficiente di cui abbiamo parlato in precedenza, abbiamo deciso di colmare questo gap andando a produrre il 40% mancante con questo tipo di impianto che combinando al meglio le due tecnologie di piega, oggi, ci garantisce un’operatività senza precedenti al punto che copre il 100% delle nostre esigenze di piegatura. Una soluzione davvero valida e interessante in cui due diversi sistemi di piegatura collaborano alla realizzazione dei particolari; dove non arriva la pannellatrice arriva la piegatrice e viceversa nell’ottica di garantire la miglior esecuzione dei diversi particolari. Il grande vantaggio è che tutto l’impianto viene gestito offline; ciò significa che l’ufficio tecnico può programmare la produzione in tempo mascherato mentre la cella produce. Insomma, i fermi macchina sono limitati al minimo e l’efficienza di processo è davvero massima”.

Le due macchine integrate nella cella possono lavorare in serie o in parallelo nel senso che il robot antropomorfo può asservire entrambe le macchine contemporaneamente per far sì che un pezzo venga parzialmente realizzato sulla pannellatrice e finito sulla piegatrice, oppure può asservire una delle due macchine e l’altra lavorare in parallelo in modalità manuale. È quindi una soluzione molto flessibile che viene alimentata da una stazione output costituita da un vagone che esce dal magazzino del Night Train dove vengono stoccati i semilavorati. Non è quindi un’alimentazione diretta proveniente dalla Shear Genius ma sempre dal magazzino affinché vi sia, anche qui, massima flessibilità nel gestire i flussi di lavoro. La cosiddetta fase di blanking non deve per forza di cose essere bilanciata con quella di piegatura dei particolari a valle proprio perché vi è in mezzo il magazzino che funge da buffer di raccolta dei pezzi provenienti anche da altre macchine dell’officina.

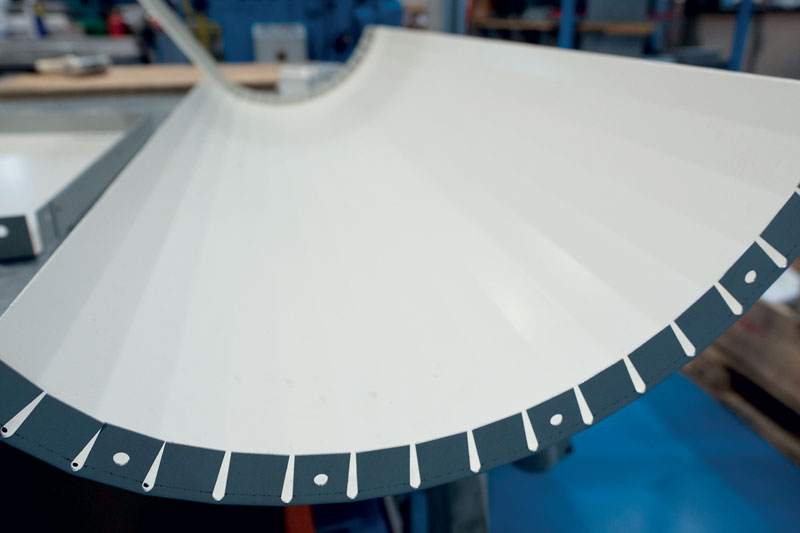

La pannellatrice Fast Bend FBe 5 è risultata essere la macchina più interessante per la natura del prodotto di SKA.

Facendo per lo più impianti studiati ad hoc per allevamento biologico i numeri sono inferiori rispetto all’allevamento intensivo.

Il sistema integrato di piegatura robotizzata

“L’elevata efficacia del sistema integrato di piegatura robotizzata Prima Power adottato da SKA deriva proprio dalla semplice e veloce programmabilità offline delle macchine e del robot inclusi nella cella la cui modalità di funzionamento ha rappresentato una svolta eccezionale per il settore quando è stata presentata nel 2018” afferma Roberto De Rossi, Senior Manager Business Development Thin Sheet Metal presso Prima Power. “È una soluzione che consente di raggiungere i massimi benefici dall’investimento, in quanto l’efficienza del sistema è garantita sia per la produzione di piccoli che di grandi lotti. Ciò tocca un’altra delle sfide che SKA ci aveva posto come obiettivo da raggiungere, ovvero la gestione ottimale della loro doppia anima produttiva” spiega De Rossi che prosegue: “La loro produzione è, infatti, caratterizzata da elementi ripetibili in cui sono presenti ovviamente quantitativi importanti da produrre annualmente secondo una regolare programmazione settimanale o comunque pianificabile nell’arco dell’anno lanciando lotti produttivi convenienti e ripetibili. Vi è però anche una parte di produzione che richiede l’esecuzione di lotti con quantitativi esigui dedicati espressamente alla realtà produttiva del singolo cliente. Per dare una maggiore flessibilità all’impianto abbiamo quindi previsto anche la possibilità di utilizzare le macchine in modo tradizionale consentendo di sfruttare il robot per realizzare i particolari ripetibili e di usare le macchine in modalità standalone per eseguire delle lavorazioni in manuale. Questa è stata un’ulteriore sfida che ci ha messo di fronte all’esigenza di poter permettere l’accessibilità alla cella nonostante ci fosse il robot che asserviva le due macchine. Sfruttando il fatto che le macchine sono affiancate, abbiamo previsto una soluzione, anch’essa sostanzialmente automatica, secondo cui il robot può muoversi (settimo asse del robot) lungo gli olte 19 m della via di corsa annegata nella fondazione fatta nel pavimento. Ciò significa che il vano entro cui scorre il robot può essere di volta in volta chiuso e permettere all’operatore l’accesso a una o all’altra macchina, per realizzare quelle urgenze che man mano si possono presentare durante la fase produttiva. Parliamo di quantità molto ridotte dove il robot, nel caso specifico, non darebbe un valore aggiunto. La cosa interessante è che, all’occorrenza, sarà il robot stesso a predisporsi e a chiudere in automatico con dei chiusini apposta la fossa nel pavimento in cui scorre. Un ulteriore elemento di flessibilità è quindi rappresentato dalla possibilità di utilizzare una pannellatrice FBe 5 in manuale mentre la eP 1030 produce in automatico asservita dal robot che può, per esempio, processare anche particolari piccoli messi alla rinfusa in un cassone per il quale è previsto un sistema di visione per il riconoscimento del singolo pezzo.

È la piegatrice al servizio della pannellatice e non viceversa

Appare a questo punto chiaro come in SKA vi sia sempre una gestione ottimizzata della produzione sfruttando le funzionalità offerte dal magazzino Night Train che, di fatto, costituisce il vero cuore produttivo di tutto l’FMS, attorno cui gravitano le varie isole e celle automatiche Prima Power e tutti gli altri reparti dell’officina. Ma restando sull’operatività della cella di piegatura robotizzata, qual è la discriminante per cui il sistema, o chi programma il sistema, stabilisce quali pezzi vengano fatti con la piegatrice e quali sulla pannellatrice o, ancora, quali tipologie di particolati sfruttano le due macchine in modo consequenziale per finirne la geometria? A questa domanda risponde nuovamente Diego Pozzato: “Tra le due macchine, la pannellatrice è quella più conveniente perché assicura delle velocità di piega imbattibili; su determinati profili, però, come per esempio quelli a “C” con bordi particolarmente alti, la piegatrice è l’unica opzione possibile. Dipende quindi dalla geometria da realizzare e dalle dimensioni. Il nostro ufficio tecnico si sta adoperando per cercare di “ripensare” i vari progetti cercando di privilegiare il lavoro sulla pannellatrice o, quanto meno, di studiare delle geometrie che possano sfruttare al meglio le sinergie operative tra le due macchine tenendo in considerazione il fatto che è la piegatrice eP 1030 al servizio delle pannellatice e non viceversa. Per produttività e flessibilità la pannellatrice Fast Bend rimane la scelta privilegiata. Non a caso, i nostri ragionamenti iniziali coinvolgevano solamente una pannellatrice automatica e non una cella integrata di piegatura robotizzata come quella attuale. Ci siamo arrivati solo dopo un approfondito e articolato studio fatto in sinergia con Prima Power da cui è emerso che la pannellatrice non era adatta a coprire in toto le nostre esigenze di lavorazione. Alcuni nostri particolari, per la loro forma geometrica, non potevano essere piegati totalmente con la Fast Bend ragion per cui abbiamo deciso di affiancargli anche la potenzialità e versatilità di una piegatrice elettrica”.

Sia la piegatrice che la pannellatrice sono ad azionamento servoelettrico aspetto non meno importante per due motivi, i ridotti consumi, ma soprattutto l’assoluto livello di precisione e ripetibilità che sono in grado di assicurare sotto l’aspetto della lavorazione.

Il magazzino automatico Night Train collegato alla combinata Shear Genius e all’isola di piegatura robotizzata installati presso SKA.

La cella di piegatura è composta da una pannellatrice Fast Bend FBe 5 e da una piegatrice eP 1030 asservite da un robot antropomorfo che scorre lungo una via di corsa di oltre 19 m.

Una pannellatrice manuale, ma con carico e scarico robotizzato

“La scelta della pannellatrice Fast Bend FBe 5 è frutto della sinergia tra noi e SKA” spiega Cristiano Porrati, Countries Manager South Europe di Prima Power. “Essendo molti particolari della loro produzione standard di forma stretta che mal si sposa con il manipolatore a pinza tipico delle pannellatrici “convenzionali”, occorreva qualcosa di differente e la scelta è ricaduta su quella che maggiormente ci caratterizza in questo segmento tecnologico, essendo la più flessibile di tutte e avendo proprio nel manipolatore a ventose una peculiarità risultata fondamentale nel caso di SKA. Fin dalla fase iniziale di analisi e studio si era capito che la Fast Bend potesse essere la macchina più interessante per la natura del prodotto di SKA, ma aveva il “limite” dell’asservimento manuale. La Fast Bend è, infatti, una macchina che ha un’automazione abbastanza contenuta in quanto movimenta solo i pezzi e non li ruota e le operazioni di carico e scarico sono tipicamente ad appannaggio dell’operatore che, in questo caso specifico, è stato sostituito con il robot antropomorfo che permette alla FastBend di diventare totalmente automatica. Il robot è in grado di traslare liberamente sul fronte macchina per tutti i 19 m di lunghezza della sua via di corsa in modo da coprire sia la piegatrice che la pannellatrice e raggiungere agevolmente una qualsiasi delle tre baie di scarico del materiale piegato con le molteplici zone di palletizzazione dove può depositare i pezzi qui destinati.

Nel lay-out è ovviamente previsto un magazzino degli organi di presa pezzo che il robot cambia in totale autonomia in relazione alla lista di produzione dei particolari che viene generata in remoto dall’ufficio tecnico. Questa coda di produzione può arrivare direttamente alla pannellatrice la quale, grazie all’infrastruttura IT sviluppata e al software di gestione dell’impianto, può richiamare dal Night Train il vagone con i semilavorati richiesti per quel dato lotto produttivo e lanciare il programma al robot che inizierà a gestirli come previsto, smistandoli tra pannellatrice e pressa piegatrice dove saranno processati e, di conseguenza, impilati”.

Il taglio laser per chiudere il cerchio

SKA è una realtà da sempre portata per l’innovazione; non c’è quindi da stupirsi che abbia già pianificato un’ulteriore crescita che, nel giro di un paio di anni, la trasformerà in una smart manufacturing a tutti gli effetti rispondente ai requisiti previsti dal protocollo di Industria 4.0. “Stiamo già lavorando e predisponendo le cose sia a livello hardware che come software di gestione dell’intera produzione” racconta nuovamente Diego Pozzato. “In questo discorso mi preme sottolineare che tutti i sistemi Prima Power installati sono “ready to Industry 4.0″ e che, come detto all’inizio, abbiamo intenzione di abbinare al Night Train anche un sistema di taglio laser che ci permetterebbe di chiudere realmente il cerchio delle possibilità lavorative riuscendo a gestire con la stessa precisione della SG anche quelle forme geometriche irregolari in acciaio inox che oggi, per esempio, vengono demandate in outsourcing ad aziende partner. La Shear Genius è, infatti, una punzonatrice combinata con una cesoia angolare integrata che dà il meglio di sé nella produzione di semilavorati con forma geometrica regolare squadrata. Partendo dal magazzino che rimarrà il cuore di tutto il sistema produttivo, la nuova sfida che intendiamo lanciare a Prima Power è quindi quella di poter processare, prima, i fogli di lamiera sulla Shear Genius per realizzare tutti i fori e le deformazioni previste sui pezzi, per smistarli poi al futuro sistema di taglio laser, sfruttando sempre il Night Train come buffer dei semilavorati, per tagliarne la sagoma e re-immagazzinarli nuovamente prima di inviarli alla cella integrata di piegatura dove saranno finiti combinando al meglio le due tecnologie previste. Siamo convinti che dall’alto della sua ampissima gamma di macchine e soluzioni automatiche per processare la lamiera e della sua competenza ed esperienza Prima Power saprà rispondere, ancora una volta, in modo adeguato alle nostre sollecitazioni e soddisfare a pieno le aspettative del nostro ufficio tecnico con cui esiste da sempre una fattiva sinergia e collaborazione”.