La pannellatrice? Uno step fondamentale per crescere

Metalsystem, da decenni, si occupa di lavorazione lamiere per conto terzi. Nel corso del tempo l’azienda, pur mantenendo il proprio carattere familiare, è cresciuta sia dal punto di vista del personale che dal punto di vista tecnico, con l’introduzione di nuove tecnologie per l’automazione dei processi. L’esperienza, la competenza e la passione si riflettono nella clientela d’eccellenza dell’azienda, che è attiva in vari settori industriali. Abbiamo incontrato Fabio Pollastri – proprietario, con la sorella, di Metalsystem – per parlare dell’ultimo investimento aziendale: una pannellatrice P2lean Salvagnini di recentissima installazione.

“Mio padre ha fondato Officina Pollastri, ed è poi stato affiancato da mia madre che si occupava dell’amministrazione e dei pochi dipendenti,” esordisce Pollastri. “Io ho iniziato a lavorare con mio padre nel 1987: ha tentato di farmi passare la voglia di officina, ma in realtà sporcarmi le mani, fare, è sempre stata la mia passione. Facevo i lavori peggiori, e mi piaceva. Abbiamo imparato a gestire il processo: il taglio e la scantonatura delle parti prima con una cesoia, poi con una punzonatrice all’avanguardia e un sistema di taglio laser alimentato da un magazzino, la piegatura con alcune presse piegatrici tradizionali. Ma avevo questo chiodo fisso, sentivo che la pannellatrice prima o poi sarebbe arrivata: mi ha sempre intrigato, doveva far parte del nostro layout produttivo”. Metalsystem è un’azienda con un mercato ampio ed equilibrato, che consente di bilanciare le oscillazioni e le stagionalità di diversi settori industriali: dall’alimentare all’automotive, passando per il trattamento aria e la refrigerazione. La forza dell’azienda modenese è anche nella capacità di offrire al cliente un servizio che attraversa tutte le principali lavorazioni della componentistica in lamiera: Metalsystem, grazie a un network consolidato di collaborazioni, può occuparsi di taglio, piega, saldatura, verniciatura e trattamenti esterni. Insomma, ci troviamo di fronte a un terzista evoluto. “Il mercato, oggi, chiede proprio questo: che sia tu a gestire quante più fasi possibile della lavorazione,” riprende Pollastri. “Naturalmente, con tutte le complessità che questa situazione comporta in termini di qualità, tempi di consegna e costi”.

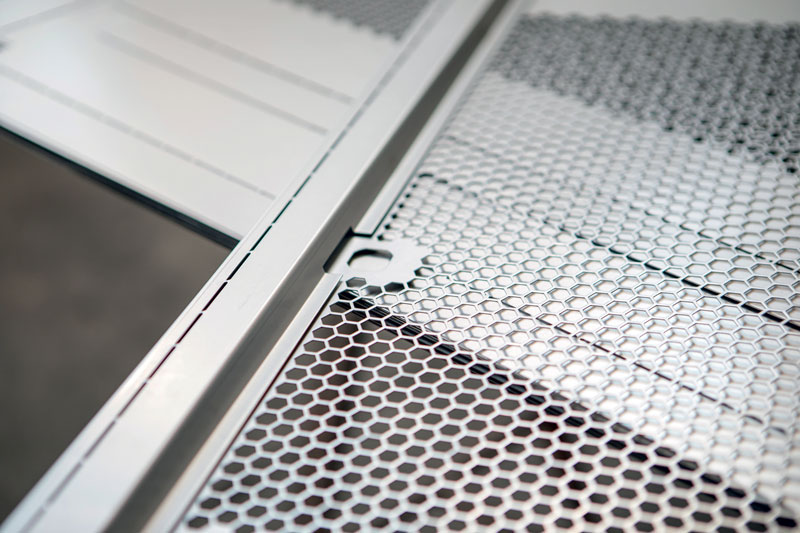

Da nuovi progetti nascono nuove opportunità

“Due anni fa, collaborando con un cliente, abbiamo dato il via a un nuovo progetto per la produzione di condizionatori,” racconta Pollastri. “Il 90% della componentistica in lamiera è fatta di pannelli. In un anno circa abbiamo consolidato il progetto, e a quel punto era necessario realizzare la produzione. Il taglio non era un problema, ma il reparto piegatura era sotto pressione: sono pannelli grandi, pesanti e scomodi da gestire. Questo significava, con una piegatrice tradizionale, avere due operatori dedicati. E non voglio nemmeno prendere in considerazione il tempo di attrezzaggio, da calcolare in ore. Noi siamo 15, non potevo dedicare due persone solamente a quella produzione: dovevo puntare ad automatizzarla. Le alternative a quel punto erano due: una cella di piegatura robotizzata o una pannellatrice. La cella robotizzata forse è più flessibile per quanto riguarda le geometrie delle parti, ma è pur sempre un robot davanti a una piegatrice tradizionale e ha tempi lunghi di attrezzaggio, perché punzoni e matrici vanno comunque montati ed è necessario prevedere gli opportuni organi di presa. Abbiamo scelto la pannellatrice perché era l’unica macchina che ci garantiva di poter fare quello che stiamo facendo ora”. La soluzione scelta da Metalsystem è una P2lean-2120, uno dei modelli di maggior successo della gamma di pannellatrici Salvagnini. Si tratta di una soluzione estremamente versatile, che permette di piegare pannelli fino a 2.180 mm, con altezza massima di piega 203 mm. Il sistema installato in Metalsystem, inoltre, è completo di DPM – un organo di presa opzionale agganciato al manipolatore che permette di gestire e piegare pannelli che presentino una finestra interna o che abbiano dimensioni inferiori al minimo piegabile – e di uno speciale utensile P, che ne estendono ulteriormente il campo applicativo. “Non avrei potuto considerare una soluzione diversa” riprende Pollastri. “Sono soddisfatto al 100% dell’investimento, perché è proprio quello di cui avevamo bisogno: se mediamente producevamo un lotto di 40/50 condizionatori in 20 giorni, oggi produciamo un lotto di 200 pezzi in 10 giorni”.

Produrre just in time, quello che serve, quando serve

Un altro esempio dei vantaggi che l’utilizzo della pannellatrice ha garantito a Metalsystem sono le porte. Si tratta di pannelli 2.000 x 1.000 mm, in acciaio inox da 8/10, che venivano prodotti con tecnologia tradizionale: per le dimensioni e la flessione del materiale richiedevano 2 operatori, che li piegavano con un tempo ciclo medio di circa 6 min. In pannellatrice il tempo ciclo si riduce a 90 secondi.

“Abbiamo deciso di rallentare la macchina e di portare il tempo ciclo a 2 minuti,” aggiunge Pollastri. “Mentre la macchina piega, l’operatore salda gli spigoli. Se la pannellatrice producesse al 100% della propria velocità, l’operatore non riuscirebbe a gestire la saldatura. Rallentando un po’ la P2lean abbiamo trovato il ritmo giusto per lavorare a ciclo continuo senza fermarci. Oggi ogni 2 min produciamo un pezzo finito, riducendo di un quarto i tempi di produzione e del 50% la manodopera necessaria. Senza calcolare, tra l’altro, che il tempo dedicato alla piegatura maschera quello dedicato alla saldatura: un solo operatore si occupa di entrambe le attività, mentre i due operatori che realizzavano in piegatrice questi particolari erano completamente dedicati alla sola piegatura. Oggi posso davvero produrre just in time, quello che mi serve, quando mi serve, ed è il massimo che potevo chiedere. A livello qualitativo, da quando abbiamo introdotto la pannellatrice gli scarti si sono ridotti a pochissimi pezzi, dovuti sostanzialmente alle lavorazioni a valle. I ragazzi in officina sono contenti, perché fanno meno fatica e sono più produttivi, io sono entusiasta perché faccio meno fatica e riesco a consegnare rispettando i tempi imposti dal mercato: è una combinazione perfetta”.

La pannellatrice come chiave

Una delle obiezioni più comuni, quando si parla di pannellatrice, riguarda il ritorno dell’investimento: la paura è che un investimento così importante – sicuramente più ingente rispetto a quello per una pressa piegatrice tradizionale, in un allestimento standard e completamente manuale – non riesca a giustificarsi. “Per quanto ci riguarda, la pannellatrice è stata la chiave per aprire nuove porte: abbiamo trovato nuovi clienti e nuovi mercati,” riprende Pollastri. “Ovviamente siamo molto contenti, perché la P2lean ha cambiato completamente la nostra prospettiva: è sempre pronta all›uso, posso permettermi di cambiare la produzione, di produrre un particolare piuttosto che un altro solo richiamando il programma. Devo solo decidere come orientare la produzione, che particolari produrre in pannellatrice e che particolari mantenere in piegatrice. Se potessi, oggi sposterei tutto sulla pannellatrice”.

Programmazione e ripetibilità

Un’altra tendenza che emerge dal mercato, soprattutto da quello del conto terzi, è quella a orientarsi sempre verso una strategia produttiva make-to-order, senza previsionale, con lotti di dimensioni sempre più ridotte e lead-time sempre più brevi. Un mercato dinamico, complesso e faticoso.

“In Metalsystem abbiamo a disposizione circa un centinaio di referenze a magazzino – ferro, acciaio inox, alluminio, zincato, in spessori tra 0,8 e 12 mm, generalmente in formati commerciali,” racconta Pollastri. “Nonostante il magazzino, però, la gestione dei materiali rimane sempre complessa, anche perché i nostri lotti oscillano tra 1 e 1.000 pezzi. Se destino a una pressa piegatrice tradizionale la produzione di 1.000 pezzi, ne produco 950, 970. C’è l’incognita operatore, ma ci sono decine di altri fattori che possono incidere su questo parametro. Utilizzando la pannellatrice, invece, mandando in produzione 1.000 pezzi ottengo 1.000 pezzi. Se incontro qualche scarto lo incontro forse nella fase di programmazione, e questo significa sacrificare il primo pezzo, nella peggiore delle ipotesi i primi due, ma una volta debuggato il programma, la ripetibilità – salvo errori umani, perché sulla P2lean è sempre l’operatore a occuparsi del carico/scarico degli sviluppati e a dettare il ritmo – è del 100%.”

La programmazione dei particolari, e di conseguenza il software, sono quindi una componente fondamentale perché una tecnologia nuova – come la pannellatura nel caso di Metalsystem – sia accettata in azienda.

“I miei ragazzi si trovano bene,” dice Pollastri. “Ovviamente il pezzo deve essere disegnato pensando alla pannellatrice. Per le nostre produzioni ripetitive, i nostri vecchi particolari, abbiamo avviato un’attività di redesign per studiare nuovamente i pezzi e riprogettarli per la P2lean. Molto spesso gli sviluppi combaciano, e quindi possiamo gestirli senza grandi modifiche, se proprio non è possibile, in generale, è sufficiente qualche piccolo adattamento. Inizialmente pensavo di tenere entrambi i programmi, quello per la pannellatrice e quello per la piegatrice, ma mi sono reso conto che non è necessario”.

Il futuro è nelle nostre mani

Metalsystem è un’azienda che è cresciuta, passo dopo passo, ma rimanendo sempre fedele alla propria natura di azienda artigiana. Che futuro vede Fabio Pollastri per l’impresa di famiglia?

“Abbiamo tanti progetti per il futuro: stiamo cambiando stabilimento per spostarci in una struttura più grande,” dice Pollastri. “Cambieremo anche l’organizzazione societaria. Ci piacerebbe digitalizzare il magazzino. Grazie al Piano Industria 4.0 ci siamo organizzati per produrre con codice a barre, il prossimo passo dovrebbe essere digitalizzare le posizioni di stoccaggio. La visione è di continuare a crescere, per diventare grandi e, perché no, diventare davvero degli imprenditori”.