Una nuova era nella produzione di telai per auto

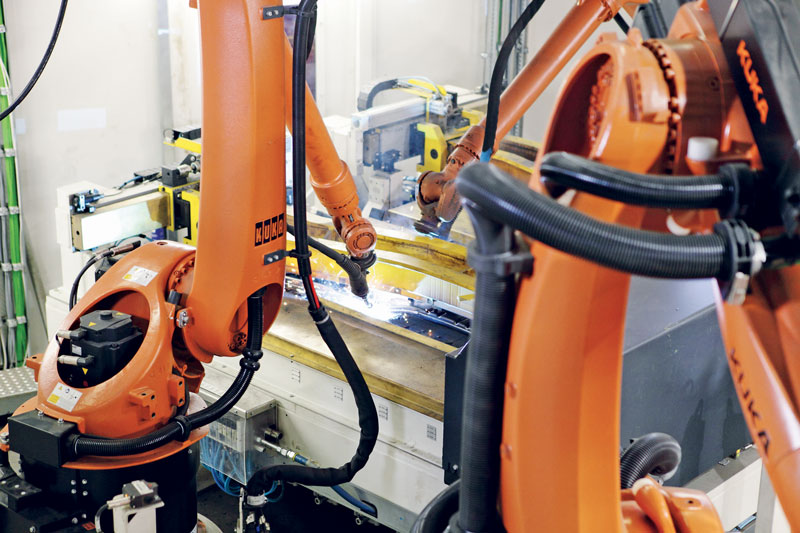

Dal 1979 il percorso di sviluppo della Mercedes Classe G è un sentiero che si snoda tra boschi e campi, fango, ghiaia e neve. Per renderla praticabile, il costruttore utilizza telai particolarmente stabili, costruiti presso la MAGNA Presstec nella città austriaca di Le-bring vicino a Graz. Dal 2017 la produzione di questo modello di macchina, “lifting” estetici compresi, viene prodotta in modo completamente automatico su una linea robotizzata KUKA. Gli specialisti delle due aziende hanno collaborato strettamente per risolvere diverse sfide, tra cui la particolare geometria dell’officina di produzione e le dimensioni e il peso dei componenti.

Robusta e resistente, con un look distintivo: l’aspetto esterno della Mercedes Classe G è cambiato molto poco dal suo lancio sul mercato. L’ultimo aggiornamento ha aggiunto 53 mm alla lunghezza dell’icona del fuoristrada e 121 mm alla sua larghezza, rendendola ancora più accattivante sia su strada che fuori strada. Per il resto, tuttavia, l’attenzione è stata posta sull’ingegneria piuttosto che sull’estetica. Anche il telaio della componente centrale tra la carrozzeria e il telaio che conferisce al veicolo la necessaria stabilità è stato rivisto nel corso del lifting. Il lancio della nuova Classe G ha segnato anche l›inizio di una nuova era nella produzione: mentre in precedenza gran parte della saldatura era effettuata manualmente, ora questo lavoro alla MAGNA Presstec viene eseguito da una linea automatica di produzione KUKA.

Un partner esperto per l’automazione

“Era la prima volta che lavoravamo insieme a KUKA”, afferma Armin Kleemaier, project manager di MAGNA Presstec. La decisione di stabilire un contatto è stata influenzata da un impianto che KUKA aveva implementato diversi anni fa per svolgere un compito simile. Il progetto comune è iniziato con un workshop. “È stato davvero positivo stabilire insieme gli obiettivi e le aspettative di entrambe le parti e poi mettersi al lavoro per raggiungerli”, spiega Kleemaier. Il concetto di massima iniziale di come poteva apparire il sistema è stato sempre più raffinato e ha assunto una forma più definita nel corso del progetto. Una sfida particolare era rappresentata dalla geometria dell’officina di produzione. “L’area di produzione e logistica si estende su un totale di circa 2.000 m2. Tuttavia, non tutta la superficie può essere utilizzata per il sistema di produzione. Oltre a ciò, l’officina è molto lunga e stretta”, osserva Dominik Pfeiffer, project manager di KUKA. Per queste condizioni di spazio ristretto è stato quindi necessario trovare soluzioni individuali: per esempio, per creare sul lato sinistro dell’edificio una corsia di servizio per i fusti di filo per saldatura o per le apparecchiature di equipaggiamento dei robot di saldatura. Durante il processo di produzione i singoli pezzi vengono collocati in rack per componenti. Le dimensioni e il peso del componente rappresentavano un’ulteriore sfida: con una lunghezza di 4,30 m e una larghezza di 1,20 m, il telaio pesa oltre 230 kg. Circa 145 singoli componenti vengono lavorati nel sistema. Nel complesso sono effettuati circa 80 m di saldatura e applicate più di 200 saldature a punti.

Sistema “body-in-white” sviluppato ad hoc e personalizzato

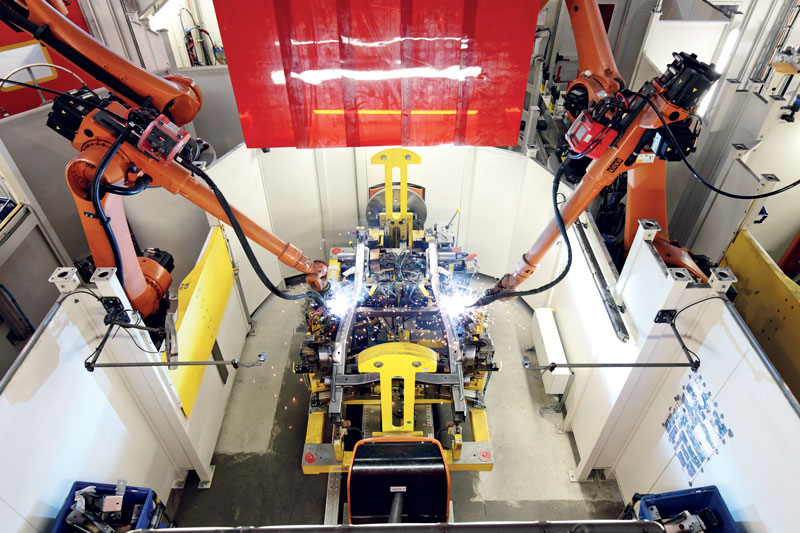

Il telaio è composto da due gruppi principali e da altre parti singole. Le linee di produzione per l’estremità anteriore e posteriore hanno essenzialmente la stessa struttura ma con layout speculare. Gli elementi principali sono le due attrezzature di sistemazione degli elementi da unire che sono state identificate come necessarie e fondamentali per il posizionamento preciso dei componenti. Le parti vengono poi saldate con la minima distorsione e sollecitazione utilizzando una sofisticata procedura di saldatura. La successiva stazione di formatura della geometria unisce i longheroni alle traverse e alle cupole a molla; da questa fase in poi, l’assemblaggio è “front end” o “rear end”. La particolarità riguarda il fatto che la puntatura e la saldatura di finitura non vengono effettuate in stazioni di saldatura separate, ma direttamente nelle rispettive stazioni delle linee. Dopo l’aggiunta di altre piccole parti, ogni sotto-assemblaggio viene sottoposto a un controllo di qualità da parte di un operaio alla fine della linea. Solo dopo aver passato questa ispezione, il componente viene messo in una scaffalatura da un robot e consegnato all’operazione successiva.

In un’altra stazione, la parte anteriore e quella posteriore, insieme a una serie di altre componenti, vengono unite per formare il sotto-scocca o il telaio della struttura. Nelle stazioni a valle le parti collegate sono saldate a filo. Prima di entrare nella stazione di stampaggio, i componenti passano attraverso un buffer, nel quale si raffreddano fino a raggiungere una temperatura uniforme. Dopo l’ispezione finale da parte di un sistema di misurazione in linea, il telaio finito viene automaticamente trasferito all’operazione di finitura superficiale.

Controllo preciso e trasparente

Il controllo del sistema viene eseguito con lo standard di controllo miKUKA. Le informazioni sullo stato delle macchine vengono visualizzate in modo trasparente e le funzioni standardizzate semplificano il controllo dell’operatore. Con miControl e miView come componenti integranti della soluzione software, i clienti finali ricevono moduli di programma collaudati. Essi consentono all’utente di creare ed espandere le funzioni di controllo e di visualizzazione dell’operatore in modo molto rapido e con il minimo sforzo. “Questa soluzione di controllo consente ai nostri clienti di allineare le loro operazioni di produzione agli standard di Industrie 4.0. Con la nostra tecnologia di controllo, forniamo il necessario collegamento in rete, l’autoconfigurazione e l’autodiagnosi”, afferma Dominik Pfeiffer.

20.000 telai all’anno

Il sistema è in funzione interconnesso dal maggio 2017. “Il processo di saldatura è ora estremamente stabile e raggiungiamo una qualità ottimale e un’alta resa con bassi requisiti di forza lavoro”, riassume Dominik Pfeiffer. Sono stati impiegati 45 robot, in particolare il KR 30 L16 come robot di saldatura e il KR 240 per le operazioni di manipolazione. In una stazione di misura finale in linea, un robot ispeziona i componenti utilizzando una telecamera e un laser di linea; i telai sono ispezionati al 100% per le loro caratteristiche dimensionali come fori, bulloni, bordi e superfici. Ciò assicura una qualità costante dei componenti. MAGNA Presstec produce 20.000 telai all’anno in due turni. Armin Kleemaier è soddisfatto dell’andamento del progetto e del risultato. La sua conclusione: “La collaborazione con KUKA è stata buona e con il passare del tempo è migliorata ulteriormente. Anche i fatti dirompenti che sono emersi possono sempre essere risolti in modo molto soddisfacente. In questo modo siamo stati in grado di portare il progetto a una conclusione positiva”.

Post correlato: https://www.publiteconline.it/deformazione/2020/11/17/robot-usati/