Una gamma di piegatrici tra le più ampie del mercato

È stato Fabio Farina, Press Brakes Product Manager di Prima Power, ad aprire in diretta dall’Head Quarter and Tech Center di Collegno a Torino la seconda giornata della Bending Week parlando dell’approccio Prima Power al tema della piegatura lamiera e presentando la sua ampia gamma di macchine e soluzioni dedicate a questo processo ormai sempre più strategico per le officine che producono manufatti in lamiera.

Iniziando dall’ABC, chiedo come approccia Prima Power il tema della piegatura lamiera? Qual è la filosofia costruttiva che vi guida in termini di sviluppo e la tipologia di macchina che vi contraddistingue sul mercato? Quali sono i capisaldi tecnologici che portate avanti e se può presentare, a grandi linee, la vostra gamma di prodotto spiegandone caratteristiche e peculiarità.

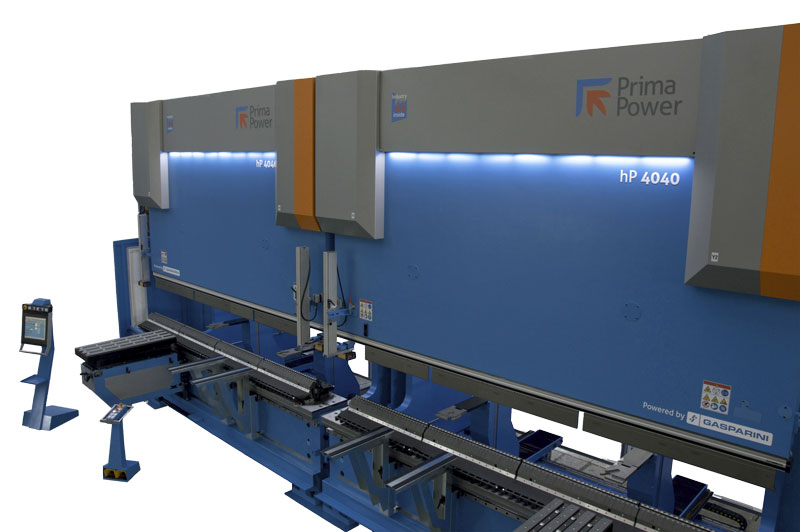

Partire da un dato di fatto: Prima Power vanta a propone una gamma di presso piegatrici tra le più ampie del mercato. eP, hP, ePGenius, hPGenius, sono quattro le serie in cui si articola un range di macchine da 30 a 1.300 ton con lunghezze di piega da 1.000 a 12.000 mm servo elettriche, idrauliche e ibride.

Ma per Prima Power la piegatura vuol anche dire pannellatrice servoelettrica, e anche qui abbiamo la gamma più completa tra i produttori presenti sul mercato. Dalla FBe senza manipolatore (il vero anello di congiunzione tra i due mondi) alla Bce smart il best seller che ha innovato il mondo delle pannellatrici semiautomatiche con manipolatore, alle Bce ed EBe nate per le connessioni nelle linee automatiche. E dal 2004 le pannellatrici Prima Power sono state le pioniere nel campo del passaggio dall’azionamento idraulico a quello servo elettrico.

La precisione di piega è l’aspetto imprescindibile per una piegatrice. Può spiegare bene, scendendo anche nel dettaglio, perché una piegatrice Prima Power è da considerarsi una macchina assolutamente precisa?

La macchina deve essere precisa di per sé e non solo grazie a sistemi esterni di controllo. La serie eP ha una costruzione ad “O” (a differenza delle macchine convenzionali che hanno struttura a C) che non permette flessione della struttura. Il sistema di distribuzione della forza di piega a pulegge annulla la possibile flessione della traversa superiore e un sistema di centinatura meccanica annegato nella struttura del banco inferiore compensa eventuali deformazioni. Per le hP abbiamo un sistema di REFLEX per il controllo e compensazione della struttura in tempo reale, inoltre la bombatura attiva garantisce la perfetta linearità di piega. Inoltre va considerato il contributo dei sistemi controllo angolo. Prima Power può offrire tutte le tecnologie di controllo angolo; dal sistema a videocamera laser per ispezione laterale del profilo (su eP) al sistema GPS4 di controllo con misurazione fisica dell’angolo di piega (su hP e eP) al sistema con laser a scorrimento sul fronte macchina (su hP). Offriamo ai nostri clienti la possibilità unica di scegliere il sistema più idoneo alla loro applicazione e non di dover acquistare quello che il fornitore riesce a offrire.

L’azionamento elettrico è uno dei trend tecnologici che maggiormente sta caratterizzando il modo delle presse piegatrici. In particolare, le piegatrici elettriche sembrano prevalere sulle più tradizionali macchine idrauliche e si sono affermate sul mercato anche macchine cosiddette “ibride”. Può, secondo il suo punto di vista e, di conseguenza, secondo l’ideologia costruttiva di Prima Power, aiutarci a fare chiarezza e a comprenderne pregi e difetti e i reali vantaggi di ognuna di queste soluzioni?

Per noi non è un trend tecnologico, ma è tradizione e storia. Sia per le presse piegatrici che per le pannellatrici. Abbiamo 1.700 macchine servo elettriche installate, e crediamo fortemente che sia la soluzione per le macchine fino a 200 t. La precisione, velocità di tempo ciclo, la semplicità, la ripetibilità di una pressa elettrica è a un livello superiore. Un altro discorso vale per i tonnellaggi superiori alle 200 t per cui c’è l’attuale limite tecnologico di inverter/azionamenti. Le elevate correnti in gioco fanno diventare competitive le soluzioni a idraulica “avanzata” che sia a singolo o doppio gruppo, tradizionale o ibrida. L’ibrido è un compromesso tra le due soluzioni, vantaggioso per risparmio energetico e volumi di olio, ma pur sempre macchina idraulica ai fini della movimentazione e dinamica.Il ruolo della piegatrice è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo diventata, sempre più, l’ago della bilancia in termini di efficienza produttiva. L’elevata produttività dei macchinari a monte ha di fatto reso il reparto di piegatura il potenziale collo di bottiglia della produzione. Vorrei quindi chiedere come Prima Power coniuga il tema dell’efficienza di processo che ruota attorno alla propria piegatrice e, pensando strettamente alla macchina, attraverso quali soluzioni tecniche riuscite a garantire quella flessibilità necessaria a fronteggiare i ritmi produttivi frenetici imposti dal mercato. Ritmi produttivi più incalzanti significa sia elevata produttività che facilità di passare da un lotto di produzione all’altro. La macchina elettrica è per sua natura più produttiva di una idraulica (o ibrida) per due semplici motivi: garantisce un tempo ciclo inferiore del 20/40% rispetto a una ottima macchina idraulica e necessita di inferiori manutenzioni perché ha minore probabilità di guasti data la notevole semplicità costruttiva. Ciò significa che ha dei running cost più bassi. Un ulteriore vantaggio della macchina elettrica è la assoluta ripetibilità di risultato, dal primo all’ultimo pezzo, non avendo la discriminante della differenza di viscosità dell’olio data dalla temperatura di esercizio.

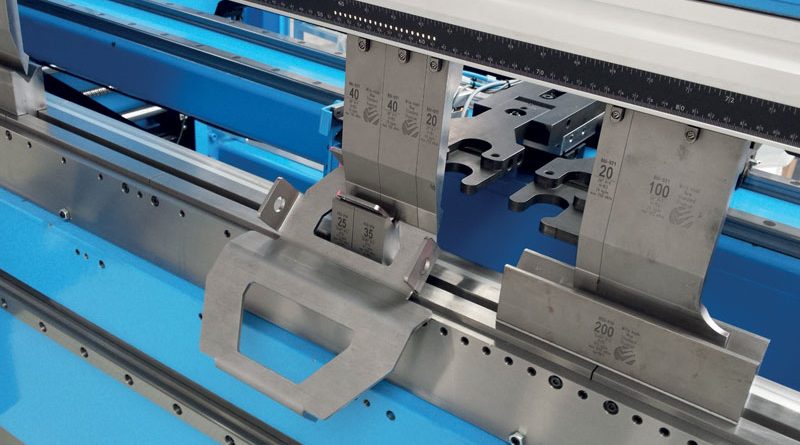

Restando sul tema dell’efficienza, le fasi di attrezzaggio e riattrezzaggio macchina sono e restano fondamentali, per tale ragione ogni costruttore ha sviluppato il proprio sistema o dispositivo per il cambio automatico degli utensili. Può raccontare qual è la strada tecnologia intrapresa da Prima Power?

Ovviamente anche noi abbiamo sviluppato una soluzione estremamente valida per l’attrezzaggio e il riattrezzaggio automatico degli utensili. Il magazzino degli utensili, innovazione principale di questo prodotto, può alloggiare un totale di 32 m di utensili posizionabili su supporti porta-utensili che si muovono su 3 assi. Il magazzino può gestire utensili di tipo Wila aventi una lunghezza minima variabile da 20 mm a 515 mm. Un dispositivo per la rotazione dell’utensile ruota gli utensili prelevati dal magazzino per garantire molteplici possibilità produttive. Un’interfaccia di ultima generazione, infine, consente la programmazione del pezzo da piegare in modo semplice e intuitivo, sia on-board che off-line, come pure una gestione automatica del set-up della macchina.

Girando frequentemente le aziende di lavorazione lamiera mi sento spesso dire che “la macchina è facile da programmare” e ha un’interfaccia user friendly. Cosa si intende, nell’accezione di Schröder, quando si parla di una macchina “facile”. A livello software, quali sono le funzionalità per voi fondamentali e quindi le peculiarità che caratterizzano la vostra proposta?

Oggi la macchina “facile” è quella che non richiede personale qualificato per la sua programmazione. Si dà ovviamente per scontato che l’operatività sia già garantita da personale polivalente e non necessariamente un super-piegatore. A bordo macchina una HMI grafica che mostra il pezzo da piegare in 3D e come lo si deve appoggiare ai riscontri è un requisito basico e scontato. In ufficio invece la possibilità di acquisire il solido 3D da formati CAD standard e avere in automatico lo sviluppo, la scelta degli utensili tra i disponibili o un suggerimento su quelli ottimali da acquistare, la sequenza di piega e il part program in automatico sono quello che i clienti vogliono oggi. I nostri software sono perfettamente in grado di rispondere a queste esigenze.

Non bisogna poi dimenticare che oggi la piegatrice è un oggetto digitale inserito in un ambiente software Prima Power che parte dalla connessione ERP del cliente e torna esattamente in ERP con tutti report necessari. Nel nostro ambiente TULUS, se il cliente ha una “fabbrica” Prima Power deve semplicemente inserire le sue richieste (anche di assemblati) che verranno esplosi automaticamente secondo disponibilità e priorità nelle varie macchine di taglio e piega, gestendo il magazzino lamiere e prodotti semilavorati, per poi far confluire dati di produzione, performance, failure in cruscotti di controllo. E la piegatrice, anche robotizzata o integrata in automazioni con altre macchine, è parte di questo ecosistema 4.0.

Un argomento sempre di attualità, ovvero l’automazione; in particolare vorrei parlare della piegatura robotizzata, che è un tema importante e controverso allo stesso tempo: c’è chi lo considera un valido modo per fronteggiare in piegatura le sempre nuove potenzialità e produttività assicurate dai sistemi di taglio, per lo più laser, e chi pensa invece sia un modo troppo oneroso e poco adatto a un mercato ormai fatto di tanti lotti dai quantitativi sempre più esigui. Alla luce di ciò vorrei sapere qual è il credo di Prima Power in merito a questo tema e quali sono le discriminanti applicative per cui proponete una cella di piegatura robotizzata. Insomma, qual è, secondo voi, l’identikit dell’utente ideale per una soluzione di questo genere e che tipo di soluzione gli proponete?

Prima Power crede fermamente nell’automazione (siamo TheSistem Company da 30 anni) e nello specifico nella robotizzazione. La robotica è il mezzo per slegare la produttività di una macchina dalla variabile uomo che sicuramente garantisce un picco di performance inarrivabile da qualsiasi robot (in questo campo, ovviamente) ma che viene surclassato sulla costanza. Permette, in ottica di una azienda 4.0 di poter avere dati certi di produzione, tempi, costi e qualità e questo è un valore inestimabile. Come accennato pocanzi, la robotizzazione permette anche di creare sistema tra macchine (macchine da taglio e di piegatura, tra pannellatrice e piegatrice) permettendo di automatizzare processi che altrimenti sono delegati all’intervento mano. I software di programmazione sono sempre più potenti e veloci, diminuendo o azzerando (in caso di tempo mascherato) i tempi di programmazione, abbassando quindi il punto di lotto conveniente.

Parlando di attualità, un altro argomento fondamentale è la personalizzazione; cosa significa per Prima Power personalizzare una piegatrice? Fino a che punto ci si può spingere?

Qui abbiamo due filosofie. Il prodotto eP può essere personalizzato riguardo il bloccaggio utensili e configurazioni del registro, mentre, per sua natura, una macchina con tecnologia a cinghie non può essere modificata a livello geometrico. Per il prodotto hP, costruito per noi da Gasparini, non ci sono limiti, si può anche partire dal foglio bianco.