Saldatura laser remota sotto controllo

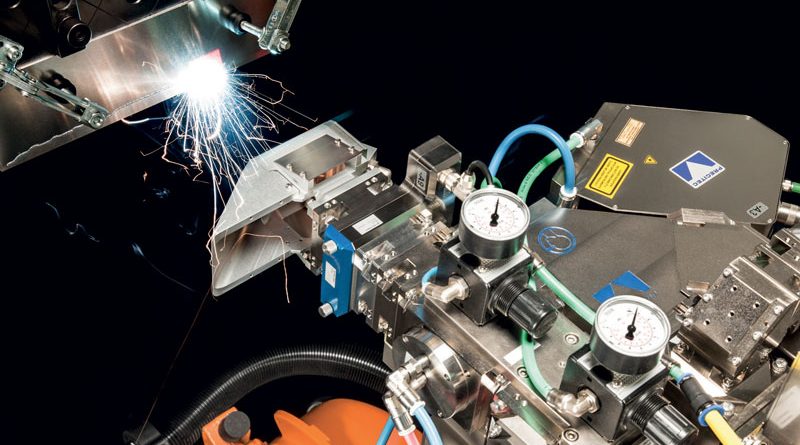

Precitec ha presentato WeldMaster ScanTrack & Inspect, una soluzione per il controllo di processo a garanzia della qualità nel campo della saldatura laser remota per body-in-white in ambito automobilistico.

di Visya Corsini

Numerose tendenze caratterizzano l’uso del laser nel settore automobilistico. L’impiego di acciai ad alto limite di snervamento, la lega di alluminio a basso peso, le tecnologie di giunzione innovative e le miscele di materiali inusuali portano all’obiettivo superiore di rendere i veicoli più sicuri ed efficienti. Al giorno d’oggi, i sistemi di monitoraggio del processo intorno alla giunzione laser sono molto importanti per garantire sia la stabilità del processo che la qualità. Il monitoraggio di processo si divide in pre e post-monitoraggio. La piattaforma Precitec WeldMaster combina tutte le diverse fasi del processo. Sia la tracciatura online che il monitoraggio dei cordoni può essere realizzato durante il processo di saldatura laser mediante triangolazione laser e valutazione delle zone grigie con una sola telecamera.

L’obiettivo superiore di ridurre il peso delle carrozzerie dei veicoli ha un effetto significativo sui materiali utilizzati e sulle geometrie di giunzione. L’introduzione dell’alluminio in combinazione con flange corte riduce il peso da un lato e porta a processi di giunzione più complessi dall’altro. Le cricche a caldo sono la sfida più grande in questo contesto. Lo stato dell’arte è legato all’uso di fili d’apporto a base di silicio per ridurre il numero di cricche a caldo che ne risultano.

Nuovi approcci di processo

Grazie alla combinazione delle funzioni di tracciamento di Precitec WeldMaster con il modulo di scansione ScanTracker e il controllo della potenza del laser, è possibile affrontare nuovi approcci di processo. Lo ScanTracker viene utilizzato per oscillare lateralmente il fascio laser focalizzato e per sovrapporlo con alte frequenze. Inoltre, è possibile applicare una modulazione di potenza del laser sincrona. In questo modo, si ottiene una precisa distribuzione della potenza in direzione laterale, che rende l’energia immessa nel pezzo in lavorazione localmente solubile e quindi riduce significativamente l’apporto termico e rende superfluo il materiale di riempimento.

Nel caso di applicazioni di saldatura ad angolo, è possibile misurare un’eventuale distanza tra la lamiera superiore e quella inferiore sulla base della triangolazione laser prima del processo laser vero e proprio. I parametri di processo come la potenza del laser, la posizione laterale o la modulazione di potenza del raggio laser possono essere regolati di conseguenza. In questo modo si ottiene un ponte di separazione controllato e robusto.

Monitoraggio della qualità

La geometria della saldatura è un importante indicatore della qualità raggiunta. Valori geometrici definiti, come la larghezza dell’unione, cordoni collassati o la piegatura delle saldature, possono essere misurati direttamente in situ dopo l’elaborazione e valutati mediante immagini. Ciò si basa anche sulla triangolazione laser e sull’analisi del livello di grigio. Di conseguenza, le informazioni sulla qualità del componente sono immediatamente disponibili, i pezzi possono essere espulsi e rielaborati istantaneamente.

Vantaggi per il cliente

Grazie all’utilizzo del WeldMaster ScanTrack & Inspect nella produzione di porte in alluminio presso Audi, è stato possibile ridurre del 53% il tempo di processo per l’esecuzione delle relative saldature di raccordo. Il livello di CO2, sempre più importante è stato ottimizzato del 24% grazie al basso consumo energetico (-47%) e alla conseguente riduzione della potenza del laser. I costi attuali, a esempio, per il filo di riempimento o i moduli di protezione a scorrimento, potrebbero essere ridotti significativamente del 95%. Grazie alla possibilità di un monitoraggio della qualità in situ, è possibile rinunciare completamente a stazioni separate durante la produzione. Di conseguenza, l’investimento totale potrebbe anche essere ridotto del 24% a causa dell’omissione di stazioni di monitoraggio qualità separate e del necessario buffer intermedio (fonte: Audi AG, Dr. Jan-Philipp Weberpals, EALA2015, EALA2016). Ormai, il WeldMaster ScanTrack & Inspect è utilizzato in serie per applicazioni in tutto il mondo. Oltre alle versatili applicazioni in alluminio, il WeldMaster può essere utilizzato anche per connessioni e composizioni in acciaio.