Taglio laser ad alta precisione dell’acciaio “elettrico”

Nel mercato del taglio laser, è comune presumere che la potenza laser sia il fattore dominante nel determinare la produttività. E, quando si tagliano linee rette in materiali spessi, specialmente con tolleranze più basse, una potenza più elevata garantisce una velocità superiore. Tuttavia, ci sono molte applicazioni, in particolare il taglio di materiali più sottili con tolleranze più strette, dove non è necessaria una potenza molto elevata, e può rappresentare uno svantaggio. Inoltre, nelle applicazioni di precisione, i fattori meccanici della macchina e la capacità di sincronizzare il laser con la meccanica possono essere i fattori che limitano la velocità finale in termini di produttività. Questo articolo esplora come un produttore, Stiefelmayer-Lasertechnik (Denkendorf, Germania), ha affrontato questi problemi per ottimizzare il taglio dell’acciaio elettrico sottile.

di Khatarina Manok

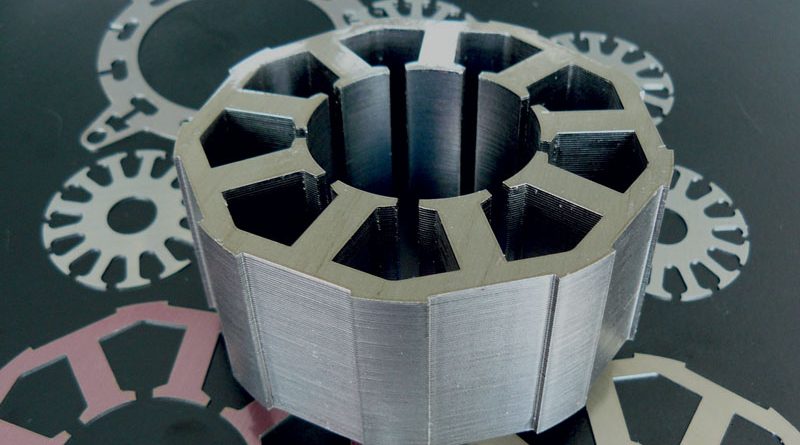

L’acciaio “elettrico” utilizzato nella produzione di componentistica elettrica è un materiale sottile (tipicamente da 0,1 mm a 1 mm), laminato, che viene sagomato e poi impilato per realizzare gli statori e i rotori di motori e generatori elettrici, e le anime dei trasformatori. Non è raro che queste pile siano costituite da diverse centinaia di singoli strati, ognuno dei quali rivestito con una laminazione esterna non conduttiva.

Tipicamente, queste parti sono tranciate in grandi quantità. Lo stampaggio raggiunge un’elevata ripetibilità, ma limitata precisione assoluta. La ripetibilità è importante perché fornisce una superficie liscia quando un gran numero di queste parti sono impilate insieme. Inoltre, lo stampaggio non produce sbavature sui bordi che impedirebbero il contatto completo dei pezzi quando vengono impilati. La smerigliatura per rimuovere le bave non è auspicabile, perché potrebbe rimuovere la laminazione esterna del materiale. Infine, lo stampaggio non riscalda la parte. Il riscaldamento dell’acciaio elettrico può anche rimuovere la laminazione esterna o influire sulle caratteristiche magnetiche del materiale sfuso, entrambi effetti indesiderati.

Il limite principale della tranciatura è rappresentato dalle costose attrezzature fisse che richiede. Questo è accettabile nella produzione in serie, ma può essere un problema durante la prototipazione o per produzioni in bassa quantità.

Il taglio con laser a fibra offre un’alternativa allo stampaggio poiché evita il costo degli utensili e fornisce generalmente le velocità necessarie per renderlo un’opzione economica per piccole tirature. Tuttavia, la maggior parte dei sistemi laser a fibra hanno limitazioni che impediscono loro di essere una scelta valida per il taglio di acciaio elettrico sottile. In primo luogo, la maggior parte delle macchine da taglio laser commerciali presentano deviazioni di tolleranza relativamente grandi e non costanti nella loro area di lavoro. Così, un pezzo tagliato nella parte anteriore destra da una lamiera grande può avere un aspetto diverso da un pezzo tagliato nella parte posteriore sinistra. Questo crea problemi dimensionali quando questi pezzi vengono successivamente impilati.

Gli altri limiti del taglio laser a fibra sono che può evaporare la laminazione superficiale del pezzo, produrre scorie sul bordo e creare una zona termicamente alterata (ZTA) nel materiale fuso dove le sue proprietà magnetiche sono state alterate. Questi problemi di solito peggiorano con una maggiore potenza di taglio. Tuttavia, come accennato all’inizio, la velocità e la potenza del laser di solito vanno di pari passo nelle macchine laser tradizionali.

Potenza inferiore, maggiore produttività

Stiefelmayer-Lasertechnik costruisce macchine laser ed esegue lavorazioni conto terzi, con particolare attenzione al taglio di lamiere sottili con tolleranze ristrette. Le loro efficaci “taglierine” laser della serie Effective sono specificamente ottimizzate per produrre tagli di alta precisione ad alta produttività; la loro filosofia progettuale favorisce la finezza rispetto alla forza bruta. L’amministratore delegato della società Dieter Bulling spiega questo approccio con un’analogia da corsa. “Abbiamo messo a punto la nostra macchina per il percorso cittadino stretto di Monaco, non per l’enorme ovale di Indianapolis. Il nostro obiettivo progettuale era quello di raggiungere la massima velocità media possibile in tutte le curve strette, piuttosto che la velocità massima nei rettilinei. Per il tipo di pezzi che tipicamente produciamo, questo consente di ottenere una maggiore produttività”.

Ci sono due aspetti generali che permettono di ottenere queste prestazioni: meccanica superiore e sincronizzazione precisa del laser a questa meccanica. Stiefelmayer-Lasertechnik utilizza motori lineari ad azionamento diretto per movimentare la testa di taglio in X e Y. In questo modo, si elimina il gioco associato agli azionamenti a cremagliera e a pignone utilizzati in altri sistemi. Inoltre, il carro su cui scorre la testa di taglio è costruito in fibra di carbonio, piuttosto che in metallo, per ridurre al minimo la sua inerzia senza sacrificare la rigidità. Questo carro leggero permette alla macchina di ottenere un elevato jerk (la definizione di jerk è il tasso di variazione dell’accelerazione). Dieter Bulling chiarisce l’importanza di questo: “Nessuna macchina può raggiungere istantaneamente un’accelerazione di 4g o 6g da fermo – cosa fisicamente impossibile. La chiave per un’elevata produttività con profili stretti è quindi la velocità con cui la macchina raggiunge l’accelerazione desiderata – in altre parole, il jerk”.

Bulling aggiunge che un elevato grado di sincronizzazione tra l’uscita laser e il movimento a portale è ugualmente essenziale sia per la precisione della macchina che per la produttività. Tutti gli angoli sono tagliati con un raggio ridotto, perché questo elimina la necessità di arrestare completamente il raggio al vertice. Questo raggio d’angolo può essere di 40 µm nelle macchine Stiefelmayer Effective, oppure fino a 0,2 mm. Bulling spiega: “Ci sono due motivi per cui possiamo raggiungere un raggio di spigolo così piccolo. Una è l’elevata dinamica di movimento della macchina, l’altra è l’assoluta sincronizzazione tra fascio laser e movimento del portale. In particolare, man mano che il raggio rallenta, la potenza laser deve diminuire per mantenere costante la potenza totale erogata in un determinato punto. Noi affrontiamo questo problema eseguendo il laser in continuo (CW) in tagli rettilinei, ma poi utilizzando una speciale uscita pulsata agli angoli. Pertanto, il laser deve essere in grado di passare rapidamente da una modalità operativa all’altra. All’epoca in cui abbiamo originariamente progettato l’Effective, Coherent ROFIN aveva l’unico laser a fibra nella nostra gamma di potenza da 2 e 3 kW che offriva questa funzionalità critica. Inoltre, il loro laser a fibra utilizzava lo stesso software di controllo dei loro laser a CO2, che avevamo già utilizzato in altri prodotti, riducendo così al minimo i nostri tempi di sviluppo”.

Fascio laser di alta qualità

Il laser a fibra ROFIN HighLight FL è caratterizzato da uno spot di circa 60 – 65 µm in corrispondenza del pezzo, che è circa la metà di quello tipico per macchine di queste dimensioni. Questa dimensione dello spot è necessaria per produrre le piccole dimensioni richieste in molte delle loro applicazioni di taglio. Inoltre, per il taglio dell’acciaio elettrico, in particolare, questa combinazione di dimensioni del fascio e potenza riduce al minimo la ZTA. Riduce anche la quantità di materiale fuso (riducendo il diametro del fascio di 2 volte e diminuisce la quantità di fusione di 4 volte), che viene soffiato via dal substrato con gas, al fine di ottenere un bordo libero da scorie.

“Il mercato del taglio laser si sta affollando di concorrenti. Le macchine ad alto costo di solito enfatizzano la potenza del laser. Ma, per esempio, il passaggio da 6 a 12 kW non riduce significativamente il tempo di taglio per pezzo” conclude Bulling. “Si potrebbe ottenere di più avendo a un sistema di carico/scarico pezzi più veloce. Al contrario, le macchine laser a basso prezzo non hanno una meccanica di alta precisione; possono specificare la ripetibilità della macchina (anche se di solito solo in un asse), ma non spiegano come questo si traduce nella precisione del pezzo finito. La discussione è destinata a diventare sempre più attuale, per essere in grado di tagliare materiali più spessi. Il materiale spesso richiede meno precisione, il materiale sottile richiede una maggiore precisione. Questi sono requisiti completamente diversi per le macchine. Grazie alla migliore meccanica e alla migliore sincronizzazione laser, differenziamo Effective offrendo una combinazione unica di precisione, elevata produttività complessiva e ripetibilità garantita del pezzo (specifichiamo che l’Effective può tagliare fori di 30 mm di diametro su tutto il suo campo di lavoro di 1,25 x 2,5 m con ripetibilità di ±25 µm). Per il taglio dei metalli sottili, pensiamo che questa sia la direzione giusta per il futuro”.