Dai moduli standard nascono infinite combinazioni: è il Tangram 4.0

Tante le novità presentate da Prima Power in occasione di EuroBLECH. Si va dal sistema integrato di piegatura robotizzata al sistema laser fibra 3D Laser Next 2141, dalla macchina di taglio laser fibra 2D Laser Genius 1530 al sistema di punzonatura e taglio laser fibra Combi Genius 1530, dalla linea di produzione flessibile PSBB fino alla famiglia di software intelligenti. I prodotti Prima Power, oltre a essere Industry 4.0 Inside, si possono combinare in svariati modi in modo da creare la soluzione migliore per soddisfare le esigenze specifiche del cliente.

di Elisabetta Brendano

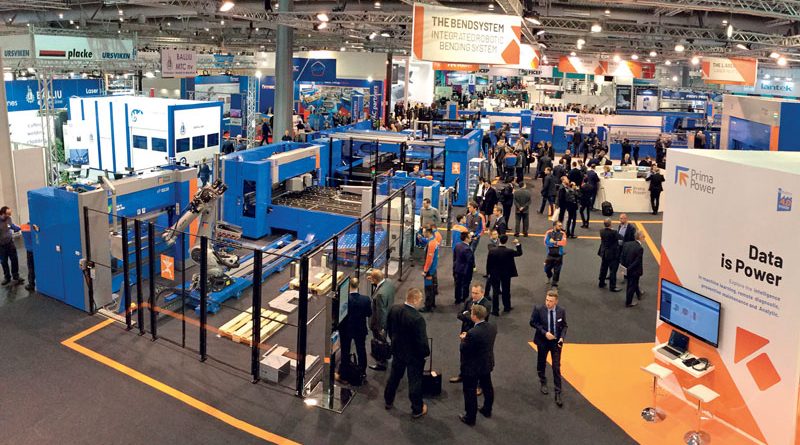

La presenza di Prima Power in occasione di EuroBLECH 2018 è stata perfettamente in linea con il motto della fiera: “Step into the digital reality” (Entra nella realtà digitale). Tutte le soluzioni viste ad Hannover nell’ampio stand di Prima Power sono infatti state progettate e sviluppate per la produzione digitale e rappresentano la combinazione perfetta di tecnologie e software per la produzione automatizzata. I prodotti Prima Power si possono combinare in svariati modi per creare la soluzione migliore per soddisfare le esigenze specifiche del cliente. Per questo motivo, il gruppo ha scelto come immagine rappresentativa della sua gamma di prodotti il Tangram, antico gioco cinese in cui sette pezzi danno origine a infinite combinazioni, dalle più semplici alle più complesse. Come nel Tangram, i moduli standard Prima Power generano infinite combinazioni di soluzioni altamente specializzate. La connessione fra i diversi moduli di prodotto e il perfetto funzionamento delle diverse combinazioni sono resi possibili dal software. Le soluzioni software Industry 4.0 permettono la comunicazione fra le parti e l’efficiente integrazione di ogni soluzione con la fabbrica in cui è inserita, in un Tangram 4.0 in cui la saggezza dell’antico gioco si unisce alle tecnologie digitali più avanzate.

Un mix unico tra mondo reale e virtuale

La realtà digitale è stata la vera protagonista dello stand Prima Power, come ha sottolineato Ezio Basso, CEO di Prima Industrie, durante la conferenza stampa tenutasi il primo giorno di fiera. “Lo stand Prima Power è stato progettato per far vivere ai visitatori un’esperienza nuova e coinvolgente grazie a un mix unico tra mondo reale e virtuale. Simulazioni estremamente realistiche grazie alla tecnologia Virtual Reality hanno completato le dimostrazioni live sui prodotti esposti. I visitatori hanno così potuto fare un viaggio immersivo nelle più moderne tecnologie laser e di lavorazione lamiera”.

Oltre allo stand innovativo, a catturare l’attenzione dei numerosi visitatori sono state le novità proposte ad Hannover da Prima Power. A descriverle brevemente è lo stesso Ezio Basso: “In fiera, abbiamo proposto l’innovativo sistema integrato di piegatura robotizzata, che include la pannellatrice BCe Smart e la presso piegatrice eP-0520, presentata ad Hannover in anteprima mondiale. Anche le soluzioni della linea The Laser hanno fatto il loro debutto in una fiera: il nuovo sistema laser fibra 3D Laser Next 2141, con il suo ampio volume di lavoro e le sue diverse configurazioni, e la macchina di taglio laser fibra 2D Laser Genius 1530 con il robot di impilaggio automatico LST e il magazzino Combo Tower. Il sistema di punzonatura e taglio laser fibra Combi Genius 1530 è stato presentato con una nuova soluzione che semplifica l’installazione e la manutenzione della macchina e con il sistema di carico/scarico automatico Compact Express. Riflettori puntati anche sulla linea di produzione flessibile PSBB – Punching, Shearing, Buffering, Bending – con il sistema PCD (Picking & Centering Device), che trasforma le lamiere grezze in pezzi piegati di alta qualità in modo completamente automatico. La perfetta combinazione di tecnologie che è alla base delle soluzioni Prima Power è resa possibile dalla famiglia di software intelligenti che connettono le macchine, controllano l’intero flusso di produzione e creano processi automatici dall’ordine alla consegna. Tutti i prodotti sono Industry 4.0 Inside e stabiliscono nuovi standard industriali per efficienza e affidabilità di processo”.

Grande efficienza nella produzione sia di piccoli che di grandi lotti

Dopo la breve descrizione fornita da Ezio Basso, vale la pena entrare nel merito e descrivere in maniera approfondita le novità che grande attenzione hanno riscosso tra i visitatori dello stand Prima Power. Una di queste è il sistema integrato di piegatura robotizzata presentato in anteprima mondiale proprio a EuroBLECH. La notevole efficacia di questa soluzione nasce da una semplice e rapida programmabilità offline delle macchine e del robot.

Il nuovo sistema comprende una pannellatrice BCe Smart, un robot antropomorfo su 7° asse di traslazione e una piegatrice eP-0520. Completano la configurazione del sistema uno sfogliatore per i pacchi di lamiera da lavorare, una tavola di centratura e un ribaltatore per il foglio da piegare o il componente da impilare. Per ottenere massima efficienza dall’investimento, il sistema offre diverse modalità di utilizzo: lavorazione integrata tra BCe Smart ed eP, dove il robot esegue le attività di manipolazione in serie tra le due macchine; BCe Smart in automatico con carico e scarico del pezzo fatto dal robot ed eP in stand-by; BCe Smart con carico manuale mentre la eP funziona contemporaneamente come cella robotizzata; BCe Smart ed eP in modalità lavorazione manuale con robot spento. “Le modalità di utilizzo di questo sistema di piegatura robotizzato rappresentano una grande innovazione in quanto consentono di ottenere il massimo beneficio dall’investimento e la massima efficienza sia nella produzione di piccoli che di grandi lotti”, ha commentato Flavio Gregori, Executive Vice President China Sales & Operations Prima Industrie SpA. “Infatti, durante il turno presidiato della pannellatrice, la versatilità dell’utilizzo in manuale si combina con l’elevata produttività della cella piegatrice in modo automatico”. All’interno del sistema integrato la piegatrice è in grado di completare alcuni componenti le cui caratteristiche dimensionali o geometriche non sono adatte alla pannellatrice, che pertanto li eseguirebbe parzialmente. Tutto ciò rende il sistema particolarmente versatile, adatto a molteplici tipi di componenti nonché ad applicazioni particolari, quali pieghe in finestratura interne o pieghe parziali dei bordi esterni, la cui posizione non è raggiungibile dagli utensili della pannellatrice.

Anche nel caso di piccoli lotti, dove l’operatività della BCe Smart dovrebbe essere manuale, la presenza del robot consente di caricare e scaricare fogli di lamiera con una dimensione massima di 2.850 mm, uno spessore di 2,5 mm e un peso di circa 85 kg, evitando così la necessità di impiegare uno o più operatori per queste attività pesanti e ripetitive.

Dal taglio alla saldatura con grande flessibilità

Altra news presentata in fiera da Prima Power è la macchina laser fibra 3D Laser Next 2141. Lanciata con successo in aprile durante un evento internazionale nell’Headquarters e Tech Center di Torino, la macchina ha fatto il suo debutto ufficiale proprio ad Hannover. Spiega Gregori: “Questo sistema è stato progettato per essere il più universale e polivalente possibile e per soddisfare le esigenze dei produttori di parti metalliche imbutite in diversi settori industriali, come job shop, stampisti, aerospazio, agricolo, automobilistico. Il suo volume di lavoro è il più ampio sul mercato (4.140 x 2.100 x 1.020 mm) con un ingombro a terra assai ridotto. Il sistema è adatto a pezzi stampati o lamiere piane di ogni dimensione e può passare facilmente da applicazioni di taglio a quelle di saldatura”.

Laser Next 2141, equipaggiato con laser fibra Prima Power da 3 a 4 kW, rappresenta l’equilibrio perfetto tra velocità, precisione e affidabilità. I motori lineari degli assi principali, il motore diretto della testa di focalizzazione e i sistemi di controllo avanzato offrono la dinamica più elevata nel suo segmento di mercato con velocità del singolo asse di 120 m/min e velocità di traiettoria di 208 m/min. Ciò si unisce a massima precisione (Pa e Ps= 0,03 mm) in un volume di lavoro molto ampio e con la miglior efficienza totale dell’impianto (Overall Equipment Efficiency, OEE).

Affinché il cliente trovi la sua combinazione ideale, Laser Next 2141 è disponibile in diverse configurazioni: tavoli fissi, per sfruttare l’intero volume di lavoro e processare pezzi grandi; cabina split, in cui il volume di lavoro è separato in due parti e i pezzi possono essere alternativamente processati e caricati/scaricati in tutta sicurezza; tavola rotante, per velocizzare le operazioni di movimentazione dei pezzi senza interruzioni della macchina (operazioni in tempo mascherato); tavoli mobili, per la movimentazione di pezzi grandi e pesanti al di fuori del volume di lavoro e nel caso di set up complessi.

Per una produzione con il laser automatica ed efficiente

Altra novità presentata per la prima volta in fiera da Prima Power è la soluzione automatica per il taglio laser fibra Laser Genius 1530. Si tratta di una macchina 2D di alta gamma, servita dal sistema di immagazzinamento flessibile Combo Tower e dal sistema di impilaggio automatico LST. Come ha sottolineato Flavio Gregori: “Laser Genius risponde alle aspettative più elevate e coniuga flessibilità, eccellenti prestazioni dinamiche e alti livelli di efficienza e precisione, grazie all’uso innovativo di materiali come la fibra di carbonio e il granito sintetico. La sua efficienza è ulteriormente migliorata dai motori lineari ad alta dinamica, che consentono un incremento di produttività fino a oltre il 15% rispetto a sistemi tradizionali. La nuova testa di taglio e le suite opzionali dedicate (SMART Cut, MAX Cut e NIGHT Cut) ottimizzano il processo di taglio laser per ogni applicazione”.

Le prestazioni e le caratteristiche della macchina la rendono ideale per soddisfare le esigenze di alta produttività. Durante EuroBLECH è, infatti, stata presentata con moduli Prima Power per l’automazione del flusso di materiale.

Combo Tower Laser è un sistema flessibile per laser 2D che integra le funzionalità di carico e scarico. Rende diversi materiali disponibili in qualsiasi momento e senza ritardi. Il magazzino Combo può avere uno o due ripiani. Nel caso di due ripiani, anche una seconda macchina può essere integrata nella cella. In base alle fasi e alle tecniche di lavoro, la seconda macchina può essere scelta fra l’ampia gamma di soluzioni Prima Power per punzonatura, taglio laser, o sistemi combinati di punzonatura e cesoia o laser. Per aumentare il livello di automazione, è anche disponibile il sistema LST per la selezione automatica dei pezzi. LST raccoglie automaticamente i pezzi finiti e li smista su pile in base alla programmazione. Questo permette di eliminare la separazione manuale delle parti tagliate dallo scheletro, riducendo le operazioni manuali a basso valore aggiunto e aumentando la qualità della finitura dei prodotti e la possibilità di produzione non presidiata. LST è un sistema estremamente affidabile e dispone di tre diverse procedure per la raccolta dei pezzi: RALC (Robot Assisted Last Cut), preciso ed affidabile, evita il rischio che il pezzo si incastri nello scheletro; Pre-sorting, accelera l’operazione di raccolta; Sorting, in cui il pezzo viene tagliato prima di essere prelevato con la pinza in attesa fuori dall’area di lavoro.

Una versatilità di processo “quattro in uno”

Il sistema di punzonatura e taglio laser fibra Combi Genius unisce i benefici delle prestazioni di punzonatura con il più avanzato taglio laser, portando il concetto di produzione integrata a un nuovo livello, come ha nuovamente sottolineato Gregori: “la macchina permette infatti di avere una versatilità di processo “quattro in uno”: punzonatura, formatura, marcatura, taglio laser.

Combi Genius è disponibile in due livelli di prestazione: Pure, che risponde alle esigenze di una macchina efficiente nella produttività, con un prezzo conveniente; Dynamic, esposta in fiera, che offre la massima produttività e le migliori prestazioni sul mercato”. La torretta della Combi Genius può essere customizzata e ottimizzata per ogni esigenza. È possibile inserire nella torretta 384 utensili contemporaneamente. Il massimo numero di utensili indicizzati è stato ulteriormente aumentato a 128. Tra le nuove opzioni figura il martello intelligente che abbrevia i tempi di cambio utensili, in particolar modo quelli indicizzabili. Per il martello è selezionabile una forza di punzonatura servoelettrica fino a 300 kN. Con le stazioni Multi-Tool® il numero di utensili può essere ulteriormente incrementato. Durante EuroBLECH, Combi Genius è stata presentata – per la prima volta -con una nuova protezione per la sicurezza degli occhi montata intorno alla testa di taglio, che evita l’utilizzo delle pareti di protezione intorno alla macchina. I vantaggi di questa soluzione sono una maggiore accessibilità e visibilità del sistema e un’installazione semplificata.

La macchina è equipaggiata con il laser fibra della serie CF da 4 kW, sviluppato e prodotto da Prima Power, e dal sistema di carico/scarico di ultima generazione Compact Express. Questo sistema di automazione può essere integrato come parte della macchina, senza necessità di spazio aggiuntivo. Permette anche l’utilizzo della macchina durante le operazioni di carico/scarico.

L’importanza della flessibilità

Grande successo è stato riscosso anche dalla linea di produzione flessibile PSSBB. “PSBB, che processa la lamiera fino alla produzione di pezzi piegati di alta qualità, si basa sulla lunga esperienza maturata da Prima Power nei sistemi di produzione flessibile (FMS). PSBB è l’acronimo di punching (punzonatura) – shearing (cesoiatura) – buffering (immagazzinamento temporaneo) – bending (piegatura). La produttività offerta da questo sistema deriva dalla combinazione di punzonatura servo-elettrica, cesoiatura servo-elettrica integrata, piegatura servo-elettrica, flusso automatico e flessibile del materiale e software sofisticato”, ha commentato di nuovo Ezio Basso.

La linea PSBB in mostra a EuroBLECH ha integrato Shear Genius SG1530 con Loading Device, e EBe2720 serie 4.20 con Picking & Centering Device (PCD) e Bend Turning Device (BTD).

Shear Genius include un Loading Device servo-azionato che permette un ciclo di carico lamiera più veloce, un’unità di punzonatura con martello intelligente che riduce il tempo di cambio utensile e aumenta il numero di utensili nella torretta e un’unità di cesoiatura con layout più compatto. I principali miglioramenti sulla EBe2720 serie 4.20 sono il nuovo Additional Upper Tool (AUT) servo-elettrico, l’Additional Short Blades (ASP) a cinghia e l’utensile centrale elettrico: questi nuovi elementi consentono prestazioni migliori e una riduzione del consumo di olio e delle operazioni di manutenzione. Inoltre, il Master BendCam Parametric permette la gestione parametrica della produzione con una programmazione intelligente. I sistemi sono personalizzabili utilizzando l’ampia gamma di macchine, celle integrate, soluzioni automatiche di gestione del materiale e software Prima Power. Grazie alla loro modularità, è sempre possibile ottenere la migliore soluzione per ogni applicazione: per esempio porte, ascensori, sistemi per il trattamento dell’aria e mobili metallici.

Oltre alle macchine c’è di più

Oltre alle macchine, il software gioca un ruolo fondamentale nella gamma di prodotti Prima Power, in quanto gestisce con efficienza tutte le possibili combinazioni fra le diverse tecnologie, permettendo la connettività e lo scambio dati che sono alla base della trasformazione digitale della produzione. Nell’ampia area dedicata al software i visitatori hanno potuto assistere ad alcune presentazioni innovative e interattive e ad alcune dimostrazioni relative a molte anteprime mondiali, come le funzioni parametriche di MasterBend, la nuova UI per Tulus Performance Reporting, il Tulus Production Reporting con la nuova funzione Analytics, e l’innovativa Tulus Line App per Line View e Orders Status.

Tulus Analytics e Augmented Reality App sono state presentate per la prima volta proprio a EuroBLECH 2018. Tulus Analytics è un’applicazione basata su cloud che offre ai clienti una varietà di analisi ricavate dai dati macchina. L’efficienza dell’officina e il supporto tecnico a mani libere sono alla base dell’Augmented Reality App con HoloLens Microsoft che consente ai clienti di esplorare la più avanzata tecnologia a realtà mista.