Lo stato dell’arte degli utensili

Quali sono i requisiti fondamentali che devono possedere gli utensili per la costruzione di stampi e quale sarà l’evoluzione tecnologica legata ai materiali da taglio e alle geometrie dei taglienti? Ne discutiamo con importanti costruttori a livello internazionale: BFT BURZONI, MEUSBURGER, MMC ITALIA, MOLDINO e SORMA.

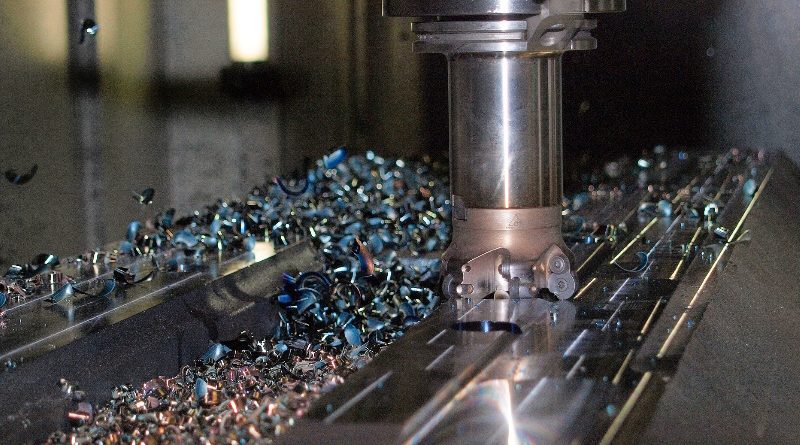

La costruzione dello stampo richiede lavorazioni sofisticate su materiali che spesso presentano caratteristiche intrinseche complesse, per cui gli utensili devono possedere determinate caratteristiche per assicurare elevate prestazioni in termini di rendimento e durata.

Di queste tematiche ne parliamo con importanti costruttori a livello internazionale: BFT BURZONI, MEUSBURGER, MMC ITALIA, MOLDINO e SORMA.

Quali sono i requisiti fondamentali che devono possedere gli utensili per la costruzione di stampi?

Arianna Burzoni, General Manager BFT BURZONI

L’affidabilità è la caratteristica fondamentale che ogni utensile per la costruzione di stampi deve possedere. Infatti, per evitare rotture improvvise e quindi un danno produttivo, l’utensile dovrà essere estremamente affidabile e costante. In questo modo potrà essere utilizzato anche durante i turni di lavoro non presidiati. Con queste caratteristiche sarà quindi possibile programmare le macchine utensili per le lavorazioni notturne di figure di stampi generando una notevole diminuzione dei costi.

Giuseppe Romeo, Responsabile dei Prodotti per l’Officina per MEUSBURGER

Le caratteristiche principali che tali utensili devono possedere sono:

- elevata durezza, soprattutto ad elevate temperature;

- elevata tenacità, intesa sia come capacità di resistere agli urti che sollecitano l’utensile in condizioni di taglio interrotto, sia come capacità di deformarsi sotto carico prima di rompersi;

- alta resistenza alla deformazione plastica che può presentarsi a causa delle elevate sollecitazioni meccaniche e termiche agenti sull’utensile;

- elevata resistenza all’usura, causata dallo strisciamento del truciolo sul petto del tagliente, e della superficie lavorata sul dorso dell’utensile;

- alta conducibilità termica, allo scopo di favorire lo smaltimento del calore dalla zona di taglio;

- elevata inerzia chimica, per evitare che si esalti il fenomeno dell’usura, questo perché non si creino trasferimenti di atomi tra l’utensile e il materiale e viceversa. Ciò permette di avere una migliore costanza delle prestazioni e rendimento durante la lavorazione;

- basso coefficiente d’attrito, allo scopo di impedire eccessivi aumenti di temperatura causati dallo strisciamento nella zona di taglio;

- precisione dimensionale, questo si traduce in una perfetta corrispondenza dimensionale della superficie lavorata.

Marco Rocco, Application Engineer ed esperto di fresatura di MMC ITALIA

Affidabilità perché gli utensili applicati alle lavorazioni industriali, soprattutto nel mondo stampi, devono garantire elevati standard in modo da portare a termine un processo iniziato.

Nel mondo stampi si hanno materiali che vanno da acciai bonificati con circa 35 HRC di durezza, a materiali temprati a cuore che vanno oltre i 60 HRC. Di conseguenza, è importantissimo operare una corretta scelta degli utensili in funzione della lavorazione (sgrossatura, finitura…) e della durezza del materiale.

La modularità negli stampi è fondamentale. Modularità significa poter gestire uno stesso utensile con montaggi su steli di lunghezza diversa oppure anche poter avere forme utensili diverse da montare su un medesimo stelo (sferica, torica, alto avanzamento, ecc.). Questa è assolutamente la caratteristica più richiesta nel mondo stampi.

La precisione è legata soprattutto all’ambito della finitura. Chi esegue finiture sugli stampi necessita utensili (integrali ma anche ad inserti) che garantiscano errori dimensionali molto contenuti (si parla di micron), cosicché sia possibile ottenere figure molto precise a livello dimensionale ma anche finiture esteticamente molto belle.

La durata ovviamente è uno dei punti principali. Chi usa gli utensili in questo settore ha la necessità che l’utensile esegua la lavorazione dall’inizio alla fine possibilmente senza variazioni dimensionali o variazioni estetiche nel pezzo.

Enrico Togni, Strategy & Development Manager Italia di MOLDINO

MOLDINO TOOL ENGINEERING è riconosciuta a livello mondiale per l’elevata qualità dei propri utensili e questo grazie all’impegno costante del nostro reparto di ricerca e sviluppo che si interfaccia direttamente con i nostri tecnologhi di processo che operano direttamente presso i clienti. Per questo motivo i nostri prodotti nascono esattamente per rispondere alle esigenze sempre più stringenti dei produttori di stampi.

Possiamo quindi sostenere che per garantire una continua capacità di generare efficienza gli utensili devono rispondere a delle caratteristiche che permettano di ottenere i seguenti risultati: affidabilità, perché devono poter replicare sempre lo stesso risultato su tutte le lavorazioni eseguite, precisione perché devono garantire tolleranze sempre più strette, durata del tagliente per garantire la possibilità di lavorazioni in non presidiato in totale sicurezza anche in presenza di materiali molto duri, versatilità per affrontare più lavorazioni con lo stesso utensile e migliorare quindi il livello di standardizzazione ottenibile.

Giacomo Cristofoli, Product Manager SORMA

Tra i requisiti principali ci sono l’affidabilità e la precisione. Per sua natura e concezione, lo stampo è un pezzo unico e gli errori possono generare costi importanti per essere riparati. Vi è quindi l’esigenza di precisione per non andare oltre misura a cui SORMA risponde con tolleranze sempre più strette sia nelle soluzioni per sgrossatura ma, soprattutto, in quelle per finitura.

Altro requisito fondamentale è l’affidabilità. Sempre più spesso le fasi di finitura per abbattere i costi sono eseguite in non presidiato durante le ore notturne e il pezzo deve essere finito con lo stesso utensile per non pregiudicare la precisione geometrica. L’utensile deve quindi essere estremamente affidabile e permettere un elevato tempo di contatto, spesso superiore alla decina di ore. Rispondiamo a queste esigenze grazie all’attento studio del nostro portafoglio prodotti dove l’affidabilità è garantita sia dai partner di cui abbiamo la distribuzione (Yamawa, LMT, Kemmer, Kyocera) che attraverso i nostri costanti test e sviluppi R&D nei nostri private label (Nikko e Osawa).

Quale sarà l’evoluzione tecnologica legata ai materiali da taglio e geometrie dei taglienti?

Arianna Burzoni (BFT BURZONI)

Molto importanti sono il trattamento e la preparazione del tagliente con eliche tagliente molto accentuate, abbinato a nuovi e innovativi rivestimenti in grado di ridurre i coefficienti di attrito tra utensile e acciaio dello stampo, che sia bonificato che temperato.

Grazie alla metallurgia delle polveri di carburo di tungsteno con cobalto, l’utensile dovrà essere dotato di elevate elasticità, ma allo stesso tempo resistere alle forti sollecitazioni dei materiali estremamente duri utilizzati nella produzione di stampi.

Giuseppe Romeo (MEUSBURGER)

Per rispondere a questa domanda dobbiamo fare ricorso ai recenti studi sui materiali da taglio. Le nanotecnologie costituiscono un nuovo approccio che si basa sulla comprensione e la conoscenza approfondita delle proprietà della materia su scala nanometrica. La principale caratteristica di un materiale nanostrutturato è il fatto di essere progettato e modificato nella sua nanostruttura al fine di ottenere un preciso insieme di prestazioni, generalmente superiori o comunque non assimilabili a quelle esibite dal medesimo materiale a livello macro. Da questo concetto, la tecnologia degli strumenti da taglio sta ricorrendo all’utilizzo sempre più intensivo delle nanoparticelle, dotate di proprietà fisiche superiori rispetto ai corrispettivi micro/macrometrici.

Queste possono essere, un sistema per nanostrutturare un materiale, o per additivare al materiale per utensili nanoparticelle di diversa natura per conferire principalmente tenacità o altre caratteristiche fondamentali per i materiali da taglio. Il concetto che ne scaturisce è quello dei sistemi gerarchici, in cui il materiale viene strutturato in vari sottosistemi, con grande vantaggio in termini di costi/benefici. L’utensile viene, infatti, raffinato e potenziato step by step, consentendo di minimizzare l’utilizzo di materiali costosi e di massimizzare le prestazioni, mutuando caratteristiche utili dai vari materiali che lo compongono.

Questa tecnologia sarà sempre più presente nell’evoluzione dei materiali da taglio, e ne costituirà il futuro.

Marco Rocco (MMC ITALIA)

L’evoluzione tecnologica in questo settore seguirà probabilmente la tendenza in atto in tutto il settore dell’utensileria. Negli ultimi anni l’evoluzione tecnologica sugli utensili è perlopiù connessa allo sviluppo di nuovi rivestimenti sempre più performanti in termini di resistenza ad usura e scorrevolezza. Soprattutto la capacità di scorrevolezza consente prestazioni sempre maggiori in termini di finitura superficiale.

La tendenza attuale è quella di sviluppare rivestimenti molto lisci che vengono poi lucidati ulteriormente per ottenere rugosità bassissime e minor calore generato durante il taglio. Questo consente vite utensili superiori e finiture superficiali sempre più lucide e precise.

Enrico Togni (MOLDINO)

L’attuale situazione del mercato sta evolvendo verso la necessità di produrre stampi con materiali sempre più duri o in grado di essere sottoposti a forte usura nella fase di stampaggio. Questo determina una sempre crescente difficoltà nella lavorabilità dei materiali stessi. La ricerca dei costruttori di utensili è molto concentrata sullo sviluppo di utensili che abbiamo la capacità di poter lavorare questi materiali e di conseguenza di produrre geometrie dei taglienti e rivestimenti sempre più performanti.

Il nostro reparto di ricerca e sviluppo è focalizzato nella creazione di substrati e rivestimenti che possano garantire ai nostri clienti il mantenimento dell’efficienza anche di fronte alle difficoltà generate dalle durezze e composizioni dei nuovi acciai in divenire.

Ci aspettiamo in particolar modo che i rivestimenti possano essere determinanti nello sviluppo di prestazioni sempre più performanti e questo ci rende particolarmente fiduciosi di poter mantenere la nostra riconosciuta qualità grazie al fatto di essere in grado, presso i nostri stabilimenti in Giappone, di sviluppare rivestimenti originali dei quali mantenere il controllo in tutta la catena produttiva.

Giacomo Cristofoli (SORMA)

Come sempre è difficile azzardare una previsione, ma alcuni trend possono essere intravisti osservando il mercato. Relativamente ai materiali notiamo un costante incremento delle velocità di taglio grazie ai sempre nuovi rivestimenti e riteniamo che materiali e rivestimenti permetteranno di incrementare ancora la velocità di taglio. Relativamente alle geometrie ci si sta sempre più focalizzando sulla parte di finitura dove soluzioni con raschiante Kieninger permettono di realizzare una finitura quasi paragonabile alla rettifica. Per quanto riguarda la fase di sgrossatura lo sviluppo è verso le soluzioni ad alto avanzamento in accordo con lo sviluppo delle macchine utensili e dei relativi software. Sorma in questo ambito mette a disposizione un ampio range di soluzioni ad alto avanzamento spaziando dall’integrale alle soluzioni a fissaggio meccanico.