Come migliorare l’efficienza in officina grazie a Moldino

“Innovazione e competitività …in un mondo che cambia” è il titolo dell’evento organizzato ai primi di ottobre da Moldino dedicato ai clienti costruttori di stampi del Piemonte. Durante l’incontro lo staff Moldino ha illustrato ai partecipanti come ottenere un processo stabile e standardizzato che permetta una maggiore efficienza in officina.

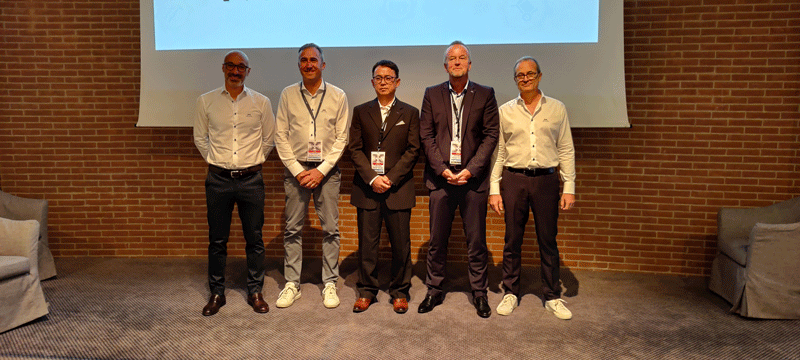

Moldino ha organizzato lo scorso ottobre l’evento dal titolo: “Innovazione e competitività …in un mondo che cambia”, tenutosi presso le Cantine Fontanafredda a Serralunga d’Alba, in provincia di Cuneo, nel cuore delle Langhe. All’incontro, che ha visto la presenza di Tadahiro Hibata, Presidente Moldino Tool Europa e Stefan Weiwadel, CSO Moldino Tool Europa, hanno partecipato 25 aziende selezionate tra i costruttori di stampi piemontesi oltre ai principali partner CAM di Moldino: Autodesk, Cimatron, Open Mind, Tebis, VISI, WorkNC. In un mondo sempre più instabile e imprevedibile, gli stampisti devono focalizzarsi sulle proprie risorse, definendo un processo produttivo stabile e standardizzato che permetta alle imprese una maggiore efficienza e la possibilità di pianificare lucidamente le azioni future. L’evento organizzato da Moldino ha voluto quindi accompagnare il costruttore di stampi nella filosofia Production50® del produttore giapponese, che mira attraverso il know-how tecnologico a supportare i propri clienti in quel processo di trasformazione che li possa realmente rendere più competitivi sul mercato. “Durante questo evento vogliamo parlare di competitività, e in particolare di quella che noi definiamo efficienza latente, ovvero la quota di competitività raggiungibile senza alcun investimento ulteriore rispetto alla configurazione produttiva attuale dell’azienda”, ha affermato Enrico Togni, Strategy & Development Manager Italia di Moldino. “Il nostro prodotto non sono le frese, ma la filosofia Production50®, che si prefigge l’abbattimento fino al 50% dei tempi di realizzazione dello stampo, con la conseguente maggiore competitività e marginalità”.

L’obiettivo di Moldino è ridurre l’incidenza dei costi variabili

L’obiettivo di Moldino è rendere ogni cliente più competitivo, riducendo i tempi di costruzione dello stampo e di conseguenza anche i costi di produzione. “Se analizziamo i principali costi che concorrono alla realizzazione di uno stampo – ha illustrato Gabriele Casanova, Sales Manager Italia di Moldino – incidono per circa il 35-40% i costi fissi (costi amministrativi, che ogni azienda deve sostenere indipendentemente che produca o meno – ad esempio i costi legati agli immobili, al personale, ecc.), circa il 5-10% è dato dal costo dell’utensileria, e la fetta più grande (dal 55 al 60%) è dato dai costi variabili, ossia dai costi principalmente legati al tempo di produzione che aumentano o diminuiscono in funzione del numero di stampi prodotti: in pratica, sono tutti i costi sostenuti per la produzione (non solo per la fresatura, ma anche per l’erosione, la lucidatura, le ore di programmazione CAM, …). Il nostro obiettivo è proprio quello di andare a ridurre l’incidenza dei costi variabili, ottimizzando il più possibile i tempi di produzione dello stampo analizzando le strategie di lavorazione, i settaggi delle macchine utensili, i tempi di set-up e programmazione CAM. Questo è possibile grazie alla qualità dei nostri utensili ma, soprattutto, grazie all’elevato know-how tecnologico del nostro staff.

È fondamentale quindi capire che avere utensili di qualità non basta, ma è necessario avere uno staff preparato a 360° in grado di analizzare tutte le variabili presenti nel processo di produzione dello stampo. Mi riferisco per esempio alla competenza in diversi ambiti: sistemi CAM, strategie di fresatura, materiali da lavorare, criticità legate all’uso o non di elettrodi, sistemi di staffaggio, macchine utensili CNC e così via. Tutto questo, unito alla profonda conoscenza dei nostri prodotti, ci permette veramente di ottenere importanti risultati in termini di produttività dei nostri clienti”.

Tra Moldino e lo stampista si instaura un rapporto di partnership

Per raggiungere una maggiore produttività, la sinergia e la collaborazione tra lo staff tecnico Moldino e lo stampista è fondamentale. “È importante che sin da subito si capisca che il rapporto che si crea non è fornitore-cliente, bensì un rapporto di partnership che permetta la crescita ad entrambe le realtà”, ha sottolineato Casanova. “In altre parole, in accordo con i nostri clienti, creiamo dei veri e propri gruppi di lavoro dove la comunicazione deve essere divulgata a tutte le figure chiave (partendo dall’operatore, fino ad arrivare al responsabile di produzione e al titolare). È fondamentale in quest’ottica anche la formazione tecnica del personale del cliente a cui viene trasferito il know-how dai nostri Process Optimizer, e il continuo allineamento sugli obiettivi/risultati con una comunicazione chiara e trasparente. Prima di lavorare in Moldino, tutti i nostri tecnici applicativi hanno svolto attività in officina presso costruttori di stampi, sia come fresatori che come cammisti, quindi conoscono perfettamente le problematiche del settore”.

Il processo Production50® di Moldino è caratterizzato da quattro fasi principali

Marco Baldassa, Responsabile dell’Area Piemonte di Moldino, ha illustrato come si sviluppa la filosofia Production50® di Moldino. “Per semplificare, il processo è caratterizzato da quattro fasi principali: analisi della situazione attuale, definizione degli obiettivi, applicazione tecnica in macchina insieme al cliente, analisi tecnica ed economica dei risultati ottenuti. Nella prima fase, l’analisi della situazione attuale, in collaborazione con il cliente i nostri Process Optimizer fanno una “fotografia” di come lavora il cliente. Da questa prima analisi si riesce a capire se c’è possibilità di portare un vantaggio competitivo al cliente cambiando, per esempio, strategie di fresatura (in questa fase è fondamentale la conoscenza approfondita dei sistemi CAM) unite all’utilizzo di utensili più performanti. Se da questa prima analisi capiamo che c’è la possibilità di abbattere i tempi di produzione passiamo alla seconda fase, dove si definiscono gli obiettivi che si vogliono raggiungere”. A questo punto lo staff Moldino sviluppa una strategia alternativa utilizzando il sistema CAM in uso presso il cliente e successivamente si va in macchina e si fresa lo stampo seguendo la nuova strategia proposta. “In questa fase è fondamentale la presenza dei nostri Process Optimizer perché si riesce ad ottenere il massimo dalla sinergia tra CAM, macchina e utensili andando a modificare e ottimizzare i parametri a seconda delle condizioni di utilizzo”, afferma Baldassa. Nella quarta e ultima fase, Moldino crea dei veri e propri report che discute insieme al cliente per verificare che l’aumento di produttività ipotizzato si sia effettivamente verificato. “In termini economici riusciamo a evidenziare il reale risultato basato sul risparmio dei tempi e dei costi di produzione”, sostiene Baldassa. Questo è un processo che non si sviluppa in breve tempo. “Dipende ovviamente dalla tipologia dell’azienda, ma è necessario un periodo medio/lungo per ottimizzare al massimo tutte le lavorazioni su tutte le macchine. Infatti, l’implementazione della Production50® richiede un lavoro continuativo – con la presenza costante dei nostri Process Optimizer all’interno dell’officina”, conclude Baldassa.

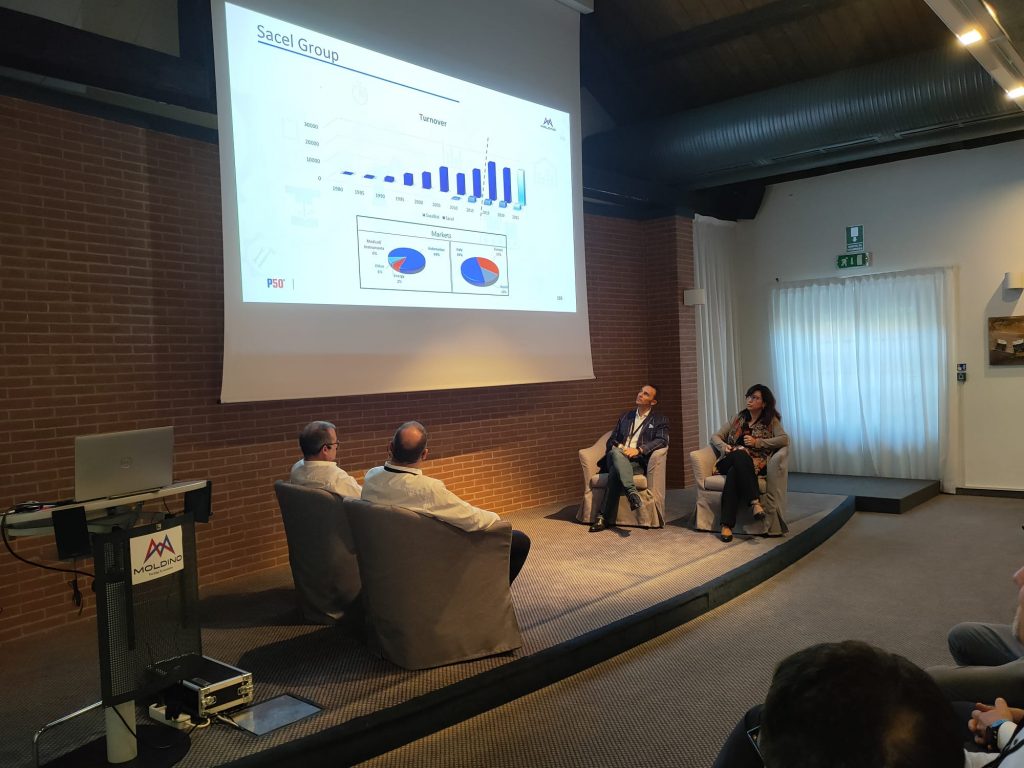

Sacel Group è specializzata nel settore automotive

Nella seconda parte dell’evento, due imprese costruttrici di stampi hanno illustrato la loro esperienza ed i risultati ottenuti grazie alla collaborazione con Moldino. La prima azienda è Sacel Group, realtà imprenditoriale piemontese specializzata dal 1975 nella progettazione e costruzione di stampi plastica e lamiera nonché nelle attività di stampaggio. Ad oggi occupa circa 200 dipendenti ed è un’azienda certificata per il mondo automotive. “Dal 2006 siamo presenti anche in Slovacchia con una cinquantina di dipendenti, solo per attività di produzione. Nel 2019 abbiamo aperto una sede logistica in Messico per la distribuzione dei nostri prodotti in quell’area”, ha spiegato Raffaella Ceretto, titolare dell’azienda. “All’interno della nostra attrezzeria abbiamo gestito dei processi di miglioramento, che ci permettono di restare competitivi sul mercato. Il primo di questi processi di miglioramento – che stiamo portando avanti da diversi anni – è proprio quello che riguarda i metodi di costruzione e in questo rientra il lavoro che abbiamo svolto con Moldino”.

La collaborazione con il costruttore giapponese è nata nel 2018. “Ho apprezzato molto l’approccio che hanno avuto i tecnici Moldino perché a differenza di altri costruttori di utensili non sono arrivati con un catalogo in mano, ma ci hanno proposto la loro filosofia produttiva”, ha sottolineato Marco Lupato, tecnico presso Sacel Group. “In questo ho visto subito una potenzialità per la nostra azienda. Dopo quattro anni di collaborazione con Moldino siamo soddisfatti dei risultati ottenuti, che ci hanno permesso di migliorare la nostra competitività sul mercato”.

Cemas Elettra è riuscita a migliorare la produttività riducendo i costi

Cemas Elettra è l’altra azienda che ha illustrato i vantaggi della collaborazione con Moldino. Nata come piccola impresa locale nei primi anni ottanta, Cemas Elettra è oggi una delle più importanti realtà europee nel campo della progettazione, costruzione e assemblaggio di macchine per la saldatura di materiali termoplastici.

Con quartier generale a Carmagnola, in provincia di Torino, l’azienda collabora soprattutto verso il settore automotive dove realizza impianti per la saldatura di paraurti, pannelli porta, plancia, cassetti, fanali, condotti aria motore, canalizzazioni. Cemas Elettra fornisce alla propria clientela le tecnologie più avanzate studiando soluzioni proprietarie, costantemente alla ricerca della massima qualità e dei migliori servizi. Per ottenere un processo di lavoro efficiente, ripetibile e automatico, lo staff tecnico dell’azienda torinese collabora da quattro anni con Moldino. “La partnership con Moldino è iniziata nel 2018, quando si sono presentati con un obiettivo ambizioso: migliorare la nostra produttività riducendo allo stesso tempo i costi”, spiega Claudio Pani di Cemas Elettra. “Già dalle operazioni di sgrossatura abbiamo notato sia la riduzione dei tempi che dei costi. Oltre a ciò, grazie alla qualità e alla ripetibilità degli utensili a marchio Moldino, siamo stati in grado di implementare notevolmente le lavorazioni in non presidiato”. L’evento Moldino è terminato con la visita alle cantine Fontanafredda e successivamente nell’Osteria Disguido dove le aziende partecipanti hanno avuto l’occasione di incontrarsi, conoscersi e condividere le proprie esperienze davanti a un ricco apericena.