Accelerare la trasformazione digitale con Siemens

All’insegna del motto “Accelerate digitalization for a sustainable tomorrow”, Siemens ha partecipato alla 33.BI-MU. All’interno dello spazio espositivo è stata allestita l’ampia offerta di Siemens: soluzioni hardware e software integrate, che combinano mondo reale e mondo virtuale per permettere ai costruttori di macchine utensili e agli utenti finali di accelerare il loro percorso di trasformazione digitale.

Dal 12 al 15 ottobre, a fieramilano Rho, si è tenuta la 33.BI-MU – la manifestazione dedicata all’industria della macchina utensile, robot, automazione, digital e additive manufacturing. Siemens ha deciso di partecipare, con la sua area espositiva, e sfruttare nuovamente l’occasione per ribadire la propria forza in un contesto internazionale di settore che da sempre l’ha vista tra i protagonisti della biennale. All’insegna del motto “Accelerate digitalization in machine tool manufacturing”, la multinazionale tedesca ha mostrato ai visitatori che hanno affollato lo stand in che modo sfruttare l’enorme potenziale di ottimizzazione delle macchine utensili, grazie all’analisi continua dei dati di produzione. “Nel nostro stand abbiamo un occhio di riguardo sia verso il costruttore di macchine utensili, ma, soprattutto, verso il cliente finale”, spiega Cosma Vellere, Business Development Manager Machine Tools di Siemens. “Tutti i nostri prodotti sono ingegnerizzati sia per raggiungere elevate performance e per aiutare il commissioning, quindi la messa in servizio delle macchine utensili, sempre con un occhio di riguardo alla riduzione del time to market, sia per garantire l’aspetto ergonomico, la sicurezza nonché la facilità di programmazione per l’operatore”.

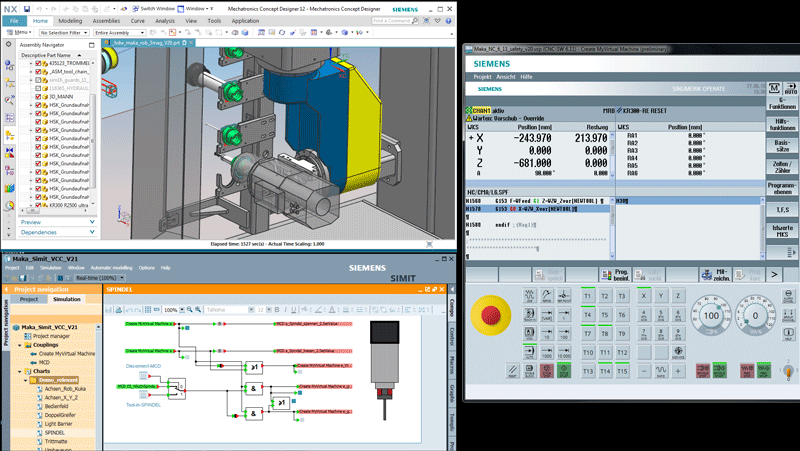

Sinumerik ONE, un CNC nativo digitale per macchine utensili

Tra i prodotti di punta di Siemens proposti in fiera c’è sicuramente il controllo numerico Sinumerik ONE, presentato ufficialmente a fine 2019 durante la EMO di Hannover, e che da ottobre 2024 sostituirà definitivamente il precedente CN Sinumerik 840D sl. Il CN Sinumerik ONE, nativo digitale, utilizza il software Create MyVirtualMachine per creare il gemello digitale della macchina e del processo produttivo, direttamente da un unico sistema di progettazione, contribuendo così alla perfetta integrazione di hardware e software. “Sinumerik ONE risponde appieno alle necessità della trasformazione digitale dell’industria delle macchine utensili. Grazie alla perfetta interazione tra il portfolio virtuale e reale, il CNC consente ai costruttori e agli operatori di macchine utensili di ridurre significativamente il time-to-market e di aumentare le prestazioni della macchina”, afferma Vellere.

Durante i quattro giorni di manifestazione, i visitatori hanno potuto scoprire le novità del CN Sinumerik ONE, che quest’anno si presenta con innovazioni a livello software e hardware. Il nuovo software Sinumerik V6.20 rende disponibili nuove funzioni tecnologiche per il Sinumerik ONE che semplificano il funzionamento, contribuiscono a ridurre l’usura della macchina e aumentano la produttività. La funzione “Advanced Rapid Movement”, ad esempio, è una delle novità per quanto riguarda le funzioni tecnologiche. Consente di ottimizzare i tempi di movimento in caso di frequenti riposizionamenti (ad esempio, percorsi di foratura ripetuti), il che significa che tra una lavorazione e l’altra si effettuano movimenti più rapidi. Non è necessario modificare il programma del pezzo. In generale, la lavorazione può essere fino al 10% più veloce. Con la funzione “Reduced Dynamic Mode”, è possibile invece ridurre l’usura della macchina e degli utensili, ottimizzando le risorse e aumentando così disponibilità e produttività. Attraverso il programma PLC è possibile monitorare e reagire a influenze esterne, quali arresto notturno, mancanza di alimentazione improvvisa e comandi manuali da operatore macchina. La funzione NCK consente alla macchina di passare automaticamente al funzionamento ridotto in presenza di fattori esterni, riportando alla condizione di lavorazione ottimale, in mancanza del fattore scatenante.

Anche in ambito hardware sono state introdotte alcune novità, progettate per semplificare ulteriormente l’utilizzo del controllo numerico. Sono disponibili nuove tastiere (MCP – Machine Control Panel) e pannelli (ITC – Industrial Thin Client e IFP – Interactive Flat Panel) per il controllo macchina da 15 a 24”, con risoluzione fino a 1.920×1.080 pixel. Le nuove MCP sono integrate anche nel gemello digitale di Sinumerik ONE (Create e Run MyVirtual Machine), in modo che l’aspetto e il funzionamento corrispondano in tutto e per tutto al CNC reale. Inoltre, il gemello digitale di Sinumerik ONE è stato dotato di nuove funzioni che semplificano la progettazione e la preparazione del lavoro. Per citare solo alcune delle numerose innovazioni, l’opzione /3D offre il supporto per un secondo canale. In più, a ogni utensile può essere assegnato un colore individuale, in modo che le superfici lavorate siano evidenziate a seconda dell’utensile utilizzato. Il rilevamento delle collisioni offre ora anche funzionalità estese, come la visualizzazione di tutti i corpi in collisione, la linea del programma NC e molto altro ancora, in modo da poter indagare ed eliminare rapidamente la causa scatenante.

Tra le funzionalità, da segnalare anche il cosiddetto Powerride che combina l’override con il pulsante di avvio CN per una configurazione semplice ed efficiente. La scala a Led integrata nel Powerride inoltre permette la visualizzazione del valore impostato. Il Powerride garantisce inoltre la possibilità di resettare automaticamente l’avanzamento dopo la fine del blocco di movimento, rendendo così il funzionamento semplice ed efficace. “Powerride fornisce un feedback tattile attraverso una breve vibrazione non appena un valore limite preventivamente definito viene superato facilitando notevolmente alcune particolari operazioni dell’operatore macchina”, sottolinea Vellere.

Siemens ha presentato Mcenter, piattaforma per l’efficienza dell’officina

Ulteriore novità messa in mostra durante la 33.BIMU è la piattaforma digitale aperta Siemens Xcelerator. “All’interno di questa piattaforma – afferma Vellere – sono presenti tre pilastri fondamentali: un portfolio accurato di soluzioni hardware, software e servizi digitali abilitati all’Internet of Things di Siemens e di terze parti certificate; un crescente ecosistema di partner nonché un marketplace in evoluzione per facilitare le interazioni e le transazioni tra clienti, partner e sviluppatori”. Questo portfolio accelera la trasformazione digitale e consente di agire in modo flessibile e sostenibile sia nella costruzione delle macchine che nel loro utilizzo. Nell’ambito della preparazione del lavoro sulla macchina utensile, Siemens ha presentato Mcenter, la piattaforma per l’efficienza dell’officina, basata su architettura aperta, modulare e connettibile con tutte le macchine utensili. “Integrata con l’infrastruttura IT esistente, Mcenter permette di avere visibilità sui processi di officina, aumentandone così la produttività. Manage MyResources/Tools, Manage MyResources/Programs e Analyze MyPerformance/OEE, le principali applicazioni installate su questa piattaforma, offrono una gestione intelligente delle risorse, che consente di preparare gli ordini di produzione facilmente, identificando i corretti utensili e programmi NC”, sostiene Vellere. Una soluzione centralizzata a livello di produzione gestisce le richieste reali degli utensili, componenti di utensili e programmi per la produzione di pezzi, utilizzando le informazioni provenienti dal controllo numerico. Negli ambienti di lavorazione i flussi di lavoro sono ottimizzati, mentre la circolazione degli utensili e il loro inventario è organizzata in modo efficiente. L’ottimizzazione delle capacità produttive si può ottenere analizzando i coefficienti OEE (overall equipment effectiveness) della singola macchina o dell’intero parco.

Le novità della piattaforma Mcenter, e delle applicazioni da essa gestite, non sono legate unicamente ad una connettività più ampia, anche per macchine utensili con CNC di terze parti, bensì Manage MyResources/Tools ora può fornire ulteriori informazioni sull’utilizzo degli utensili, come la durata delle diverse fasi di vita utensile, e offre la possibilità di una pianificazione più efficiente degli stessi. In futuro, la pianificazione dei requisiti degli utensili sarà ancora più efficiente e semplice grazie all’acquisizione e rielaborazione dei dati di utilizzo dell’intero magazzino utensili (stock balancing). Con Manage MyResources/Programs, è ora possibile coprire ulteriori casi d’uso grazie alla possibilità di inviare alle macchine, oltre ai tradizionali programmi NC, anche altri tipi di file, come disegni industriali, specifiche o immagini. In Analyze MyPerformance/OEE, lo stato della macchina può essere configurato individualmente. Inoltre, l’applicazione fornisce informazioni dettagliate sulle statistiche dei pezzi e sull’avanzamento della produzione.

Per il monitoraggio delle macchine durante il loro funzionamento, Siemens ha presentato in fiera novità anche per le app già disponibili, come Manage MyMachines, Manage MyMachines/Remote e Analyze MyMachine/Condition. “Le app analizzano i dati generati durante la lavorazione dei pezzi, utili per migliorare la pianificazione della manutenzione”, sottolinea Vellere. Cambiamenti imprevisti, ad esempio nelle performance produttive o nelle vibrazioni, sono indicatori di situazioni anomale. Nella nuova versione di Manage MyMachines è ora possibile esaminare ancora più in dettaglio le segnalazioni di guasti tecnici.

La piattaforma Industrial Edge di Siemens è un ecosistema aperto per le macchine utensili

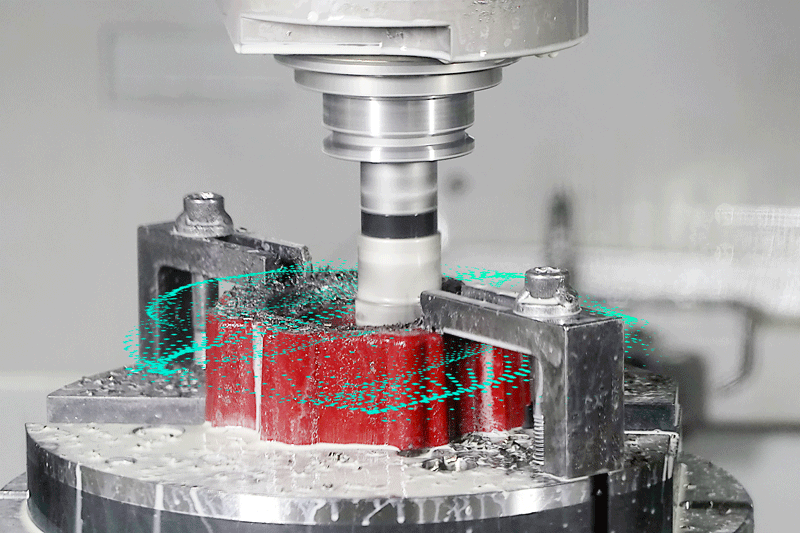

Allo scopo di ottimizzare la disponibilità e le prestazioni delle macchine utensili presenti in officina, Siemens fornisce la piattaforma Industrial Edge che comprende soluzioni appositamente studiate chiamate “Industrial Edge for Machine Tools”. Questa specifica piattaforma rappresenta una soluzione indicata per costruttori di macchine che vendono nuove macchine accompagnate da nuove funzionalità e servizi, ma anche per gli utilizzatori di macchine che vogliono ammodernare il loro parco macchine equipaggiate con CN Sinumerik o di terze parti, introdurre nuove funzionalità analitiche e intelligenti, e connettere le stesse a piattaforme cloud come MindSphere o a sistemi MES o ERP tramite interfacce standard come OPC UA, Umati, PLC. Siemens mette a disposizione, inoltre, uno store di app Siemens dedicate all’Industrial Edge for Machine Tools, che integrano intelligenza artificiale, gemelli digitali della macchina e “machine visual awareness”.