D.Electron: evoluzione tecnologica continua

La caratteristica principale del CNC Z32 di D.ELECTRON è di essere un sistema aperto, quindi con un’ampia gamma di funzioni che possono essere adattate alle varie applicazioni. All’interno del controllo numerico è presente la funzione STAMPI, che compie dieci anni di vita e che sta riscuotendo un rinnovato successo.

di Adriano Moroni

Com’è noto, D.ELECTRON è un’azienda italiana specializzata nella realizzazione di controlli numerici per macchine utensili. Fondata nel 1977 a Firenze, a due passi dal centro storico, si è recentemente trasferita in una nuova sede a Sesto Fiorentino (FI).

Produttrice di azionamenti per macchine utensili, l’azienda ha poi negli anni modificato la propria area di business fino alla presentazione all’inizio degli anni ottanta del controllo numerico Z16, primo CNC a marchio D.ELECTRON. Oggi l’azienda produce pacchetti CN completi di azionamenti per macchine utensili interpolanti: il prodotto principe è rappresentato da Z32, controllo numerico multicanale basato su di una unità centrale con sistema operativo di derivazione Linux, con capacità di gestione fino a 32 assi controllati e che permette un approccio immediato dell’operatore grazie al software conversazionale sviluppato avendo come riferimento le esigenze di lavoro degli utenti finali.

“Al tradizionale mercato di riferimento delle macchine utensili ad asportazione truciolo (fresatrici e torni), si è aggiunto col tempo anche quello delle macchine taglio laser e taglio plasma di alte prestazioni”, spiega l’ingegner Nino Giannoni, Sales Manager di D.Electron. “La compresenza nei due settori si è creata quasi naturalmente, conseguenza delle rispettive diverse e allo stesso tempo analoghe prerogative. Il settore delle macchine ad asportazione richiede alte velocità e precisioni molto spinte e ciò ha permesso ai nostri controlli numerici di trovare applicazione con successo proprio nel settore delle macchine taglio laser e taglio plasma di alta gamma dove tali caratteristiche sono fondamentali”.

I motivi del successo di D.ELECTRON

Uno dei punti cardine della filosofia aziendale di D.ELECTRON ed al quale l’azienda non ha mai derogato è senza dubbio la volontà di cercare e mantenere il completo dominio su tutte le parti software e hardware che compongono il sistema di controllo numerico Z32.

“Progettiamo internamente tutte le parti fondamentali del pacchetto CN: oltre, ovviamente, all’unità centrale, vengono progettati all’interno anche le varie componenti a livello sia software (software di tempo reale, ecc.) sia hardware (unità periferiche di I/O, azionamenti, ecc.), afferma Giannoni. “Gli stessi collegamenti tra i dispositivi esterni e l’unità centrale sono regolati da protocolli proprietari D.ELECTRON. Il dominio tecnologico di tutte le parti componenti è un fattore fondamentale e permette ai nostri prodotti di collocarsi nel panorama dei controlli numerici di alta fascia obbligando d’altra parte l’azienda ad avere competenze di alto livello a tutto tondo”.

L’applicabilità trasversale del controllo numerico Z32 al settore sia delle macchine utensili ad asportazione truciolo ed abrasione sia delle macchine taglio laser e taglio plasma garantisce una posizione di vantaggio competitivo allorché si combinano le esperienze. “È questo il caso delle macchine multitasking di tornio-fresatura, settore in cui D.ELECTRON è stata tra le prime aziende al mondo a cimentarsi con la fornitura dei propri controlli numerici. Da sempre, inoltre, l’azienda si caratterizza per l’offerta di un prodotto fortemente personalizzabile sulle esigenze del singolo utilizzatore e, non di rado, gli utenti esprimono la volontà di personalizzare in completa autonomia il controllo numerico Z32 installato sulle loro macchine. In queste situazioni l’utilizzatore risulta agevolato dalla presenza nei prodotti D.ELECTRON di un software conversazionale per la personalizzazione dell’interfaccia utente senza necessità di ricorso a linguaggi di programmazione specifici”, sostiene Giannoni.

Negli anni sono stati numerosi i casi di personalizzazione self-made sviluppata sui controlli numerici D.ELECTRON, sia nel settore delle macchine utensili (sviluppo di interfacce per la calibrazione automatica, ecc.) sia nel settore delle macchine taglio laser e plasma (interfacce di semplificazione della programmazione 5 assi senza ricorso a CAM 3D, librerie di parametri di taglio personalizzate sulla base del know-how, segreto del singolo costruttore di macchine, ecc.).

Forti investimenti in ricerca e sviluppo da parte di D.ELECTRON

D.ELECTRON vanta installazioni su macchine localizzate in tutto il mondo, dal Brasile alla Cina, dagli USA alla Russia e ovviamente, in Europa ed è proprio per questo motivo che basa la propria competitività non solo sulla qualità del prodotto, ma anche sull’affidabilità del servizio di assistenza post-vendita. “Il sistema di controllo numerico D.ELECTRON, fin dalla progettazione, è pensato in modo che ogni singolo componente sia del tipo “plug & play” così da permettere anche a tecnici non specializzati di intervenire in caso di funzionamenti anomali: in caso di sostituzione delle unità ausiliare, ad esempio, il sistema procede autonomamente all’aggiornamento della configurazione software, tutto sotto il comando dell’unità centrale che funge da nodo di back-up”, sottolinea Giannoni.

A questa progettazione “robusta” del sistema si affianca il servizio di teleassistenza offerto ai propri clienti dalla D.ELECTRON, servizio basato sull’utilizzo di un software commerciale, ma abbinato alle performanti applicazioni di service tipiche dello Z32 attraverso le quali i tecnici dell’azienda fiorentina possono intervenire in tempo reale sui CNC ovunque essi siano installati e, non di rado, in sessioni congiunte insieme ai tecnici delle ditte costruttrici delle macchine.

Altro punto di forza di D.ELECTRON sono i forti investimenti in ricerca e sviluppo. “Da sempre il mantra dell’ingegner Alessandro Dreoni, fondatore dell’azienda è: “Senza R&D si muore”. Questa regola vale oggi per molti settori e, a maggior ragione, per quello del controllo numerico tanto che la nostra azienda reinveste ogni anno circa il 50% degli utili in attività di ricerca e sviluppo allo scopo di offrire un prodotto di alta qualità, ad alto tasso di personalizzazione e, per quanto possibile, a prezzi inferiori della concorrenza”, dichiara Giannoni.

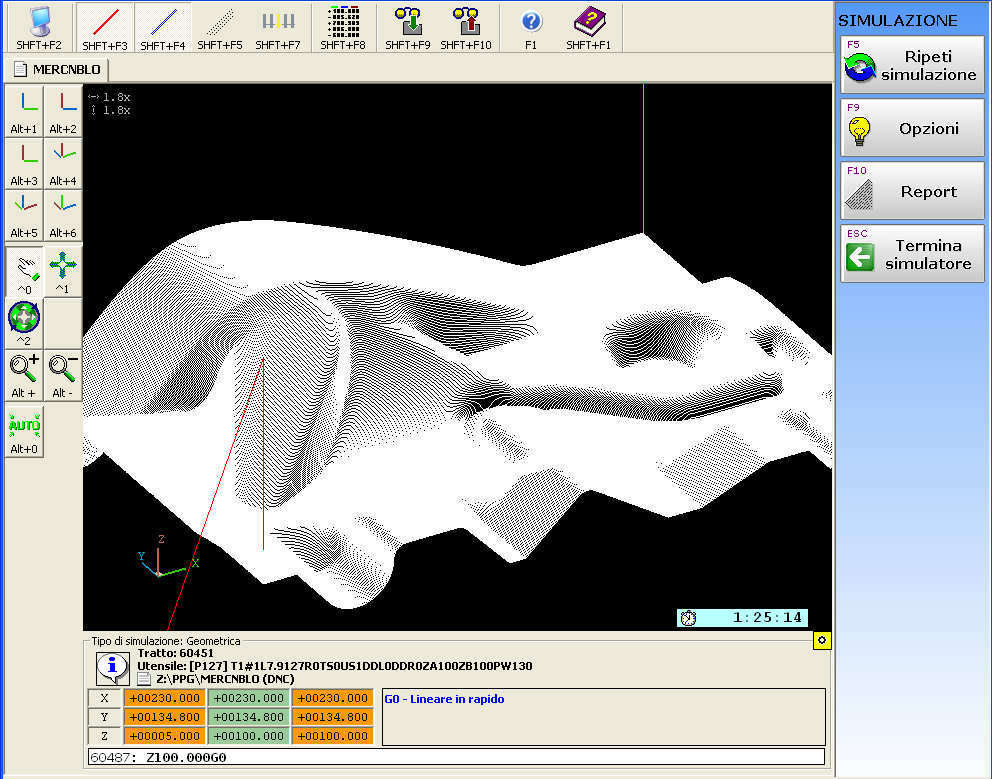

L’applicazione STAMPI nel CNC Z32 di D.ELECTRON

La realtà italiana dei costruttori di stampi presenta delle peculiarità uniche al mondo: si tratta di un settore molto parcellizzato, fatto di tante piccole realtà d’eccellenza il cui successo spesso si lega profondamente alla capacità di inventiva ed estro degli operatori di bordo macchina, possessori di un know-how tacito frutto del tempo e di una creatività artigianale e nel contempo industriale.

“Non di rado la programmazione CAD/CAM è riservata alle sole parti principali dello stampo, mentre resta comunque consistente la percentuale di lavorazioni accessorie fatte o per meglio dire programmate a mano dall’operatore di bordo macchina”, spiega Giannoni.

“In questa realtà tutta italiana dei costruttori di stampi, un ruolo storico importante lo ha avuto un produttore di controlli numerici che, come tante altre aziende italiane in crisi, è stato oggetto di acquisizione da parte di una grande multinazionale estera: installato, solamente in Italia, su molte migliaia di macchine, il controllo numerico Selca® è stato per anni uno dei fiori all’occhiello della tecnologia italiana nel mondo. Un CN messo a punto dai tecnici per i tecnici, cioè sviluppato in stretta collaborazione con le officine meccaniche e per questo molto apprezzato dai costruttori italiani di stampi per la capacità di dare risposta alle loro esigenze produttive in termini di flessibilità, semplicità, tecnologia e creatività”.

A distanza di oltre una decina di anni dall’acquisizione della ditta Selca®, il CN ancora oggi gode di una vasta schiera di affezionati utenti ed il parco macchine installato è di numeri ancora ragguardevoli. “La presa di coscienza di una così grande diffusione del controllo Selca®, con relativi part-program sparsi nelle “librerie” di tutte le officine italiane e una conoscenza molto diffusa tra gli operatori di bordo macchina delle relative funzionalità, ci indusse a sviluppare un’applicazione all’interno del nostro controllo numerico che permettesse di non disperdere questo know-how storico e completamente Made in Italy al fine di garantirne la continuità negli anni”, afferma Giannoni. “Nacque così l’applicazione “STAMPI” e non a caso fu chiamata in tal modo. Oggi questa funzione compie dieci anni di vita e sta riscuotendo un rinnovato successo. Era ed è una funzione innovativa e, soprattutto, compatibile al 100% con il sistema Selca®”.

Mediante l’applicazione STAMPI è possibile eseguire il part program scritto in linguaggio Selca® direttamente sul controllo Z32 senza fare alcuna operazione di modifica. Ciò significa che usando questa opzione chi lavora sul controllo Z32 è come se lavorasse direttamente sul controllo Selca®, cioè con lo stesso linguaggio di part-program, uguali comandi, funzionalità, ecc., e senza alcuna incompatibilità. “I vantaggi per gli operatori di bordo macchina che derivano da una simile funzione sono evidenti: gli stampisti abituati a lavorare su Selca® non rischiano più di dover cambiare modo di lavorare, mantenendo inalterata l’esperienza maturata negli anni sul controllo Selca® ed evitando di dover imparare nuovi linguaggi di programmazione con lunghi e onerosi corsi di formazione. Gli operatori possono continuare a programmare le macchine elaborando sul controllo Z32 i part-program da tempo inseriti nella “libreria” di officina beneficiando inoltre delle funzioni aggiornate e innovative presenti sul controllo numerico Z32 D.ELECTRON. Benefici anche per la programmazione CAD/CAM, installando uno Z32 non occorre sostituire il post-processor che era stato sviluppato per la programmazione Selca®”, sostiene Giannoni.

La decisione di D.ELECTRON di sviluppare per i propri prodotti una funzione innovativa e soprattutto compatibile al 100% con il sistema Selca® non rappresentò dunque un punto di arrivo bensì un punto di partenza per lo sviluppo futuro del controllo Z32, nell’ottica di fare tesoro dell’eccellenza passata del Made in Italy a cui si aggiungessero i risultati dell’intensa attività di ricerca e sviluppo continuamente portata avanti in D.ELECTRON per il miglioramento non solo delle prestazioni, ma anche dell’usabilità del prodotto da parte degli addetti ai lavori.