Per la foratura profonda l’automotive sceglie I.M.S.A.

Sanvito & Somaschini è un’azienda italiana specializzata nella costruzione di stampi dedicati alla realizzazione di particolari plastici per il settore automotive. Grazie alla collaborazione con I.M.S.A., l’azienda ha realizzato un’isola di foratura profonda efficiente e ottimizzata.

Elevati standard qualitativi, affidabilità, flessibilità e continui investimenti tecnologici: questa è la filosofia che ha guidato la Sanvito & Somaschini fin dalla sua fondazione e che, dopo oltre 50 anni di storia, ha permesso all’azienda di continuare ad evolversi in linea con le esigenze del mercato automobilistico mondiale. Sanvito & Somaschini è infatti un’azienda di riferimento nel campo della costruzione di stampi dedicati alla realizzazione di particolari plastici per il settore automotive, che collabora con aziende di primo piano, tra cui BMW, Stellantis, Volkswagen, Automotive Lighting, Flex n Gate, Magna e Plastic Omnium. Gli stampi sviluppati all’interno della Sanvito & Somaschini consentono di realizzare componenti in plastica di elevato valore estetico la cui qualità si ripete costante per tutto il ciclo di vita dell’attrezzatura. La costruzione di stampi di grandi dimensioni, oggi core business della società, ha affiancato da molti anni l’originaria attività di costruzione stampi per fanaleria. Questa scelta ha consentito di ampliare l’offerta dell’azienda, garantendole un ruolo di primo piano sul mercato internazionale. “Siamo in grado di realizzare qualunque tipo di stampo plastica: dai paraurti alle fiancate, dagli spoiler alle griglie cofano fino a fari e fanali di elevata complessità”, spiega Salvatore Morreale, Direttore di Stabilimento di Sanvito & Somaschini. Fondata nel 1968 da Alfredo Sanvito e Giuseppe Somaschini, l’azienda è cresciuta costantemente, sia in termini di macchinari che di personale. Dal 2014 la seconda generazione di Sanvito & Somaschini succede ai due soci fondatori nella direzione dell’azienda, garantendo continuità, stabilità e modernità al business. “Oggi Sanvito & Somaschini è uno degli stampisti più grandi in Italia ad offrire un servizio completo, dalla progettazione e co-design al try-out ottimizzato, dalle lavorazioni meccaniche alle finiture più particolari, dalla scelta delle migliori materie prime all’assemblaggio di ogni più piccolo componente, per garantire stampi precisi, affidabili e duraturi. Ed è anche per questo motivo che i clienti ci scelgono”, sottolinea Morreale.

Le attività produttive vengono svolte in due stabilimenti

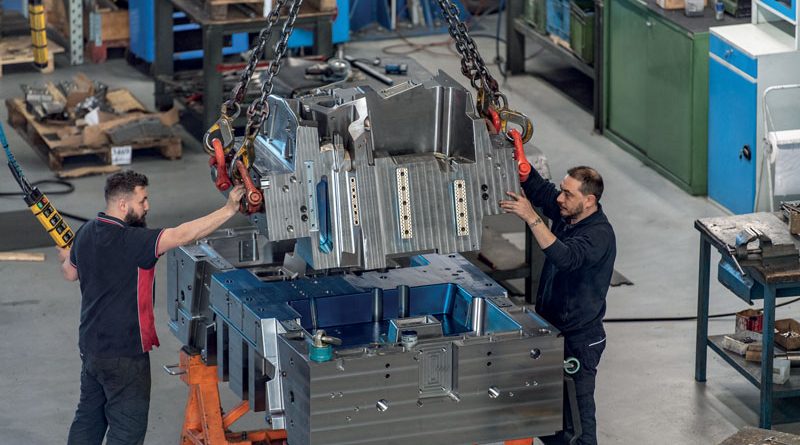

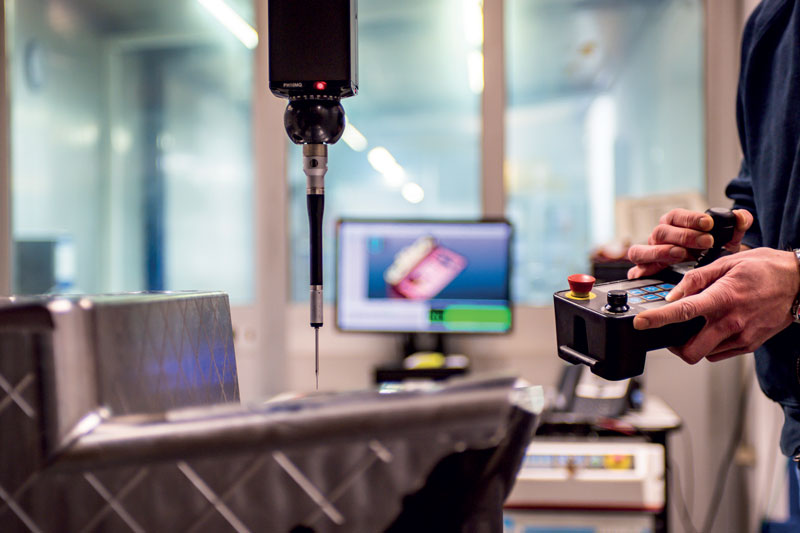

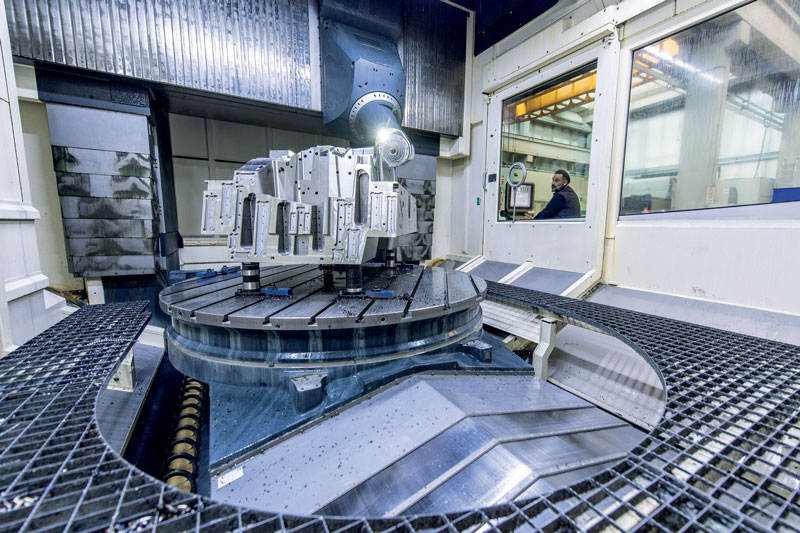

Sanvito & Somaschini opera su due stabilimenti in Brianza: la sede storica a Carate Brianza, dove viene eseguita l’attività di fresatura, e lo stabilimento di Renate, dove vengono seguite la maggior parte delle attività di engineering, montaggio e collaudo (sono presenti quattro presse con potenza 1.000, 2.300, 4.000 e 4.500 t). “Gli stampi Sanvito & Somaschini sono pezzi unici, in grado di unire la precisione delle tecnologie più avanzate con l’esperienza e il know-how di una manodopera altamente qualificata. Ogni stampo è progettato e realizzato per rispondere alle più esigenti richieste produttive, mantenendo per l’intero ciclo di vita performance e risultati di elevata qualità e affidabilità”, dichiara Morreale. Il tempo di attraversamento di uno stampo di grandi dimensioni per il team di Sanvito & Somaschini è estremamente importante. “In passato realizzavamo uno stampo in 22 settimane, ora siamo in grado di realizzare stampi anche in 14 settimane; credo che questa sia la carta vincente per questo tipo di prodotto”, afferma Morreale. I costanti investimenti in R&D hanno permesso a Sanvito & Somaschini di organizzare un reparto progettazione altamente qualificato, che collabora a stretto contatto con i propri partner in ogni fase di co-design, analisi e fattibilità, per raggiungere i più elevati standard qualitativi nel minor tempo possibile. Nello stabilimento di oltre 5.500 m2 di Carate Brianza avvengono le lavorazioni meccaniche principali, a partire dalla sgrossatura dei blocchi d’acciaio per dare la prima forma allo stampo, passando per la semi-finitura e finitura, la foratura e l’erosione. “Lavoriamo su due turni, ma le macchine sono attrezzate per lavorare durante la notte ed i fine settimana”, spiega Morreale. Gli stampi, siano essi di grandi dimensioni o destinati allo stampaggio della divisione lighting, vengono quindi trasferiti a Renate, dove squadre specializzate si dedicano alla fase di montaggio, determinando l’aspetto finale dello stampo e di tutte le sue componenti. Ogni step della lavorazione meccanica è supervisionato dal reparto metrologia. “Verifichiamo il rispetto delle norme qualitative di tutto ciò che viene prodotto internamente e di quanto riceviamo dai nostri partner: dalla materia prima al semi-lavorato, dallo stampo finito all’intero processo di collaudo, con l’obiettivo di garantire la migliore performance dello stampo durante il suo ciclo produttivo”, afferma Morreale. Da sottolineare che il management di Sanvito & Somaschini ha in programma un ampliamento di 6.000 m2 dei reparti produttivi di Carate Brianza.

I nsieme a I.M.S.A. è stata creata un’isola di foratura profonda

All’interno dell’attrezzeria, una parte importante dell’attività quotidiana riguarda le operazioni di foratura profonda. Per garantire la massima efficienza nel reparto, Salvatore Morreale e il suo team hanno creato, insieme a I.M.S.A., un’isola di foratura profonda. “Abbiamo disposto le macchine in modo tale che l’accesso agli impianti sia sempre verso l’interno della cella allo scopo di facilitare il flusso di lavoro”. L’isola di foratura profonda è costituita da quattro macchine I.M.S.A.: MF 1000 BB, MF 1500 BB/2, MF 2000 BB e l’ultima appena installata, il modello MF 1250/2FL. “La collaborazione con I.M.S.A. è iniziata nel 1997 con l’acquisto della prima foratrice e nel 2002 con la seconda; entrambe queste macchine sono state sostituite in seguito da modelli più avanzati. In questi 25 anni di rapporto con I.M.S.A. abbiamo osservato un’evoluzione continua del prodotto che ci ha permesso di restare sempre competitivi. Ci piace pensare al nostro reparto di foratura profonda come un reparto I.M.S.A.”, sottolinea con soddisfazione Morreale.

Oltre ad essere un cliente I.M.S.A., Sanvito & Somaschini è anche un importante partner tecnologico che grazie alla propria esperienza e competenza collabora con il costruttore lecchese. “Modelli proposti nel corso degli anni da I.M.S.A. sono stati progettati seguendo alcune nostre indicazioni tecniche. Ciò ha portato vantaggi a entrambe le aziende: noi abbiamo sempre acquistato macchine “personalizzate”, costruite esattamente sulle nostre specifiche esigenze, I.M.S.A. ha potuto invece commercializzare questi modelli su larga scala”, sostiene Morreale. L’attrezzeria è equipaggiata con foratrici profonde I.M.S.A. di diverse taglie che permettono a Sanvito & Somaschini di affrontare e risolvere la maggior parte delle richieste di foratura profonda.

Eseguito un retrofitting

I.M.S.A. ha compiuto recentemente un intervento di retrofitting sulla foratrice profonda MF 1500 BB/2 acquistata da Sanvito & Somaschini nel 2004. “Grazie all’intervento di I.M.S.A. è stata sostituita la tavola ed è stata aggiornata la linea di fresatura. Non è stato possibile arrivare allo stato dell’arte in quanto c’erano degli elementi che lo rendevano impossibile, però pensiamo di poter garantire alla macchina altri 10-15 anni di buon funzionamento”. Oggigiorno, nella scelta di una macchina utensile, la qualità del prodotto è solo uno dei parametri che un’azienda prende in considerazione. “Il servizio post-vendita è ormai diventato fondamentale. Anche in quest’ambito I.M.S.A. garantisce un’elevata qualità: abbiamo sempre riscontrato un’azienda vicina al cliente; il rapporto anche umano che si crea con i tecnici e collaboratori I.M.S.A. è davvero importante. E anche la disponibilità nell’eseguire il retrofitting sulla macchina è uno dei motivi per cui la collaborazione continua”, conclude Morreale.