Finitura a specchio direttamente dalla fresatura

Wild & Küpfer è un’azienda svizzera che produce componenti per stampaggio a iniezione di materie plastiche che soddisfano i più alti standard di qualità. Di fondamentale importanza per quest’azienda è la costruzione degli stampi, dove una Kern Micro e, dal 2020, anche una Kern Micro HD assicurano massime precisione e produttività.

“Le visioni devono diventare idee e le idee prodotti”. Sin dalla fondazione avvenuta oltre 40 anni fa, la società svizzera Wild & Küpfer (W&K), produttrice di componenti plastici stampati a iniezione segue questo credo. E oggi più che mai. Azienda di medie dimensioni con sede nel cantone di San Gallo, Wild & Küpfer offre per i prodotti della clientela una catena di produzione completa, che va dalla logistica all’assistenza, dalla consulenza allo sviluppo, dalla costruzione di stampi alla produzione, fino al montaggio dei componenti nella camera bianca. Questa completezza, unita alla massima qualità del prodotto, è apprezzata dai committenti dei settori dell’ingegneria elettrica e automobilistica, delle telecomunicazioni, della farmaceutica, dell’ingegneria medica e odontoiatrica. La maggior parte della clientela utilizza l’intera catena del valore di W&K e lavora a stretto contatto con gli esperti in materie plastiche fin dalla fase di sviluppo. Il Chief Technology Officer (CTO) Daniel Wild, in azienda dal 2000 e alla direzione con il fratello Tobias dal 2019, spiega: “Produciamo un’ampia gamma di componenti o gruppi in plastica utili alla nostra clientela per creare i prodotti finali. La dimensione media dei lotti richiesta è di circa 100.000 unità all’anno. Ma alcuni committenti hanno necessità solo di qualche migliaio, mentre altre di oltre 100 milioni di unità all’anno. Noi possiamo fare entrambe le cose”. I prodotti sono vari tanto quanto i settori serviti. Wild fa alcuni esempi: “Produciamo elementi di scorrimento per tende, chiusure speciali per bottiglie e strisce di connettori elettrici, nonché sistemi di chiusura di sicurezza per i controlli antidoping e complessi gruppi per l’ingegneria medica, che vengono utilizzati, tra l’altro, per dispositivi di inserimento di stent. Ovviamente, questi prodotti richiedono un livello di know-how estremamente elevato”. Tutto inizia con la valutazione della fattibilità e delle modalità di produzione dei componenti in plastica desiderati e termina con la produzione e la consegna di componenti in serie stampati a iniezione. Lo standard di qualità è sempre molto elevato, indipendentemente dal fatto che siano necessarie decine di migliaia o milioni di unità all’anno.

L’80% della qualità dei componenti deriva dallo stampo

Tra la consulenza e la consegna, ci sono le fasi di sviluppo, progettazione e produzione. Inoltre, W&K produce direttamente tutti gli stampi per le proprie macchine a iniezione. Il motivo è ovvio per il responsabile tecnico Wild: “L’80% della qualità dei componenti viene dallo stampo”. L’esperto attrezzista e ingegnere meccanico, in azienda fin dall’infanzia, attribuisce quindi la massima importanza al reparto di costruzione stampi: “A questo punto, non lasciamo nulla al caso e non scendiamo a compromessi nemmeno in termini di attrezzature tecniche”. Per W&K la filosofia della migliore qualità non è certo una novità. I fondatori Tobias Wild senior e Peter Küpfer, rispettivamente padre e zio degli attuali dirigenti, hanno intrapreso questa strada senza scendere a compromessi. È per questo che nel 2014 hanno incontrato Kern Microtechnik GmbH. Così ne parla Daniel Wild: “All’epoca cercavamo una macchina di precisione a 5 assi per la produzione non presidiata di elettrodi che fosse dinamica e si adattasse alla nostra idea di automazione. Ovviamente, conoscevamo bene il marchio Kern. Così abbiamo presto avviato una valutazione, decidendo alla fine di affidarci a una Kern Micro”. Configurata per la lavorazione a secco di elettrodi di grafite, ha già svolto questo compito in modo affidabile 24 ore su 24 per molti anni. Nel 2019, gli Amministratori Delegati di W&K hanno maturato l’idea di entrare in “modalità di lavoro mista” con una macchina ad alta precisione. Quindi, non solo l’acciaio temprato e i metalli non ferrosi e duri, ma anche la grafite può essere lavorata non esclusivamente a secco e in automatico sulla stessa macchina senza riattrezzaggio.

Per le sfide attuali e future

La fresatura di elettrodi di grafite e di rame, inserti di stampi temprati e anime di metallo duro in piccoli lotti di 50 pezzi è stata da allora rilevata da un nuovo centro a 5 assi di prima classe, come afferma Daniel Wild: “L’aumento del volume degli ordini ha reso necessario un adeguato investimento. Così abbiamo valutato, testato e concordato ancora più rapidamente che Kern Micro HD sarebbe stata la soluzione migliore per le sfide attuali e future”. I fratelli Wild non sono convinti soltanto della tecnologia ma anche della filosofia aziendale di Kern: “È come noi – ne avvertiamo lo spirito familiare. Tutti si sostengono a vicenda senza pensare a breve termine ma sempre a medio e lungo termine”. Per poter ottenere risultati ottimali, gli ingegneri Kern hanno adattato perfettamente Kern Micro HD alle esigenze di W&K. Hanno progettato e integrato uno speciale sistema di trattamento del lubrorefrigerante, con un ampio magazzino utensili che offre 210 posizioni per portautensili HSK-E40. Pertanto, è possibile svolgere numerose lavorazioni su svariati materiali e componenti in modo semplice e affidabile. Altrettanto utile in termini di alta flessibilità, Kern Micro HD è completamente automatica grazie alla cella System 3R. Inoltre, Daniel Wild apprezza diversi componenti che offrono elevata produttività, come i motori lineari costantemente raffreddati e anti-usura che raggiungono accelerazioni fino a 2 g e avanzamenti fino a 60 m/min. Alla domanda su cosa renda Micro HD così speciale, Stephan Zeller, Responsabile Vendite di Kern, risponde: “Sin dal suo lancio nel 2019, l’eccezionale tecnologia della macchina si è diffusa sul mercato facendosi apprezzare dalla clientela. Una macchina con guide idrostatiche anti-usura come Kern Micro HD è semplicemente unica”.

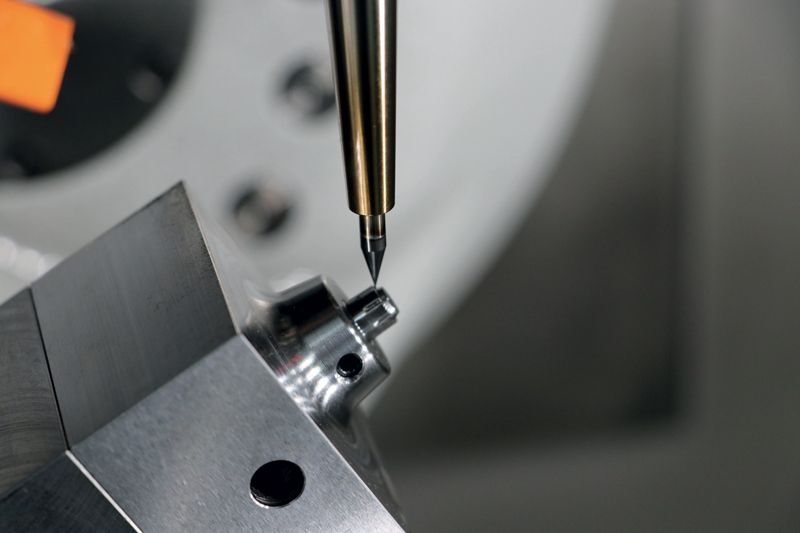

La prova pratica: due ore invece che otto

Daniel Wild conosce tutte le caratteristiche che contribuiscono alle elevate precisioni e produttività delle macchine Kern. Per ottenere risultati affidabili sui prodotti per le proprie esigenze specifiche, ha effettuato un confronto su un componente molto richiesto. Si tratta di un’anima cilindrica con una filettatura esterna in metallo duro, necessaria per la produzione di un tappo a vite in plastica per la chiusura di una siringa usata nel settore medicale. Una volta i costruttori di stampi producevano questo componente attraverso le tradizionali attività di elettroerosione a tuffo e di lucidatura manuale. Per fare un confronto, il componente è stato lavorato a 5 assi sul centro Kern Micro HD. Wild spiega così questo confronto: “Normalmente necessitiamo di tre ore abbondanti per l’erosione e poi circa cinque ore per la lucidatura. Stiamo parlando di un tempo totale di otto ore. La fresatura con Micro HD richiede più o meno due ore – senza personale e con una superficie equivalente a quella ottenuta tramite il processo di lucidatura”. All’insegna del motto “una macchina con una flessibilità all’altezza della clientela”, nel corso del progetto i tecnici Kern hanno equipaggiato la Kern Micro già esistente con un’unità esterna di gestione del lubrorefrigerante e un sistema di aspirazione. Ora si trova accanto alla sorella maggiore, che fresa singoli pezzi ad alta precisione e viene utilizzata quando è necessario apportare modifiche a prodotti esistenti.