Maggiore efficienza con le frese a barile

MECCANICA PI.ERRE opera da circa quarant’anni nel settore della tranciatura di getti pressofusi in alluminio, fornendo un service completo alla clientela. Per gestire al meglio le lavorazioni a 5 assi in continuo, l’azienda bresciana si affida al sistema hyperMILL® di OPEN MIND e in particolare alla fresatura con utensili a barile.

Ai vertici a livello nazionale e internazionale nella tecnologia di tranciatura e finitura di colati e pressocolati, MECCANICA PI.ERRE offre alla committenza un sevizio completo: stampi trancia, stampi trancia combinati con unità di lavorazione meccanica, presse tranciasbavatrici, macchine dedicate di tranciatura, macchine di lavorazione e impianti, coprendo in tal modo l’intero segmento relativo alla tranciatura e finitura di tutte le tipologie e dimensioni di getti. “La nostra azienda – spiega Marco Pederzoli, Responsabile Tecnico e di Produzione nonché titolare della società insieme al padre Ruggero e alla sorella Federica – mette a disposizione delle principali pressofonderie italiane ed estere un’esperienza ultra trentennale supportata da tecnologie di progettazione e di produzione avanzate, e costantemente aggiornate, in una struttura aziendale certificata UNI EN ISO 9001-2015 completa di un proprio ufficio commerciale estero”.

Vista dei reparti produttivi MECCANICA PI.ERRE.

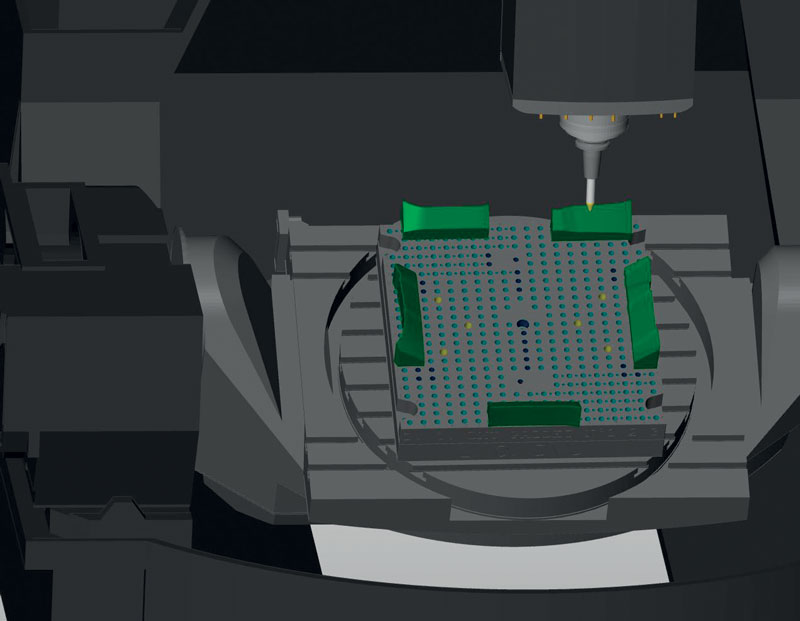

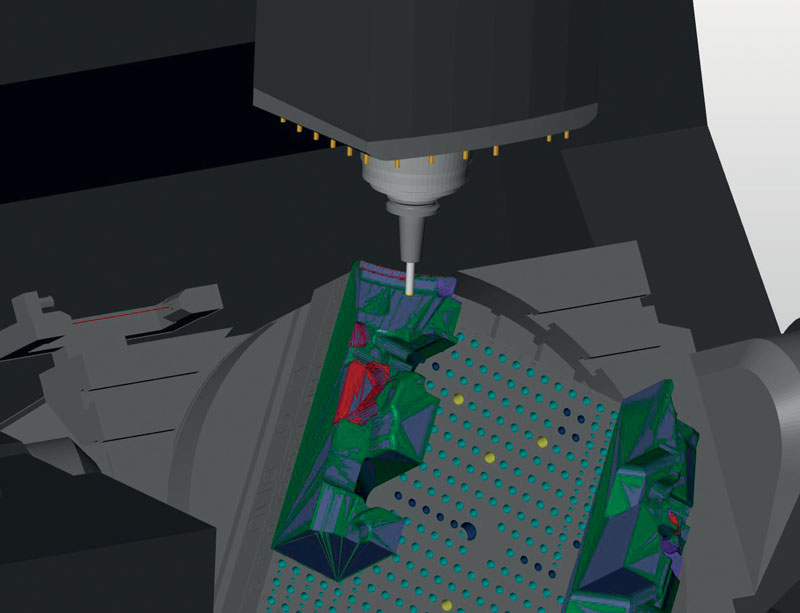

Per la fresatura a cinque assi continui, MECCANICA PI.ERRE utilizza il sistema CAM hyperMILL® di OPEN MIND.

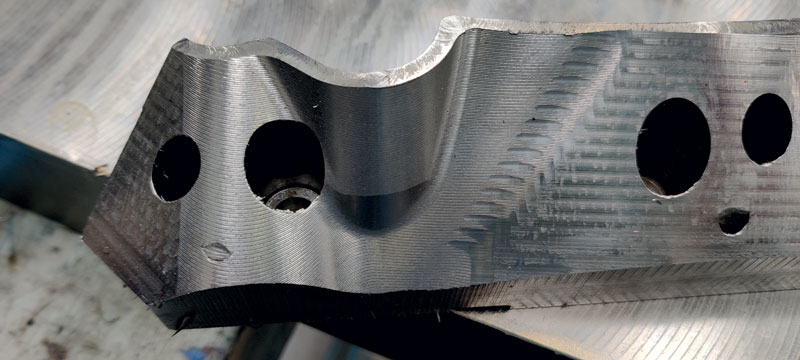

In questo componente è possibile notare la differenza tra la fresatura con utensile tradizionale e utensile a barile.

Una fabbrica in continua espansione

MECCANICA PI.ERRE è stata fondata da Ruggero Pederzoli nel 1984 in un piccolo capannone a Bedizzole, in provincia di Brescia. “Nel corso degli anni l’azienda è cresciuta costantemente, arrivando ad avere quattro capannoni”, afferma Pederzoli. “Attualmente l’area produttiva copre una superficie di 13.000 m2, dei quali 7.000 m2 coperti, e contiamo un team di circa 55 addetti in grado di realizzare circa 200 stampi l’anno”. Il settore di riferimento di MECCANICA PI.ERRE è l’automotive, anche se ultimamente sta diversificando l’attività in altri comparti come le macchine movimento terra, mietitrebbia nonché matrici per l’estrusione dell’alluminio. “Per il settore automotive realizziamo una vasta gamma di prodotti: dal componente strutturale di grandi dimensioni (portelloni, cruscotti, shock tower, portabatterie, ecc.) fino ad arrivare al componente powertrain (scatola cambio, blocchi motore e altro ancora)”, sottolinea Pederzoli. Una tappa importante per l’azienda avviene nel 2013 quando acquista la società Robopres al fine di assicurare un unico interlocutore per la Trimming Technology. “La strategica acquisizione di Robopres è andata a consolidare la posizione della nostra azienda nel settore delle presse trancia e in particolare ci ha offerto l’opportunità di ampliare la gamma offerta affiancando alle macchine completamente customizzate con marchio MECCANICA PI.ERRE, presse trancia a catalogo, caratterizzate da una maggiore standardizzazione e contenimento dei prezzi”, spiega Pederzoli. Il gruppo bresciano si rivolge soprattutto verso il mercato estero. “Prima della pandemia la percentuale riferita all’export si aggirava intorno all’85%, ora con i problemi legati agli spostamenti il mercato nazionale ha guadagnato terreno, arrivando al 35% del fatturato”, dichiara Pederzoli.

Stampo portellone auto.

hyperMILL®: videata di una lavorazione di finitura con fresa a barile a passate da 3 mm.

Lavorazione con fresa a barile.

Servizio completo alla committenza

Nel corso degli anni lo stampo trancia si è evoluto, arricchendosi di componenti e soluzioni fino diventare un’attrezzatura completa ed a volte complessa che sempre più spesso non si limita a tranciare e sbavare il getto. “È ormai scontata la presenza di movimenti radiali azionati idraulicamente per la tranciatura e la pulitura di zone non raggiungibili con il solo movimento apri-chiudi della pressa trancia. Lo stampo si veste inoltre di diversi componenti elettrici ed elettronici quali fotocellule, fine corsa e proximiti. Grazie a questi dispositivi è possibile quindi attuare una corretta diagnostica del ciclo di tranciatura. Di conseguenza l’attrezzatura deve essere completa non solo dell’impiantistica idraulica e pneumatica ma anche di un adeguato impianto elettrico”, spiega Pederzoli. MECCANICA PI.ERRE offre quindi un servizio completo che va dalla progettazione alla realizzazione dei propri prodotti che vengono sempre testati e collaudati, potendo così fornire sempre la campionatura e, se richiesto, anche la pre-serie di produzione, ma soprattutto un service post-vendita a soddisfare al meglio le esigenze della committenza.

Importanti investimenti in produzione

Visitando i reparti produttivi di MECCANICA PI.ERRE si nota immediatamente come l’azienda sia rivolta in ottica Industria 4.0. Tutti i dati di produzione, infatti, sono immediatamente leggibili a terminale dall’ufficio qualità, che con un monitoraggio continuo garantisce le severe norme imposte dalla certificazione UNI EN ISO 9001. Gli operatori in officina leggono la commessa da produrre tramite un sistema di acquisizione dati completamente informatizzato, riducendo drasticamente gli errori. “Ormai sono dieci anni che investiamo in tecnologie legate all’Industria 4.0 grazie anche alla collaborazione con consulenti specifici in quest’area. Lavorando con le principali case automobilistiche mondiali, l’efficienza produttiva è fondamentale”, dichiara Pederzoli. Nel triennio 2013-2015, MECCANICA PI.ERRE ha investito notevoli risorse per rinnovare completamente il parco macchine in officina, acquistando una serie di centri di lavoro CNC a 5 assi con campi di lavoro da 750x650x600 a 6.400×4.800×2.000 mm. In attrezzeria sono presenti inoltre impianti ad elettroerosione a filo con campi di lavoro fino a 800x400x250 mm, e torni CNC a 3 assi con campi di lavoro fino a 500×2.000 mm.

“Dopo aver introdotto in azienda i centri di lavoro a 5 assi, ci siamo accorti che non riuscivamo a sfruttarli al meglio rispetto alle nostre tipologie di pezzi”, afferma Pederzoli. “Dopo aver preso visione dei sistemi di cambio pallet presenti sul mercato, ci siamo dedicati allo sviluppo di un nostro sistema di pallettizzazione personalizzato, in modo da concatenare tanti pezzi diversi in uno stesso pallet per dare la possibilità all’operatore mentre una macchina lavora di poterne attrezzare un’altra”, spiega Pederzoli.

MECCANICA PI.ERRE è in grado di sviluppare al suo interno l’intero processo produttivo, compresi i trattamenti termici. “Solo le lavorazioni di microforatura e foratura profonda oltre 300 mm vengono affidate esternamente”, sottolinea Pederzoli.

Pressa realizzata da MECCANICA PI.ERRE.

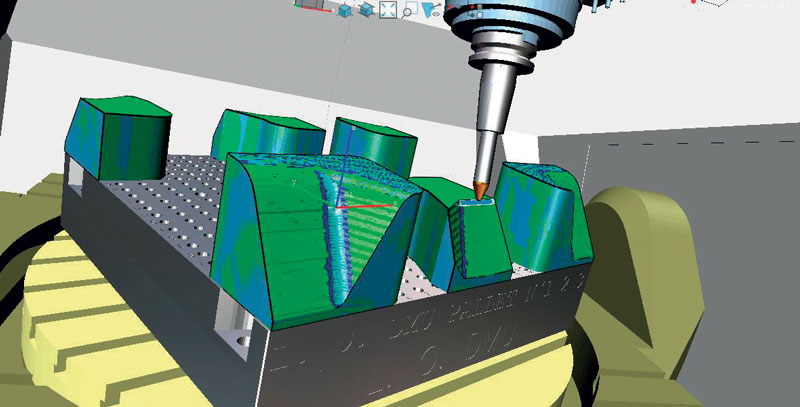

Lavorazione di sgrossatura in 5 assi continui con fresa trocoidale.

Finitura 5 assi in continuo con frese a barile di un componente stampo trancia per particolare Jaguar.

Strategie di fresatura ad alta efficienza

Allo scopo di gestire efficacemente le lavorazioni sui centri CNC a 5 assi in continuo, la società bresciana si è messa alla ricerca di un sistema CAM all’altezza. “Il nostro ufficio CAM era già dotato di moderni software di cammatura e simulazione, ma eravamo alla ricerca di una soluzione specifica per la gestione delle fresature a 5 assi in continuo”, sottolinea Pederzoli. “Durante un evento al quale partecipava anche la software house OPEN MIND, fu presentata una nuova tecnologia ad alta efficienza legata alle frese a barile coniche. Notammo immediatamente che questo tipo di utensile si sposava molto bene con la nostra tipologia di pezzi, costituita da componenti di piccole dimensioni che non hanno la necessità di finiture ultraspinte. A questo punto decidemmo di contattare OPEN MIND e un’altra software house per fare delle prove di fresatura, chiedendo espressamente di eseguire su un pezzo campione determinate lavorazioni utilizzando la fresa a barile. Al termine dei test, solo OPEN MIND con hyperMILL® è riuscita a fornirci i risultati che attendevamo: un notevole aumento della produttività”. “In una prova di lavorazione di sgrossatura eseguita inizialmente con utensili tradizionali e successivamente con la fresa a barile conica abbiamo notato con soddisfazione che dalle 2 ore di lavorazione siamo passati a circa 10 minuti, con un abbattimento delle ore macchina notevole”, sottolinea Andrea Baruzzi, dell’ufficio CAM di MECCANICA PI.ERRE. L’utensile a barile conico è caratterizzato da una nuova geometria di fresatura sviluppata da OPEN MIND. Gli utensili a barile tradizionali consentono di operare esclusivamente con raggi di media entità da 50 a 100 mm; con l’approccio proposto da OPEN MIND al contrario, è possibile ottenere raggi da 1.000 mm e superiori. Ciò consente di eseguire incrementi notevoli, preservando al contempo la qualità della superficie.

hyperMILL® MAXX Machining consente di regolare il punto di contatto in modo completamente automatico durante la lavorazione. L’inclinazione della fresa cambia in modo costante. Il risultato è una lavorazione sicura di tutta la superficie e lo sfruttamento uniforme del raggio di taglio.

In hyperMILL® è possibile definire tutti i parametri degli utensili a barile. Non è necessario creare geometrie di taglio libere oppure definire l’utensile di fresatura dai contorni 2D. La semplice gestione degli utensili e un sistema CAM che permette di rappresentare gli utensili a barile al 100%, garantiscono un utilizzo sicuro degli stessi.

Cicli di lavoro a cinque assi

Per sfruttare al meglio le caratteristiche delle frese a barile, MECCANICA PI.ERRE ha stretto una collaborazione con OPEN MIND. “Nel corso dello scorso anno abbiamo concordato circa venti giornate, oltre a quelle dedicate al corso di formazione, dove andiamo ad analizzare la nostra componentistica allo scopo di applicare le migliori strategie di lavorazione. Questo ci garantisce degli ottimi vantaggi, spingendo al limite le potenzialità degli utensili ma anche del software”, afferma Pederzoli.

MECCANICA PI.ERRE ha acquistato una licenza di hyperMILL® con diversi cicli di lavoro a cinque assi specifici, tra cui: Swarf Cutting, Rework, Contouring, Sgrossatura e finitura forme nonché Passate Parallele, completa anche del pacchetto ad alte prestazioni hyperMILL® MAXX Machining.

La fresatura Swarf Cutting a 5 assi esegue la lavorazione della superficie del grezzo con il fianco dell’utensile. Distanze larghe tra i percorsi consentono di ridurre i tempi di fresatura e di migliorare la qualità della superficie del pezzo grezzo. L’utensile viene guidato con il fianco lungo una curva di riferimento. In alternativa, è possibile guidare l’utensile tra due curve. Utilizzando incrementi molteplici assiali e laterali, la fresatura Swarf può essere applicata anche per la sgrossatura. La definizione di superfici di arresto e di fresatura e la creazione di più pezzi grezzi in successione consentono di ottimizzare le lavorazioni in modo semplice e mirato.

Grazie alla Contornatura a 5 assi, l’utensile viene guidato sopra o a lato di una curva, con orientamento fisso rispetto alla superficie. Non è necessario definire appositamente scanalature, sbavature e altri contorni. Queste lavorazioni sono programmabili con facilità e in modo sicuro grazie alla funzione automatica di controllo e prevenzione delle collisioni. In base alle necessità, l’orientamento dell’utensile può essere modificato manualmente e in modo mirato area per area.

Marco Pederzoli è soddisfatto anche del servizio offerto da OPEN MIND. “Oltre ad essere sempre presenti quando abbiamo una necessità, OPEN MIND ha eseguito tutte le prove di lavorazione a titolo gratuito oltre ad averci dato in prova il pacchetto completo hyperMILL® a 5 assi durante l’intero periodo di formazione. Questo ci ha permesso di comprendere che oltre ai tre cicli 5 assi Swarf Cutting, Rework e Contouring ci occorrevano anche i cicli Sgrossatura e finitura forme nonché Passate Parallele”.