Un gruppo in continua evoluzione

Grazie al nuovo Centro Tecnologico situato presso lo stabilimento EMCO MECOF di Belforte Monferrato (AL), EMCO offre al mercato italiano un luogo di incontro dove toccare con mano le soluzioni tecnologiche del gruppo austriaco, oltre alla possibilità di discutere idee applicative.

Lo scorso settembre, EMCO ha inaugurato ufficialmente il nuovo Centro Tecnologico per il mercato italiano, situato presso lo stabilimento EMCO MECOF di Belforte Monferrato (AL). All’evento, svoltosi in presenza, hanno preso parte Günter Kuhn, Stefan Kuhn e Andreas Kuhn – appartenenti alla famiglia che detiene la proprietà del gruppo – oltre a Stefan Hansch, CEO EMCO. “Lo scorso aprile abbiamo creato la nuova struttura commerciale italiana di EMCO con l’obiettivo di aumentare la nostra penetrazione sul mercato, oltre a garantire una maggiore sinergia tra i vari marchi appartenenti al gruppo”, spiega Ettore Chiosi, CEO di EMCO Sales & Service Italia. “Il nuovo Centro Tecnologico rappresenta un passo importante in questa direzione. Nei nuovi spazi sarà possibile toccare con mano le macchine e le tecnologie EMCO, eseguire prove di lavorazione nonché discutere con i nostri tecnici applicativi; in questo modo vogliamo contribuire in modo significativo allo sviluppo tecnologico dei nostri clienti”. Presso il Centro Tecnologico EMCO MECOF sono in mostra permanente diversi modelli di macchine, sia per tornitura che per fresatura, attrezzati per eseguire prove di lavorazione. In particolare, il centro di tornitura-fresatura HYPERTURN 45 G3 ha realizzato un supporto per ottica in alluminio; il centro di tornitura universale MAXXTURN 65 G2 un albero in acciaio; il tornio EMCOTURN E45 SMY l’articolazione di un’anca in acciaio al cromo-nichel; infine il centro di lavoro verticale MAXXMILL 630 un tassello per stampo in ottone.

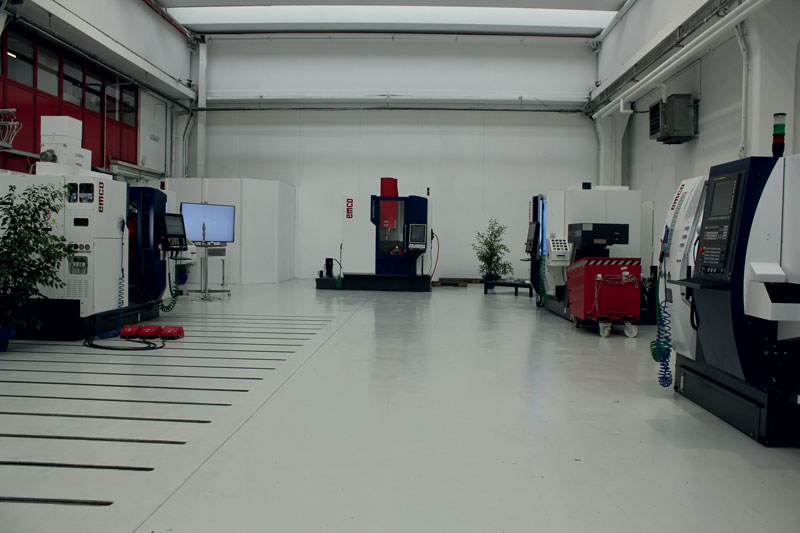

Vista del nuovo Centro Tecnologico presso lo stabilimento EMCO MECOF.

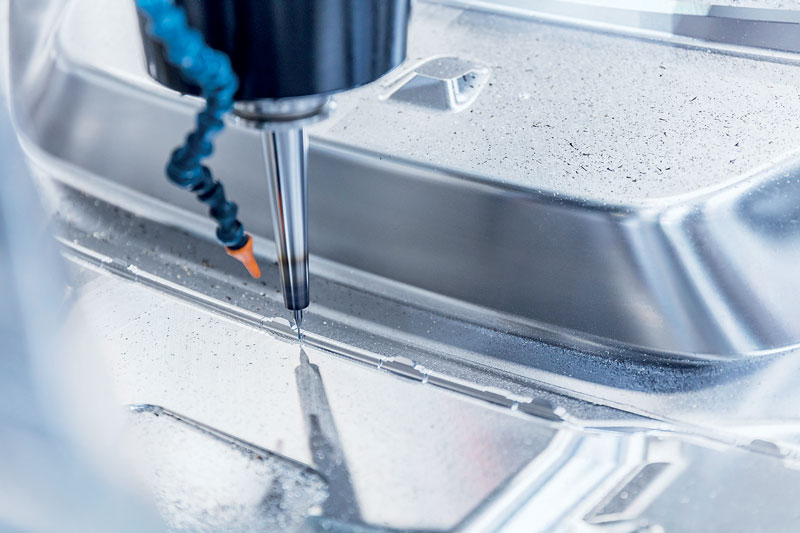

Nel nuovo Centro Tecnologico è possibile eseguire prove di lavorazione.

Da sinistra: Stefan Hansch, CEO EMCO; Stefan Kuhn, Günter Kuhn e Andreas Kuhn, proprietari del gruppo EMCO; Ettore Chiosi, CEO di EMCO Sales & Service Italia.

Parola d’ordine: versatilità

Il centro di lavoro MAXXMILL 630 – con struttura verticale per la lavorazione su 5 lati in un solo posizionamento – è una macchina versatile in quanto adatta sia per produzione sia per lavorazione di pezzi singoli, come gli stampi. La struttura in ghisa stabilizzata e in acciaio elettrosaldato offre massima stabilità e simmetria termica. La tavola roto-basculante ha un’ampia superficie di bloccaggio (630×500 mm) e può sostenere carichi per un peso massimo di 200 kg. La forma particolare della tavola permette al naso mandrino di avvicinarsi al centro della stessa. Con un movimento basculante di ±110°, l’asse B offre un’ampia zona di lavoro; l’asse C può essere ruotato in continuo (360°). L’azionamento diretto sull’asse Z permette di avere la massima precisione e impedisce giochi di trasmissione o cinghie. A seconda delle esigenze di produzione, l’utilizzatore può scegliere un mandrino meccanico da 12.000 giri/min oppure un elettromandrino raffreddato a liquido da 15.000 giri/min. Il centro di lavoro MAXXMILL 630 è dotato di un magazzino utensili a trenta posti (sessanta o novanta in opzione).

Il mondo dello stampo è di riferimento

Nel nostro Paese EMCO è presente con tre stabilimenti: EMCO FAMUP a San Quirino (PN), EMCO ITALIA a San Giorgio sul Legnano (MI) ed EMCO MECOF a Belforte Monferrato. “L’area dove sorge il nuovo Centro Tecnologico è facilmente raggiungibile dai nostri clienti”, afferma Valter Ravagnani, Direttore Vendite Italia EMCO MECOF. “Lo stabilimento è infatti a poche centinaia di metri dal casello autostradale di Ovada”. A livello europeo, l’Italia è il secondo mercato di riferimento per il gruppo EMCO, dopo la Germania. All’interno del mercato italiano, il settore degli stampi rappresenta una quota rilevante a livello di fatturato. “Con il nostro portfolio prodotti siamo in grado di coprire le esigenze degli stampisti, sia plastica che lamiera; le soluzioni EMCO MECOF, ad esempio, sono nate appositamente per il mondo dello stampo”, sottolinea Chiosi. Per il costruttore austriaco, pianificare e mettere insieme la soluzione perfetta per ogni singola esigenza funziona al meglio se si hanno a disposizione molti componenti da utilizzare. “Con l’integrazione di MECOF nel gruppo EMCO, è stato possibile completare il portafoglio di fresatura e tornitura in modo da offrire le migliori possibilità per la massima flessibilità”, spiega Stefan Hansch, CEO EMCO. “L’ampliamento della gamma di macchine è stato il primo passo in questa direzione. Già oggi tutti i clienti beneficiano di una gamma completa di centri di lavoro e centri di tornitura/fresatura che offrono esattamente ciò di cui hanno bisogno. E spesso anche di più”.

Lavorazione su un centro di lavoro EMCO MECOF.

Lo stabilimento EMCO MECOF è a Belforte Monferrato, in provincia di Alessandria.

Innovazione continua

La storia del marchio MECOF è sempre stata contraddistinta dall’innovazione, infatti nel 1960 la prima fresatrice nasce dall’idea di muovere la colonna del trapano radiale, per poi passare all’installazione del primo controllo numerico con posizionatore nel 1964. “MECOF è pioniera, nel 1994, nel costruire le prime fresatrici con struttura termosimmetrica (denominate Agile), macchine vendute in oltre quattrocento esemplari”, sottolinea Ravagnani. In tutti questi anni l’azienda è stata in grado di risolvere problematiche complesse sia per le piccole aziende che per grandi gruppi dei settori automotive, aeronautica e aerospaziale. MECOF continua a percorrere la strada dell’innovazione tecnologica con un costante rinnovamento e ampliamento della gamma dei prodotti. “Altri aspetti molto importanti che caratterizzano le macchine a marchio MECOF sono la struttura in elettrosaldato, che garantisce maggiore stabilità e rigidità, e le teste di fresatura meccaniche lubrificate fin dal 2001 da un sistema minimale aria-olio”, sottolinea Ravagnani. “Da evidenziare inoltre che nei nostri centri di lavoro con mandrino orizzontale e verticale ricerchiamo la precisione soprattutto con l’accoppiamento meccanico rispetto alle compensazioni software”.

Centro di fresatura a portale e traversa mobile

L’inaugurazione del nuovo Centro Tecnologico è stata l’occasione per visitare i reparti produttivi EMCO MECOF, dove erano presenti numerose macchine in fase di allestimento, acquistate da clienti sia nazionali che internazionali. Tra i modelli in fase di ultimazione troviamo DYNAMILL, centro di fresatura a portale e traversa mobile, disponibile in versione con e senza cambio testa. “La serie DYNAMILL è nata nel 1991, modificata e aggiornata nel corso degli anni per rispondere alle esigenze degli utilizzatori. Da sottolineare che la prima macchina venduta è ancora in produzione presso uno stampista italiano”, afferma Ravagnani. Tra le caratteristiche principali dei centri DYNAMILL, indicati sia per operazioni di sgrossatura che di finitura, segnaliamo la movimentazione longitudinale e trasversale tramite pignone e cremagliera; slittone equipaggiato con due guide lineari e tre pattini per ogni guida; motore mandrino da 60 kW con 600 Nm o 1.000 Nm; teste di fresatura meccaniche a posizionamento millesimale (38 kW, 1.200 Nm, 6.000 giri/min); teste di fresatura con elettromandrini a 5 assi. Per operazioni di fresatura e tornitura di particolari di piccole e medie dimensioni, segnaliamo i centri di fresatura UMILL 1800 e UMILL 1500. UMILL è una macchina universale a 5 assi per la lavorazione di pezzi complessi in un unico piazzamento, indicata nei settori stampi, aerospaziale, meccanica di precisione ed energia. Con corse di 1.800×2.150×1.250 mm (UMILL 1800) e 1.500×1.500×1.100 mm (UMILL 1500) e una testa di fresatura di nuova progettazione, UMILL ha prestazioni ragguardevoli con una capacità di fresatura di 45 kW (S1), una coppia di 300 Nm (S1) e un regime di rotazione di 12.000 giri/min. Consistenti risultati in stabilità e rigidezza combinati a elevata dinamica e precisione possono essere raggiunti grazie alla struttura in ghisa del portale, con viti a ricircolo di sfere e guide lineari, ottimizzati tramite l’analisi FEM. Con le sue dimensioni compatte e le operazioni di fresatura e tornitura in un unico piazzamento, UMILL garantisce una riduzione del tempo di lavorazione ed elevata precisione. La tavola rotante, in combinazione con la testa in posizione di sottosquadro, agevola lavorazioni complesse. Della famiglia UMILL fanno parte anche 750 (corse 750+50 mm in X, 610 mm in Y e 500 mm in Z) e 630 (corse 550+50 mm in X, 460 mm in Y e 450 in Z), che grazie alla struttura compatta consentono di lavorare pezzi anche di dimensioni importanti su una superficie d’appoggio ridotta.

Un momento dell’inaugurazione del nuovo Centro Tecnologico.

Nel 2022 il gruppo austriaco festeggerà il 75esimo dei marchi EMCO e MECOF.

Lavorazione su un centro di lavoro EMCO MECOF.

Per flussi di lavoro ottimali

Uno dei fiori all’occhiello di EMCO è l’interfaccia utente EMCONNECT, un sistema espandibile in modo modulare che trasforma il pannello operatore della macchina in una piattaforma centrale per l’accesso a tutte le funzioni richieste. Con EMCONNECT, le macchine possono essere integrate senza interruzioni nell’ambiente operativo. È possibile accedere a tutti i computer della rete, ad esempio utilizzare programmi CAD/CAM o email. Sono inoltre disponibili un browser web per l’accesso a sistemi IT come ERP e l’opzione integrata per la diagnosi remota e la manutenzione del sistema. Con un gran numero di applicazioni e funzioni aggiuntive, la funzionalità di EMCONNECT può essere adattata alle macchine e alle diverse esigenze. In questo modo è possibile monitorare lo stato della macchina e i relativi dati di produzione. La funzione Documents-On-Board consente di lavorare sulla macchina senza documenti cartacei. L’interfaccia utente di EMCONNECT è stata progettata per essere semplice e intuitiva come uno smartphone. La disposizione delle funzioni e delle applicazioni può essere adattata alle diverse esigenze.