Aumentare l’efficienza nella foratura profonda

A San Stino di Livenza (VE) opera da circa trent’anni R.S. Meccanica, azienda specializzata nella progettazione e costruzione di stampi ad iniezione per il settore automotive. Per la realizzazione dei circuiti di raffreddamento degli stampi, la società si affida alle foratrici per fori profondi del costruttore italiano I.M.S.A.

Quando lo stampo è complesso e di difficile messa in produzione, R.S. Meccanica, azienda fondata nel 1992 a San Stino di Livenza (VE), offre alla committenza un elevato valore aggiunto. “Siamo specializzati nella progettazione e produzione di stampi per materie plastiche che si inseriscono nel processo produttivo delle case automobilistiche di maggior prestigio presenti sul mercato”, afferma Gianni Sandrin, Direttore Generale e titolare della società insieme ad altri sei soci: Michele Boatto, Renzo Sandrin, Silvano Mazzon e Luigino Rossi, Responsabili dell’attrezzeria; Roberto Moro, Responsabile Amministrazione/Acquisti; Eligio Rossi, Presidente/Responsabile Commerciale. R.S. Meccanica nasce e si sviluppa infatti dall’iniziativa ed il coraggio imprenditoriale di un gruppo di soci esperti che lavoravano tutti nella stessa azienda costruttrice di stampi. “I soci fondatori sono tuttora presenti in azienda e attivi nei singoli passaggi dalla progettazione alla produzione, dando il loro continuo contributo di know-how”, sottolinea Sandrin. Nel corso degli anni, grazie ai continui investimenti, l’azienda è cresciuta costantemente, fino ad arrivare ai 35 dipendenti odierni, compresi i soci.

Il centro di foratura profonda IMSA MF1300/4P EVO presente nell’attrezzeria di R.S. Meccanica.

Vista dei reparti produttivi.

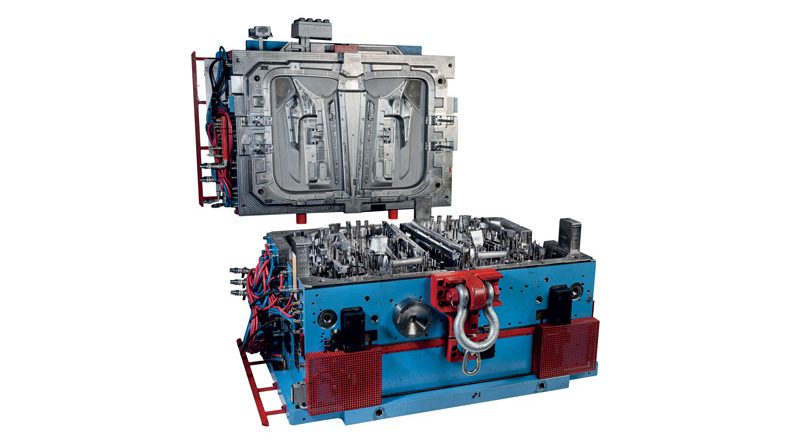

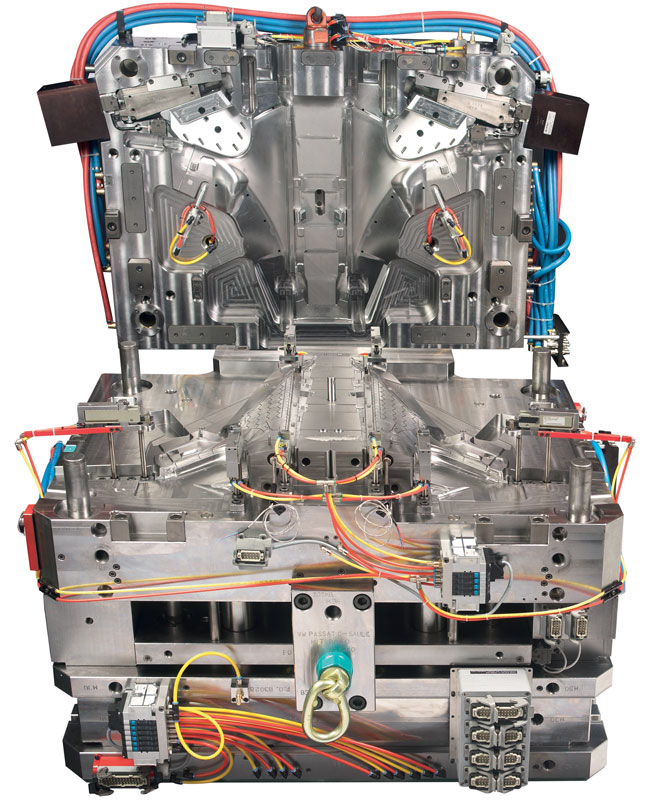

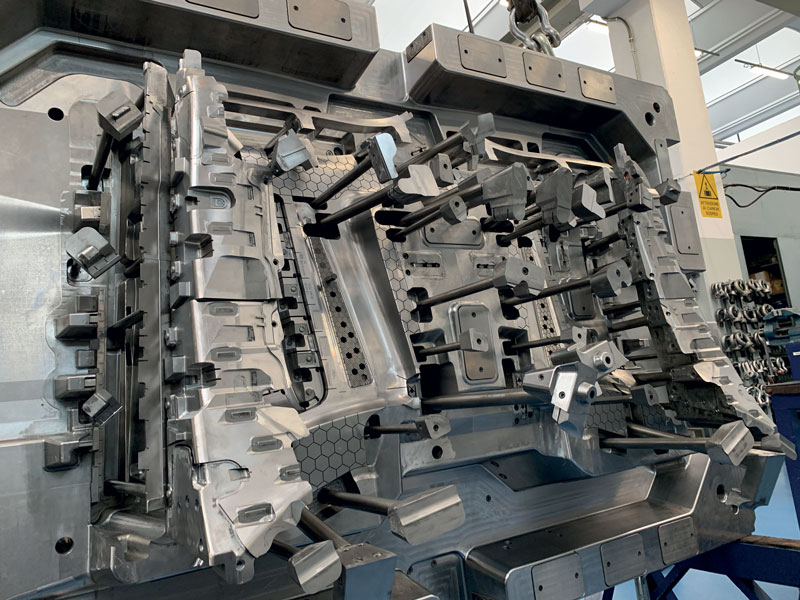

R.S. Meccanica costruisce stampi complessi di medie e grandi dimensioni.

I sette soci fondatori di R.S. Meccanica.

Forte esperienza nel settore automotive

L’orientamento attuale di R.S. Meccanica è rivolto alla costruzione di stampi complessi di medie e grandi dimensioni (fino a circa 2.100×1.500×1.600 mm) per il settore automotive: bicomponente, sovrainiettati, sandwich, tandem, rotativi, rotativi cubo, iniettocompressione. “In base alle dimensioni delle attrezzature, siamo in grado di costruire dai venti ai quaranta stampi l’anno. Per il settore dell’auto realizziamo sia particolari per gli interni (dalle porte ai decori) che per gli esterni, come ad esempio le griglie”, dichiara Sandrin. R.S. Meccanica opera prevalentemente verso il mercato estero, dove realizza la maggior parte del proprio fatturato. “Collaboriamo con importanti committenti internazionali, soprattutto in Germania, Svezia e ultimamente anche in Spagna”, afferma Sandrin.

Dalla progettazione fino al collaudo dello stampo

L’azienda di San Stino di Livenza è in grado di fornire alla committenza un servizio completo, che parte dalla progettazione fino al collaudo dello stampo. “Tecnologia, innovazione ed esperienza vengono messi a disposizione dei nostri clienti perché possano raggiungere la qualità richiesta nella catena business to business”, sostiene Sandrin. R.S. Meccanica dispone di macchinari e attrezzature in linea con le più recenti tecnologie: fresatrici e centri di lavoro ad alta velocità a 5 assi dotati di cambio pallet, impianti ad elettroerosione a filo e tuffo, centri di foratura profonda e le classiche macchine e attrezzature da officina. “Il nostro obiettivo è lavorare il più possibile in non presidiato, di notte e durante i fine settimana, ed è quindi indispensabile dotarsi di macchine di ultima generazione equipaggiate con magazzino utensili e sistemi di cambio pallet”, sottolinea Sandrin. All’interno dell’azienda veneta è presente un ufficio tecnico dotato di stazioni CAD/CAM oltre a un software CAE in grado di simulare la più ampia gamma di processi per gli stampi ad iniezione.

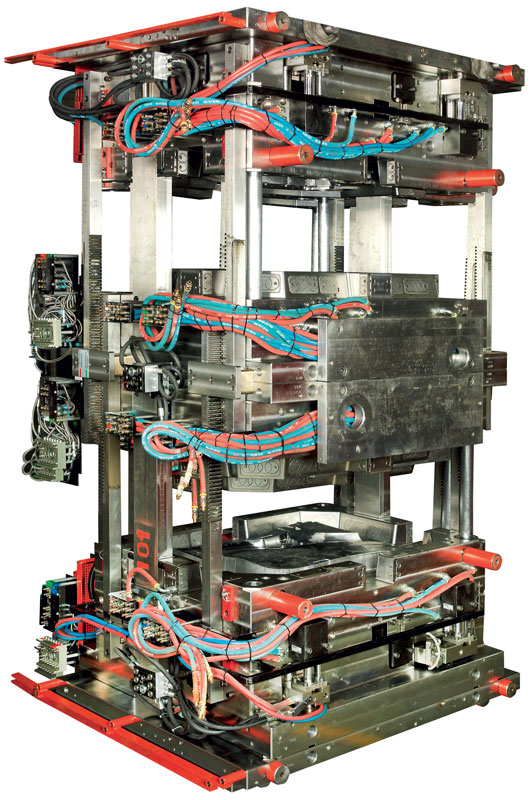

Il centro di foratura profonda IMSA MF1300/4P EVO è indicato per lavorare stampi con peso fino a 12 t.

La soluzione di cambio punta I.M.S.A. sostituisce 4 gruppi di foratura profonda composti ciascuno da una punta a cannone completa di scatola trucioli, bussola guidapunta, lunette di supporto e portamandrino ISO 50.

Stampo realizzato da R.S. Meccanica.

La sede di R.S. Meccanica è a San Stino di Livenza, in provincia di Venezia.

Pioniera in ambito Industria 4.0

Un punto di forza di R.S. Meccanica è la capacità di seguire internamente tutto il ciclo produttivo dello stampo. “In questo modo, oltre a rispettare i tempi di consegna, siamo in grado di garantire la massima qualità dello stampo. Solo le attività di collaudo degli stampi vengono effettuati esternamente, presso un’azienda di fiducia della zona”, spiega Sandrin. Un tema sempre attuale è quello legato a Industria 4.0 e in quest’ambito R.S. Meccanica è attiva già da diversi anni. “Per gestire efficacemente il nostro parco macchine, ci siamo dotati anni fa di un software gestionale in grado di pianificare esattamente la produzione”, spiega Sandrin. “Quando sono partite le agevolazioni legate a Industria 4.0 abbiamo acquistato un nuovo centro di lavoro e certificato il tutto in quanto eravamo già pronti”.

Per la foratura di circuiti di condizionamento complessi

Costruendo stampi termoplastici estremamente complessi, anche i circuiti di condizionamento devono essere proporzionati e adeguati a quelle che sono le esigenze di stampaggio. Ed è per questo motivo che R.S. Meccanica si affida alle soluzioni del costruttore italiano I.M.S.A. “La nostra prima foratrice per fori profondi è stata il modello IMSA MF1500BB, acquistato nel 2002, e tuttora in funzione. È una delle prime macchine gantry di grossa taglia realizzate da I.M.S.A., equipaggiata con una tavola da 20 t e con corse da 3.000×1.500 mm”, afferma Sandrin. “Prima di acquistare la macchina l’abbiamo confrontata con modelli di altri costruttori e abbiamo osservato che la filosofia costruttiva delle macchine I.M.S.A. è ideale per la nostra attività: performance in ogni posizione verticale grazie alla struttura a montante mobile gantry verticale; lavorazioni a doppia inclinazione grazie alla combinazione di tavola girevole e RAM inclinabile; mandrini separati per la foratura profonda e la fresatura a commutazione completamente automatica”. Lo scorso anno, R.S. Meccanica ha acquistato un altro centro di foratura I.M.S.A., e precisamente il modello MF1300/4P EVO, equipaggiato con cambio punte a 4 posizioni e cambio utensili per fresatura da 60 posizioni. “Nel corso degli ultimi anni, i tempi di consegna sono diventati sempre più stringenti ed è quindi necessario eliminare il più possibile i colli di bottiglia”, spiega Sandrin. “Per la foratura profonda degli stampi di medie dimensioni, eravamo costretti ad affidarci esternamente, in quanto non equipaggiati con una macchina dedicata. Abbiamo quindi deciso di acquistare un modello espressamente dedicato a stampi di questa taglia. L’esperienza positiva riscontrata con il primo centro di foratura, ci ha portato a rivolgerci a I.M.S.A. anche per l’acquisto del modello MF1300/4P EVO, installato all’inizio dello scorso anno”.

In grado di lavorare 16 ore in continuo senza operatore

Il centro di foratura profonda MF1300/4P EVO è indicato soprattutto per le attrezzerie che necessitano di ottimizzare la redditività della fase di foratura profonda. Grazie infatti al sistema di cambio automatico di 4 punte di foratura profonda, è possibile forare senza interruzioni fino a 4 volte tanto, o utilizzare diametri diversi di punta a cannone. “Tra l’estrazione e il condizionamento, c’è molta foratura profonda negli stampi ad iniezione. Grazie al centro MF1300/4P EVO, riusciamo a lavorare fino a 16 ore in continuo senza operatore”, spiega Sandrin. “Il nostro obiettivo è far lavorare la macchina in non presidiato alla stessa velocità che lavorerebbe con la presenza dell’operatore. A questo riguardo, quando è stata acquistata la macchina, abbiamo richiesto ad I.M.S.A. alcune implementazioni come ad esempio l’inserimento di telecamere per visualizzare l’area di lavoro, l’aggiunta di soffietti per proteggere l’asse X oltre a un doppio schermo. Modifiche che I.M.S.A. ha riproposto anche nei modelli costruiti successivamente”.

Il primo centro di foratura profonda acquistato da R.S. Meccanica, il modello IMSA MF1500BB.

I centri di foratura profonda I.M.S.A. sono dotati di mandrini separati per la foratura profonda e la fresatura a commutazione completamente automatica.

.S. Meccanica è specializzata in stampi complessi.

R.S. Meccanica è in grado di lavorare in non presidiato grazie a macchine equipaggiate con sistemi di cambio pallet.

Un singolo setup del pezzo a centro tavola

Il centro di foratura profonda MF1300/4P EVO, indicato per lavorare stampi con peso fino a 12 t, è in grado di effettuare forature profonde fino a 1.300 mm per diametri da 4 a 40 mm dal pieno. Queste performance sono garantite in qualsiasi posizione verticale, grazie alla struttura con montante gantry verticale che supporta il montante sia inferiormente che superiormente (rigidità 16 volte superiore rispetto a un montante guidato solo in basso). Possibili anche lavorazioni a doppia inclinazione, grazie alla combinazione di tavola girevole e RAM inclinabile. Il RAM presenta due mandrini separati per la foratura profonda e la fresatura a commutazione completamente automatica. Il mandrino di foratura profonda del modello MF1300/4P EVO ha una potenza di 11 kW per 4.200 giri/min ed è raffreddato a liquido. Il cambio punte sostituisce 4 unità di foratura profonda. Il mandrino di fresatura ha una potenza di 29 kW e un regime di rotazione di 6.000 giri/min, per una coppia massima di 200 Nm. Il cambio utensili è ISO 50 per la sostituzione automatica di 20, 40, 80 utensili di fresatura. La corsa di lavoro orizzontale di fresatura di 1.100 mm è ottenuta sommando la corsa dello slittone (asse W 650 mm) e la corsa del cannotto di fresatura (asse Z 450 mm). Le corse trasversali estese e la tavola traslante aumentano la raggiungibilità della superficie del pezzo, permettendo un singolo setup a centro tavola. Tra le altre caratteristiche, segnaliamo: RTCP avanzato per le lavorazioni a doppia inclinazione; singola origine per la gestione dei due mandrini sulle 4 facce dello stampo; funzioni specifiche IMSA/HEIDENHAIN per il controllo del processo di foratura profonda.

Minimizzare le vibrazioni e aumentare la rettilineità

La soluzione di cambio punta I.M.S.A., la cui prima applicazione risale al 2009, sostituisce 4 gruppi di foratura profonda composti ciascuno da una punta a cannone completa di scatola trucioli, bussola guidapunta, lunette di supporto e portamandrino ISO 50. Ciò permette di mantenere i corretti allineamenti costruttivi e, quindi, di minimizzare le vibrazioni e aumentare la rettilineità. “Forare 30-40 m nei classici materiali per stampi è già la normalità su una macchina di foratura profonda I.M.S.A., prima di interrompersi per sostituire o affilare la punta a cannone”, spiega Luca Picciolo, Responsabile Commerciale I.M.S.A. “La scelta di adottare una soluzione di cambio punta “4P”, quindi, non è necessariamente legata all’autonomia della singola punta a cannone, quanto alla possibilità di gestire fino a 4 diametri diversi a bordo macchina, abbinata a un cambio utensili di fresatura ISO 50 per tutte le lavorazioni complementari su mandrino ausiliario a commutazione completamente automatica”. “Grazie a questo centro di foratura I.M.S.A. siamo riusciti a ridurre il tempo di attraversamento dello stampo, a dimostrazione che è una macchina efficiente e veloce che soddisfa pienamente le nostre esigenze produttive”, conclude Sandrin.