Qualità ed efficienza nella costruzione stampi

Grazie all’utilizzo del sistema ERP WorkPLAN, distribuito da Vero Project, la società bresciana S.C.S., specializzata da quarant’anni nel settore degli stampi per pressofusione alluminio, è stata in grado di ottimizzare il proprio processo produttivo.

La continua evoluzione dei processi industriali e la crescente competitività a livello internazionale porta anche le piccole e medie imprese italiane ad affidare la gestione dei processi aziendali a sistemi software in grado far dialogare i vari reparti interni all’azienda, facendo sì che tutti i processi si svolgano in sintonia.

Un esempio di questa forte spinta verso l’innovazione la ritroviamo in S.C.S., azienda bresciana specializzata nella progettazione e costruzione di stampi per il settore automotive. “Nel mondo odierno, il mercato degli stampi è molto esigente, una gara costante contro i concorrenti. La globalizzazione e l’innovazione hanno reso la competizione sempre più aggressiva, i committenti sempre più esigenti”, afferma Ivan Rodegari, Production Manager della società e figlio del fondatore Mario Rodegari. In grado di realizzare qualsiasi tipo di stampo per pressofusione, ma non solo.

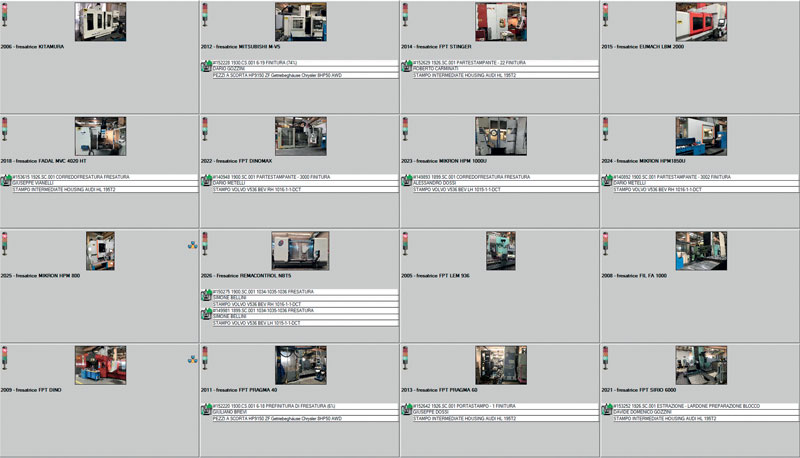

Impianti e macchinari di ultima generazione

S.C.S. investe costantemente nel settore produttivo, con l’acquisto di macchine ad alta redditività oltre a un innovativo sistema di gestione della movimentazione del materiale all’interno della catena di produzione, mediante un sistema di pallettizzazione che permette di ridurre i tempi di settaggio e di errore prima di iniziare ogni lavorazione. L’attrezzeria di S.C.S. è costituita da impianti e macchinari di ultima generazione, oltre alle classiche macchine da officina e un efficiente reparto dedicato all’assemblaggio e alla manutenzione. “L’officina è costituita da fresatrici e centri di lavoro a 3 e 5 assi continui, impianti per elettroerosione a tuffo e macchine per foratura profonda, che ci permettono di eseguire internamente tutte le lavorazioni necessarie alla costruzione delle nostre attrezzature”, sottolinea Rodegari. Nella fase di progettazione viene valutato attentamente dove posizionare i vari componenti, in modo da garantire alla fonderia durante la produzione, brevi fermi macchina per la manutenzione. “Il nostro staff tecnico ci permette di garantire al mercato stampi con prestazioni elevate che soddisfano in pieno le aspettative dei committenti”, aggiunge Rodegari. “Siamo in grado di fornire un servizio completo alla clientela”.

Per la crescita dell’azienda

Come accennato all’inizio, S.C.S. è un’azienda che ricerca costantemente l’innovazione nel proprio processo produttivo ed è per questo motivo che ha investito in un sistema gestionale. “L’Industria 4.0 prevede che le macchine dialoghino con i software aziendali e raccolgano i dati necessari al tracciamento dei pezzi e delle fasi di lavorazione nonché i tempi di lavorazione”, afferma Rodegari. Tutto questo consente la gestione dell’azienda come un unico organismo i cui processi si sviluppano in sintonia. Per questo, una piattaforma ERP come WorkPLAN di Vero Project è il primo passo verso una crescita dell’impresa”, afferma Rodegari. “Il vantaggio principale nell’utilizzo di questo sistema specifico per il mondo dello stampo è far dialogare tra loro i vari reparti interni all’azienda, facendo sì che tutti i processi si svolgano in sintonia. Altro punto fondamentale è la riduzione delle inefficienze dovute ad una gestione delle informazioni poco strutturata che molto spesso è causa di errori, ritardi e anche costi dovuti agli sprechi che derivano dalle inefficienze stesse”, sostiene Nicola Ranghetti, IT Manager di S.C.S.

Quando l’azienda bresciana ha introdotto WorkPLAN, il management ha pensato che ogni preposto in officina avesse una sua postazione dedicata allo scopo di rendere il lavoro più efficiente e visibile a tutto il team. “Utilizzando il software abbiamo però compreso che per sfruttare al meglio le opportunità di un sistema gestionale è importante dedicare a questa attività una figura specifica, ed è per questo motivo che da circa due anni abbiamo creato la figura di Responsabile IT, svolta da Nicola”, spiega Rodegari. “Devo ammettere che in questo periodo abbiamo fatto dei grossi passi avanti per quanto riguarda la gestione dei dati. Siamo riusciti a collegare a WorkPLAN la parte amministrativa (bolle, ordini, ecc.) e siamo inoltre in grado di tenere sotto controllo anche le lavorazioni date in contoterzi.

Questo consente di poter avere sempre una visione d’insieme e in tempo reale dell’andamento dell’impresa consentendo di adottare strategie di business più efficaci grazie all’analisi delle performance”.

Un sistema estremamente flessibile

Prima di utilizzare WorkPLAN, S.C.S. ha utilizzato per un breve periodo un altro sistema gestionale, abbandonato perché troppo complesso da utilizzare.

“La piattaforma WorkPLAN è contraddistinta da notevole flessibilità, che facilita l’inserimento delle distinte e quindi la schedulazione della commessa. Dalla fase di preventivo fino alla commessa, tutti i dati sono in un unico ambiente ed è quindi più semplice gestire le attività di produzione”, spiega Ranghetti. Le soluzioni di gestione dei processi di Vero Project permettono di interconnettere le macchine grazie al software proprietario Quick Monitor. Una soluzione altamente efficiente che comunica direttamente con i controlli numerici ed è in grado di leggere dal Part Program la commessa, il particolare e la fase di lavorazione, rilevando in automatico i tempi di lavorazione. Le partnership con tutti i produttori di controlli numerici hanno reso il prodotto estremamente stabile, facile da collegare e utilizzare. “Da sottolineare, inoltre, la disponibilità di Vero Project nello sviluppo di alcune personalizzazioni legate alla nostra attività”, interviene Rodegari.

In attrezzeria sono presenti tre foratrici per fori profondi.

Pressa prova stampi.

S.C.S. utilizza da diversi anni il sistema ERP WorkPLAN di Vero Project.

Da gestione tradizionale a completamente integrata

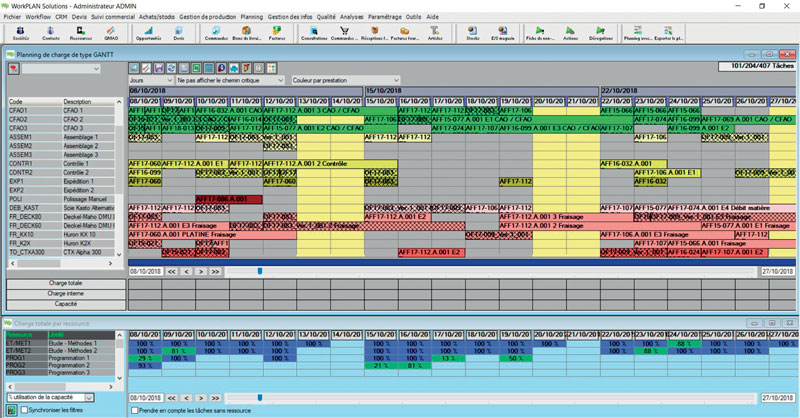

L’integrazione naturale di Quick Monitor è l’ERP di produzione di Vero Project che gestisce dal preventivo alla commessa, dalla pianificazione al consuntivo in tempo reale. Mediamente in sei mesi un’azienda riesce a passare da una gestione della produzione tradizionale ad una completamente integrata, con flussi di dati in uscita dalla progettazione e dall’amministrazione ed in entrata dagli impianti produttivi. “La pianificazione dei carichi di lavoro viene agevolata dal pianificatore integrato in WorkPLAN che consente di organizzare gli impianti, fare simulazioni e modifiche in tempo reale avendo sempre sotto controllo le date di consegna. Con WorkPLAN si può verificare in tempo reale l’andamento economico della commessa ed intervenire per migliorare l’efficienza”, sostiene Ranghetti.

Grazie a WorkPLAN, S.C.S. fa dialogare tra loro i vari reparti dell’azienda.

Videata di WorkPLAN.

Reparto finitura.

Sistema modulare

Il sistema WorkPLAN è in grado di leggere pressoché qualsiasi progetto CAD 3D, scomporlo nelle sue parti come previsto dall’ufficio tecnico, e associare ogni componente con relativa grafica 3D a tutte le fasi di lavorazione o produzione, così anche l’operatore a bordo macchina non dovrà chiedere disegni su carta ma avrà automaticamente nella sua lista compiti gli oggetti 3D visualizzabili e misurabili che dovrà realizzare. WorkPLAN è modulare, per soddisfare le esigenze attuali e future. Il suo database consolidato e stabile è in grado di gestire sia piccole che grandi aziende con la stessa efficienza. L’applicazione viene fornita con i moduli di base necessari per tutte le attività aziendali standard. Moduli esperti, come la pianificazione, magazzino, gestione qualità e raccolta ore, possono essere aggiunti in una fase successiva. Vero Project si è imposta sul mercato con soluzioni integrate per le aziende meccaniche che lavorano su commessa o per piccole produzioni grazie all’esperienza di un affiatato team di tecnici e grazie ai software WorkPLAN e Quick Monitor che consentono di integrare macchine, robot e progettazione in modo semplice ed efficiente.