Competenza e servizi di alto livello

Da circa sessant’anni, GIASINI S.p.A. è un punto di riferimento nel settore della costruzione stampi. Grazie all’esperienza acquisita sia negli stampi lamiera che plastica, l’azienda bergamasca è in grado di fornire alla committenza un pacchetto completo di servizi. Allo scopo di ottimizzare i tempi nella costruzione degli stampi lamiera, GIASINI si affida alle soluzioni dell’azienda austriaca Meusburger.

Fondata a Bergamo nel 1962, GIASINI S.p.A. è un’azienda specializzata nella progettazione e costruzione di stampi e attrezzature speciali. “Il nostro core business è, storicamente, la progettazione e realizzazione di stampi per iniezione di termoplastici multicavità e stampi per la deformazione della lamiera, in grado di produrre articoli tecnici complessi e precisi di piccola e media dimensione”, spiega Guido Giasini, titolare della società. L’azienda è nata grazie all’intraprendenza di Giovanni Giasini, padre dell’attuale titolare. “Nel corso degli anni siamo progressivamente cresciuti, rendendo necessario il trasferimento nell’attuale sede di Grassobbio, alle porte di Bergamo”, afferma Giasini. Negli anni anche il quartier generale di Grassobbio ha subito ampliamenti, fino ad arrivare ad oggi con uno spazio coperto di circa 2.800 m2.

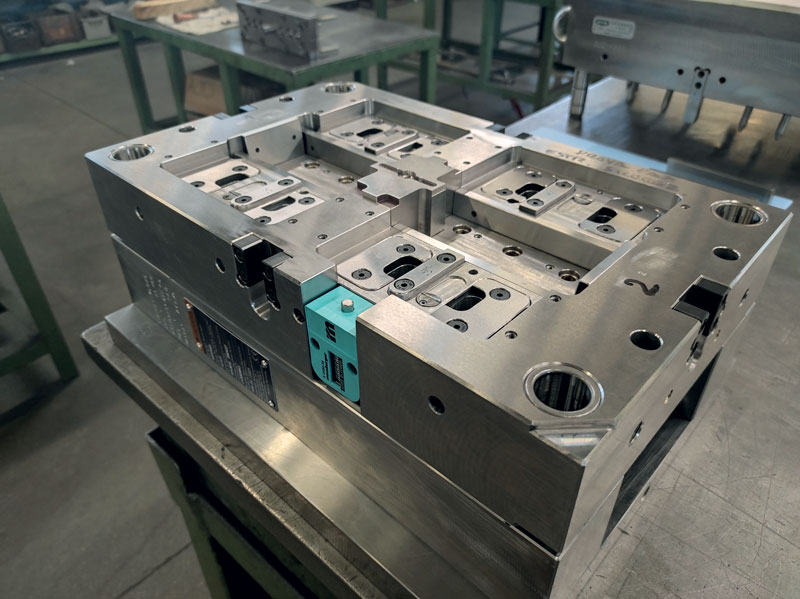

GIASINI è specializzata nella progettazione e costruzione stampi per articoli tecnici complessi e precisi di piccola e media dimensione.

L’attenzione ai dettagli ha sempre contraddistinto la mission aziendale.

Sia stampi lamiera che plastica

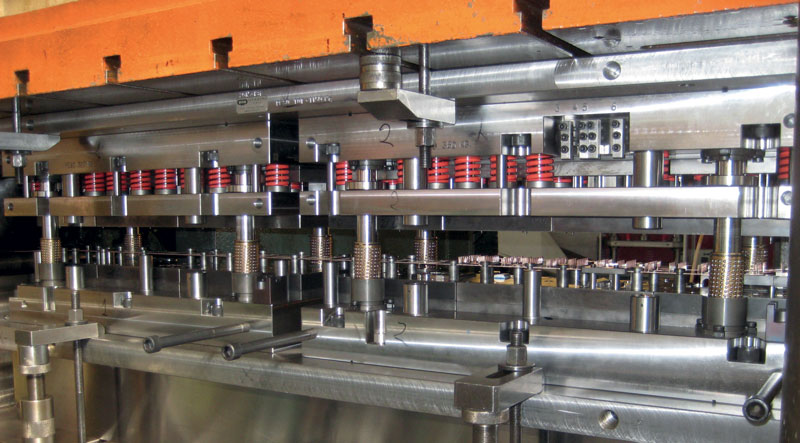

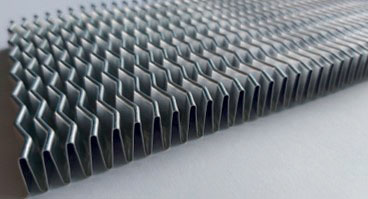

All’inizio l’attività principale di GIASINI era il settore degli stampi lamiera. “Per garantire un servizio di controllo e collaudo sugli stampi trancia acquistammo le prime presse; ora abbiamo a disposizione una batteria di sei presse tra le 60 e le 200 t, con controlli in linea e imballaggio accurati. Abbiamo esperienza nel lavorare nastri metallici di acciaio, alluminio, leghe di rame, anche pre-rivestiti. Ci occupiamo inoltre di lavaggi, burattature e trattamenti superficiali dei particolari prodotti affidandoci a fornitori esterni qualificati”, afferma Giasini.

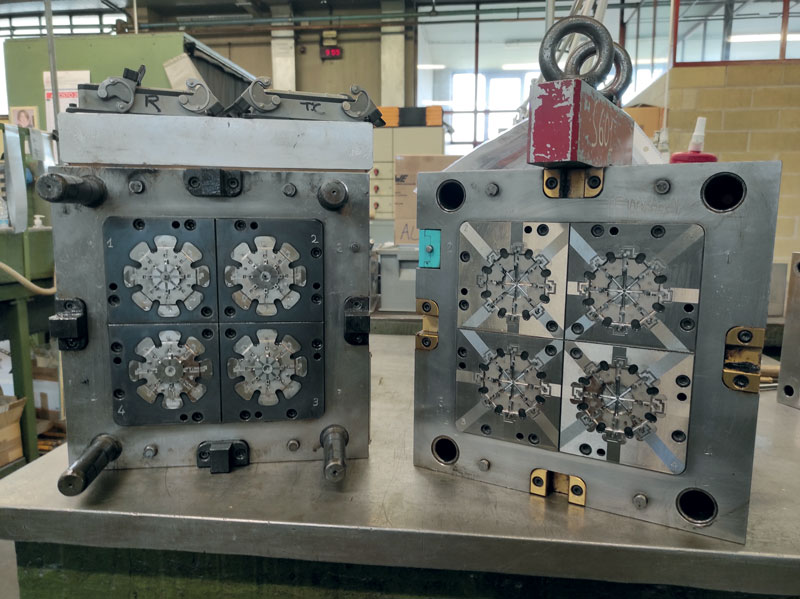

Circa vent’anni fa, l’azienda lombarda decide di ampliare ulteriormente il proprio raggio d’azione, inserendo anche gli stampi per materie plastiche. “Molti clienti avevano l’esigenza di posizionare la parte metallica all’interno di una custodia di plastica. Partimmo quindi con la progettazione e costruzione di stampi termoplastici, acquistando una serie di presse per eseguire i collaudi; attualmente siamo dotati di una batteria di sei presse con potenza tra 35 e 200 t”, sottolinea Giasini. GIASINI ha una notevole esperienza nello stampaggio dei più diffusi tecnopolimeri, anche quelli che necessitano di alte temperature dello stampo. “Siamo interessati anche a produzioni di massa, ma riteniamo che il nostro punto di forza sia nella gestione di piccoli lotti di produzione, dove viene richiesta grande flessibilità nella pianificazione”, sostiene Giasini.

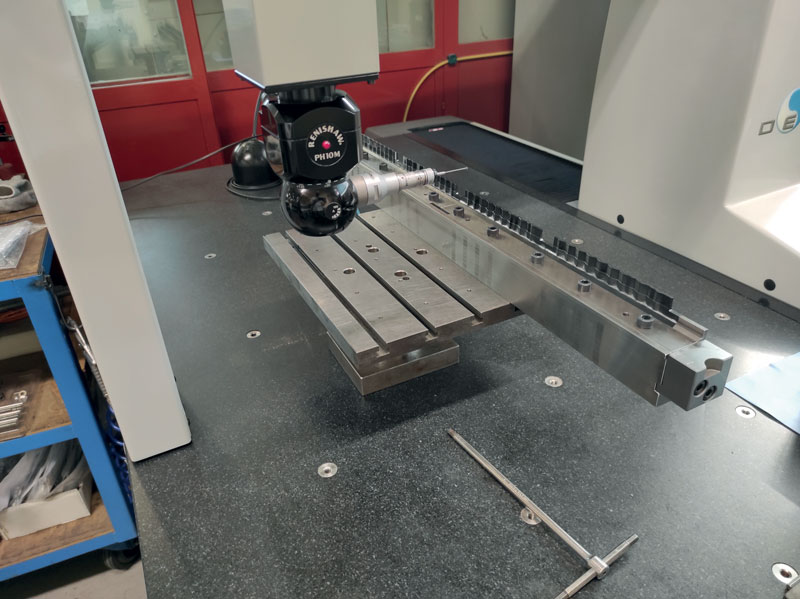

All’interno di GIASINI è presente un reparto metrologico dotato di macchine di controllo tridimensionali, sia ottiche che a contatto.

In attrezzeria, GIASINI collabora con Meusburger.

Tra le prime attrezzerie in Italia ad essere certificate

Storicamente, GIASINI è cresciuta soprattutto nel settore dell’elettronica, ampliando nel tempo le proprie competenze anche nei settori elettromeccanico, difesa, pneumatica, idraulica e automotive, settore che ormai rappresenta circa il 50% del fatturato dell’azienda.

L’attenzione ai dettagli ha sempre contraddistinto la mission aziendale. Ed è per questo motivo che GIASINI è certificata fin dal 1995. “Siamo stati tra le prime tre attrezzerie in Italia ad ottenere la certificazione ISO 9001”, sostiene il titolare. “Questo aspetto ci ha aiutato a livello organizzativo e ci ha preparato ad affrontare efficacemente le richieste dal mondo automotive, le più esigenti e complesse da gestire”.

Uno dei punti di forza della società bergamasca è la possibilità di gestire pacchetti di stampi. “La lunga esperienza maturata sia nel settore degli stampi per lamiera che nel settore degli stampi per iniezione, ci permette di essere un unico riferimento per lo sviluppo e la messa a regime in produzione di progetti che contemplano entrambe le tecnologie”, spiega Giasini. A completamento della gamma di servizi che GIASINI offre alla clientela rientrano le attività di sperimentazione di nuovi materiali nel campo dei tecnopolimeri e delle lamiere speciali, la realizzazione di prototipi e campionature, la costruzione di ricambi, le attività di ricerca, l’ottimizzazione dei processi produttivi e la realizzazione di particolari meccanici di estrema precisione a disegno.

Un reparto produttivo completo

GIASINI è strutturata con un ufficio progettazione fornito di sistemi CAD/CAM all’avanguardia, un’attrezzeria aggiornata con macchine utensili di nuova generazione nonché un reparto metrologico dotato di macchine di controllo tridimensionali, sia ottiche che a contatto.

“Grazie al nostro parco macchine siamo in grado di seguire internamente tutto il processo produttivo. Siamo equipaggiati con fresatrici e centri di lavoro a 3 e 5 assi, alcuni dei quali dotati di robot con cambio pallet per lavorare in non presidiato, elettroerosioni a tuffo e filo con robot cambio pallet, rettificatrici tangenziali e in tondo per la realizzazione dei punzoni. Al nostro interno, in una sala climatizzata, possiamo vantare inoltre un modello di rettificatrice planetaria per lavorazioni di estrema precisione, ad esempio dove sono necessari giochi di tranciatura estremamente accurati o montaggi delicati”, afferma Giasini.

Un altro fiore all’occhiello dell’azienda è la possibilità di eseguire internamente anche i trattamenti di tempra grazie a un forno sottovuoto a spegnimento in azoto.

Questa struttura permette alla GIASINI di offrire i propri servizi non solo al mercato interno ma anche a quello europeo ed extra-comunitario. “Attualmente stiamo implementando un nuovo sistema gestionale in ottica Industria 4.0”, sottolinea Giasini.

Progettiamo e costruiamo anche attrezzature transferizzate, di cui possiamo collaudare le singole stazioni”, sostiene Giasini.

Esempi di componenti prodotti con gli stampi realizzati da GIASINI.

In grado di monitorare tutte le fasi del ciclo di lavoro

Come sopra citato, tutte le lavorazioni avvengono all’interno dello stabilimento, allo scopo di monitorare tutte le fasi del ciclo di lavoro. “Solitamente, la dimensione massima dei nostri stampi plastica è di 800x800x800mm e sono adatti a produrre una stampata inferiore ai 500 g, cioè sono utilizzabili su una pressa ad iniezione di massimo 200 t. Per gli stampi lamiera proponiamo anche soluzioni modulari con specifici accorgimenti per ridurre i tempi di fermo pressa in caso di affilature, manutenzioni o versionamenti rapidi. Se richiesto, possiamo automatizzare i versionamenti tramite movimenti a pistoni controllati da PLC a bordo pressa oppure implementare automatismi di montaggio e controllo in linea. Progettiamo e costruiamo anche attrezzature transferizzate, di cui possiamo collaudare le singole stazioni”, sostiene Giasini.

Affidabilità nella consegna del materiale

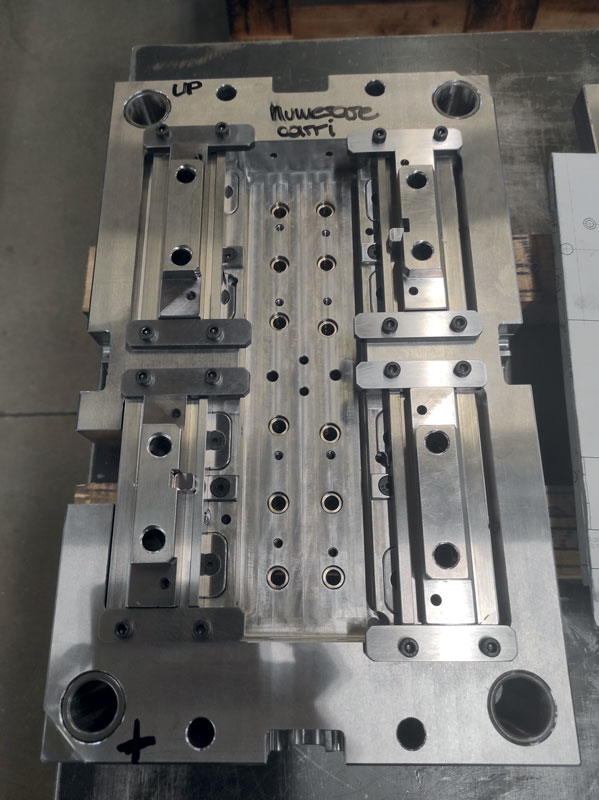

Gli stampi lamiera costruiti da GIASINI utilizzano piastre in acciaio bonificato e normalizzati di primarie marche internazionali. Una di queste è Meusburger, azienda austriaca a conduzione familiare fondata nel 1964 e specializzata nella costruzione di componenti normalizzati per stampi. “Abbiamo scelto Meusburger oltre che per la qualità dei prodotti, per l’affidabilità nei tempi di consegna del materiale”, spiega Michele Maffioletti, Responsabile Acquisti. “Da quando inviamo l’ordine, nell’arco di pochi giorni riceviamo tutto il materiale, già trattato termicamente, per la realizzazione della commessa.

Sono ormai sette anni che collaboriamo con loro e siamo pienamente soddisfatti del servizio proposto. Sul mercato è difficile trovare aziende che consegnino costantemente in così breve tempo”. Uno dei punti di forza di Meusburger è infatti il magazzino, che rappresenta il più grande deposito centrale di normalizzati per piastre e pezzi tondi. La gestione del magazzino è completamente automatizzata: ogni articolo è infatti codificato attraverso un codice a barre. Quando arriva un ordine in Meusburger, l’operatore, attraverso un terminale collegato a un anello ottico e a un auricolare, riceve tutte le indicazioni per completare l’ordine in modo corretto.

GIASINI ha iniziato la collaborazione con Meusburger acquistando i prodotti normalizzati (piastre, elementi guida, estrattori, molle, punzoni), per poi passare anche al sistema di staffaggio veloce per stampi trancia H3000.

GIASINI ha iniziato la collaborazione con Meusburger acquistando i prodotti normalizzati (piastre, elementi guida, estrattori, molle, punzoni), per poi passare anche al sistema di staffaggio veloce per stampi trancia H3000.

Ridotti i tempi di messa a punto

GIASINI ha iniziato la collaborazione con Meusburger acquistando i prodotti normalizzati (piastre, elementi guida, estrattori, molle, punzoni), per poi passare anche al sistema di staffaggio veloce per stampi trancia H3000. “Questo sistema ci permette di ridurre i tempi di messa a punto, grazie all’esatta riproducibilità dello staffaggio”, spiega Maffioletti. “Le piastre S vengono allineate e staffate laddove la funzione dello stampo per tranciatura è fondamentale: nei fori di guida”.

Il sistema assicura un’elevata qualità dei pezzi grazie ad uno stampo per tranciatura esatto e perfettamente a misura. Da segnalare inoltre una programmazione semplificata con uno staffaggio senza bordi di disturbo. Per una facile configurazione del sistema di staffaggio H3000, Meusburger mette a disposizione un assistente online: basta scegliere le misure delle piastre e quindi senza problemi le varianti di staffaggio necessarie per il diametro delle piastre tipo S e delle barre di precisione. Il calcolo completamente automatico degli elementi di staffaggio necessari garantisce la fornitura completa del sistema di staffaggio H3000. Inoltre, è possibile aggiungere accessori complementari per le lavorazioni orizzontali oppure piastre pallet per morse, portaelettrodi, ecc.

Anche il servizio post-vendita offerto dalla società austriaca soddisfa GIASINI. “Lo scorso anno, al termine del periodo di lockdown causato dalla pandemia, abbiamo dovuto accelerare su alcuni lavori. Devo ammettere che Meusburger si è immediatamente attivata per rispondere alle nostre richieste, permettendoci di consegnare le commesse nei tempi previsti”, afferma Giasini.

Prodotti di qualità

Tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni. Alla Meusburger, infatti, dopo un accurato controllo, tutte le piastre in acciaio vengono sottoposte a trattamento termico di distensione a circa 580 °C per 24 ore. Grazie al trattamento termico di distensione le tensioni all’interno del materiale vengono ridotte al minimo, senza per questo danneggiare la resistenza o la struttura del materiale. Questo è un importante vantaggio in vista delle lavorazioni successive. Se ci fossero delle tensioni all’interno del materiale, queste potrebbero portare alla deformazione del materiale stesso durante la segatura o la fresatura.

Il riscaldamento lento e costante delle piastre e il tempo di permanenza finale di 6 ore all’interno dei forni sono elementi importanti per la riuscita del trattamento termico di distensione. Quest’ultimo garantisce il riscaldamento del nucleo delle piastre, anche se molto spesse. Ancora più importante è la fase finale di raffreddamento, che deve avvenire in maniera costante e lenta all’interno dei forni in un arco di tempo di 14 ore. Le piastre vengono raffreddate a circa 35 °C all’ora. Un raffreddamento troppo rapido infatti, potrebbe creare diverse tensioni all’interno del materiale.

Far conoscere il mondo dello stampo alle nuove generazioni

GIASINI è una realtà che pone particolare attenzione alle attività di formazione dei giovani studenti. “Come molti miei colleghi stampisti, dedichiamo notevole sforzo per far conoscere il mondo dello stampo alle nuove generazioni, un settore che può dare notevoli soddisfazioni, anche sotto l’aspetto economico. Dalla formazione professionale agli istituti tecnici fino all’università, l’attività formativa raramente tratta le tematiche legate alla progettazione, alla costruzione ed alla manutenzione degli stampi”, afferma Giasini. “Questa nostra attenzione ai giovani vuole rispondere alle esigenze dell’industria di settore di poter contare nel medio periodo su nuove risorse da inserire in aggiunta o sostituzione dell’attuale forza lavoro impiegata negli stabilimenti produttivi”.

L’azienda bergamasca collabora costantemente con il mondo della scuola. “Rafforzare la collaborazione tra imprese e istituti tecnici e centri di formazione professionale è quindi fondamentale per sviluppare una formazione scolastica in linea con le competenze richieste dalle imprese.

Ogni anno organizziamo con gli istituti scolastici degli stage in azienda; recentemente abbiamo assunto un ragazzo che si era distinto in modo particolare. Spesso portiamo in azienda anche le scuole secondarie di primo grado per fare orientamento. Come soci UCISAP inoltre collaboriamo con l’associazione per creare occasioni di incontro tra aziende e istituti scolastici. In Paesi come Germania e Austria, la collaborazione tra scuola e impresa è una valida esperienza formativa da molti anni. Dovremmo seguire anche noi questa filosofia”.