Per un processo sicuro, preciso e garantito

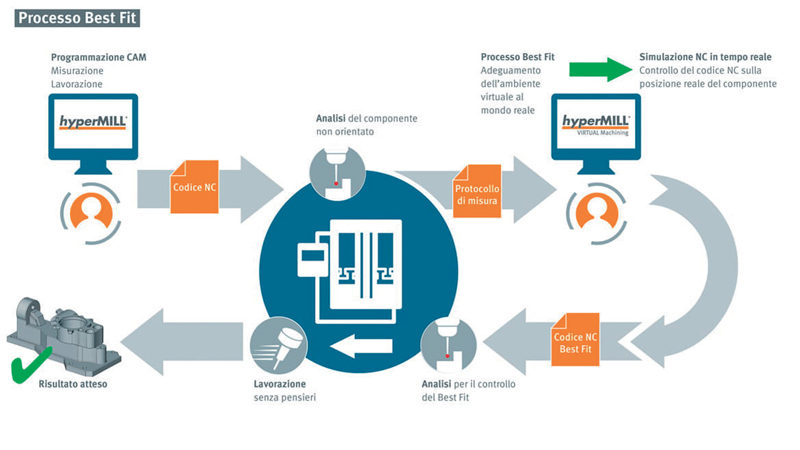

La nota software house tedesca OPEN MIND ha sviluppato hyperMILL® BEST FIT, una nuova funzione che permette l’orientamento rapido e sicuro della lavorazione sul componente in macchina in tempo reale premendo semplicemente un tasto.

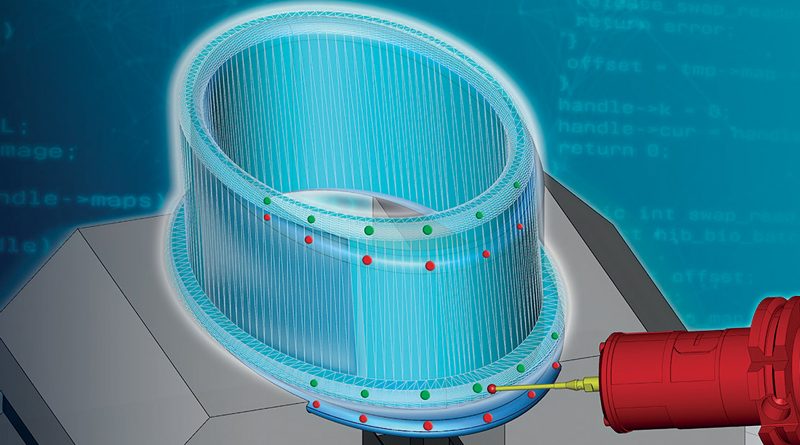

Grazie alla nuova funzione hyperMILL® BEST FIT, OPEN MIND rivoluziona il processo di preparazione per il settore della fresatura. Anziché orientare manualmente il grezzo nello staffaggio rispetto al programma NC, il sistema CAM hyperMILL® esegue automaticamente l’orientamento del programma NC in base alla posizione del componente. Questa procedura permette di risparmiare tempo e incrementare la sicurezza dei processi. La nuova funzione si può utilizzare in particolare per grezzi realizzati tramite fusione, forgiatura, saldatura e produzione additiva dotati di sovrametalli ridotti o irregolari, così come le rilavorazioni di pezzi trattati termicamente e nel caso di sostituzione della macchina: in tutti questi processi è necessaria un’elevata sensibilità manuale per arrivare al prodotto finito con il modello CAD. hyperMILL® BEST FIT amplia le opportunità di impiego della macchina virtuale nel programma CAM e della comunicazione grazie a un centro di lavorazione a 5 assi compatibile con misurazioni 3D, consentendo di eliminare il fattore di incertezza legato all’orientamento manuale.

Orientamento in tempo reale per processi sicuri e pianificabili

La procedura standard prevedeva fino ad oggi di adeguare il grezzo e lo staffaggio della macchina alle condizioni del programma NC. Il componente veniva orientato servendosi di comparatore, cicli di controllo e una buona dose di sensibilità manuale. Veniva adattato il piazzamento reale allo scenario virtuale della programmazione. Questo lungo processo doveva essere spesso ripetuto più volte e poteva essere causa di imprecisioni.

La soluzione: l’orientamento del componente nel CAM in tempo reale. Grazie al ciclo di misura 3D, viene analizzato il componente non orientato sulla macchina, inviando poi il protocollo di misura all’interfaccia CAM. hyperMILL® BEST FIT adegua il codice NC alla posizione reale del componente.

Lo scenario virtuale (programmazione) viene in questo caso adeguato a quello reale (piazzamento in macchina) e non viceversa.

Il codice NC corretto viene quindi sottoposto a simulazione nella macchina virtuale rispetto alla situazione effettiva di staffaggio, per essere poi automaticamente ottimizzato.

Una svolta per numerose aree di applicazione

“Grazie a hyperMILL® BEST FIT, le imprecisioni e i lunghi tempi di orientamento del componente sulla macchina sono un ricordo del passato. hyperMILL® rileva lo scenario presente sulla macchina e orienta il componente in maniera virtuale”, spiega Manfred Guggemos, Product Manager presso OPEN MIND Technologies. “Poter orientare un componente premendo semplicemente un pulsante rappresenta una svolta per numerose aree di applicazione: la rilavorazione di componenti riparati e pezzi di fusione imprecisi, il fatto di non dover utilizzare apparecchiature di alta precisione, la lavorazione di pezzi troppo complessi da orientare manualmente, e molto altro ancora. L’aspetto unico nel suo genere è che al contrario degli approcci finora impiegati sul mercato, hyperMILL® BEST FIT non va a modificare l’origine nel sistema di controllo e permette di creare percorsi utensile al 100% privi di collisioni”.